Mecanizado CNC: optimización del diseño

Consideraciones sobre diseño y materiales para acelerar los procesos de mecanizado CNC

- Un tour por la planta de mecanizado

- Optimizar el diseño de piezas para el mecanizado

- Determinar el material adecuado para el mecanizado

- Cinco aspectos a tener en cuenta de un proveedor de mecanizado digital

| DESCARGAR LIBRO BLANCO |

Si está leyendo esto en un ordenador, sepa que en parte es gracias a un técnico de mecanizado. Sin las máquinas herramienta de precisión y las personas que las manejan, su ordenador, escritorio, silla de oficina, los coches del aparcamiento y el edificio en el que se encuentra no existirían. De hecho, el mecanizado hace posible todos los aspectos de la vida moderna, desde los alimentos del frigorífico hasta la ropa que llevamos puesta. Así ha sido desde el descubrimiento y posterior refinamiento de metales como el cobre y el hierro.

De acuerdo, el mecanizado solo es una pequeña parte de una industria manufacturera mucho más amplia, pero es importante reconocer que la fabricación de chapa metálica, el moldeo por inyección, la fundición, la fabricación de semiconductores y todo lo demás nunca se habrían desarrollado sin piezas mecanizadas.

Incluso una tecnología recién llegada al mundo de la fabricación como es la impresión 3D confía y debe su existencia al mecanizado, a pesar de que la fabricación aditiva está cambiando la forma en que diseñamos y construimos muchos productos. En pocas palabras, el mecanizado está aquí para quedarse, y cada día es un poco mejor, más rápido y más preciso.

Un tour por la planta de mecanizado

La mayor parte de lo que leerá en estas páginas se refiere a servicios de mecanizado altamente automatizados ofrecidos por fabricantes digitales como Protolabs. Estos fabricantes que utilizan esta tecnología son muy diferentes de los talleres de mecanizado tradicionales, más basados en la mano de obra y que siguen dependiendo de máquinas herramienta manuales. Los fabricantes digitales como Protolabs están adoptando la automatización de una forma nunca vista. Por ejemplo, Protolabs ha desarrollado una tecnología propia que convierte los modelos CAD en piezas y productos mecanizados en tan solo un día y cuenta con una capacidad a gran escala de cientos de fresadoras y tornos, lo que garantiza que las piezas se entregan rápida y puntualmente y dentro del presupuesto.

Ahora echaremos un vistazo a las máquinas herramienta de precisión, cómo funciona realmente el mecanizado y qué relación guarda esto con el diseño de las piezas. Necesitaríamos muchas páginas para explicar la historia completa de las máquinas herramienta, y para extendernos en sierras, rectificadoras, mecanizado por descarga eléctrica (EDM) y otros equipos auxiliares, pero un aspecto clave que cualquier diseñador de piezas debe saber es que la mayoría de las máquinas de corte de metal (también cortan plástico, por cierto) a grandes rasgos se pueden clasificar como fresadoras o tornos.

Todas estas herramientas incorporan una gran cantidad de tecnología, pero resumiendo diremos que un torno sujeta una pieza de trabajo en un mandril y la hace girar contra una herramienta de corte, mientras que una fresadora hace exactamente lo contrario, acciona una herramienta de corte giratoria contra una pieza de trabajo que está sujeta en un tornillo de banco o algún tipo de fijación.

|

¿Ha llegado el fin del mecanizado? En absoluto |

|---|

| Aunque la impresión 3D parece copar la mayoría de los titulares del sector manufacturero, el mecanizado CNC ha demostrado ser un elemento imprescindible. |

Otro punto clave que vale la pena mencionar es que, aunque todavía se siguen utilizando las máquinas-herramientas manuales, hoy en día la mayoría ya se controlan por CNC, como sucede en Protolabs. Como ya hemos dicho, casi todo lo que abordaremos en estas páginas pertenece a este último caso.

A pesar de sus diferencias fundamentales, las fresadoras CNC —también conocidas como centros de mecanizado— y los tornos CNC comparten muchas similitudes. Todos cuentan con puntos de movimiento de varios ejes, con los que se accionan las herramientas de corte sobre la pieza de trabajo para eliminar material. Todos utilizan taladros o fresas radiales para hacer agujeros, pero mientras que los tornos están equipados con ranuradoras, roscadoras y otras herramientas de torneado, los centros de mecanizado utilizan fresas frontales, fresas de ranurar y otras herramientas rotativas.

Durante muchos años, los talleres de mecanizado han tenido tornos CNC de dos ejes y centros de mecanizado de tres ejes. Algunos eran horizontales y otros verticales, pero generalmente el trabajo iba pasando de uno a otro hasta completar todos los pasos de mecanizado. No obstante, gracias a algunos fabricantes de máquinas herramienta con visión de futuro, últimamente esta línea que separa un torno de una fresadora se ha vuelto bastante difusa. Las denominadas máquinas multitarea combinan un husillo de fresado y un cambiador de herramientas con un cabezal y una torreta tipo torno (la pieza que sujeta las herramientas). Del mismo modo, los tornos de fresado y torneado combinan herramientas de corte rotativas y estacionarias, mientras que los centros de mecanizado con capacidad de torneado se han vuelto cada vez más habituales. En Protolabs, por ejemplo, se utilizan tornos con herramientas motorizadas para añadir características como agujeros axiales y radiales, partes planas, ranuras y hendiduras.

Los centros de mecanizado también pueden tener más de tres ejes. Una fresa de cinco ejes, por ejemplo, puede mover todos sus ejes simultáneamente, algo muy útil para producir piezas como rotores o implantes de cadera. Y un centro de mecanizado tradicional de tres ejes puede ir equipado con un cabezal que se incline y que gire. Esta capacidad de 3+2 es perfecta para el mecanizado de varias caras de una pieza de trabajo en una sola manipulación. Cualquiera que sea la configuración exacta —y hay muchas—, cada estilo de máquina herramienta está pensado para reducir las operaciones de mecanizado y flexibilizar la producción.

Optimizar el diseño de piezas para el mecanizado

Si usted es un profesional que se dedica a diseñar piezas , quizá esté pensando: «¿Y a mí qué? Lo que me importa es recibir las piezas puntualmente y a un precio razonable; cómo se han fabricado es secundario, ¿no?» Bueno, no necesariamente. De igual forma que cualquiera necesita tener nociones básicas de cómo funciona un vehículo de motor para llegar con seguridad a su destino, un diseñador de piezas debe tener un conocimiento razonable de la tecnología de la máquina herramienta. Este conocimiento es especialmente importante cuando se trabaja con un proveedor de piezas digitales como Protolabs, que puede acelerar drásticamente el proceso de mecanizado —y a menudo reducir los costes— si se siguen ciertas pautas de diseño.

La introducción que acabamos de ofrecer es un buen punto de partida, pero el mejor consejo que se puede dar antes de programar y utilizar una máquina herramienta durante varios años es colaborar estrechamente con su proveedor de piezas mecanizadas. Hágase preguntas, y muy especialmente esta: «¿Qué puedo hacer para que mis piezas sean más fáciles de mecanizar?» Con esto en mente, a la hora de valorar las maneras de optimizar el diseño de la pieza para el mecanizado, tenga en cuenta lo siguiente:

Opte por la simplicidad

Uno de los errores más habituales que cometen incluso los ingenieros de diseño y desarrolladores de productos más experimentados es complicar excesivamente el diseño de las piezas. Contemple la posibilidad de dividir las «superpiezas» de múltiples facetas en componentes más sencillos que puedan atornillarse, encolarse o enroscarse entre sí. A menos que sea preciso por funcionalidad, evite las superficies barridas, ya que estas normalmente requieren un mecanizado más largo y costoso con una fresa de mango esférico. Diseñe piezas con elementos que se puedan cortar por un lado siempre que sea posible. De este modo se evitan muchas operaciones y posiblemente accesorios especiales, además de tener que utilizar un centro de mecanizado de cinco ejes más caro, o uno con rotación basculante (3+2).

Evalúe las tolerancias de las piezas... cuando sea necesario

Otro error habitual es hacer que las piezas sean más precisas de lo necesario. Cuando las tolerancias son más estrictas de lo necesario, el operario puede verse obligado a modificar el programa de la pieza, utilizar un cortador especial o incluso realizar una operación secundaria para conseguir esa tolerancia. Siempre que sea posible, es mejor ceñirse a las «tolerancias de bloque» predeterminadas que se indican en los planos de las piezas, o pedir consejo a su partner de mecanizado sobre qué sería lo más razonable.

Olvídese del texto

El texto mecanizado luce mucho. Es ideal para marcar de forma permanente piezas con números, descripciones y logotipos de empresas. El problema es que es bastante caro de producir. Cada carácter se debe trazar con una pequeña cuchilla y esto consume un tiempo valioso de la máquina. Y ya no hablemos del texto en relieve, que no es otra cosa que fresar todo lo que no parece una letra o un número. Existen mejores opciones, como el marcado láser o incluso un sello de tinta de goma.

Contemple la posibilidad de dividir las piezas únicas de múltiples facetas (arriba, a la izquierda) en componentes más sencillos que puedan atornillarse o enroscarse entre sí. Además, normalmente es mejor ceñirse a las «tolerancias de bloque» predeterminadas que hacer que las piezas sean más precisas de lo estrictamente necesario (arriba, en el centro). Asimismo, piénselo muy bien antes de incluir texto en sus piezas mecanizadas, dado su alto coste (arriba, a la derecha).

Cuidado con las paredes altas y cajeras estrechas

Las herramientas de corte están hechas de materiales duros y rígidos, como el carburo de tungsteno y el acero de alta velocidad (HSS). A pesar de ello, se desvían muy ligeramente cuando se someten a fuerzas de mecanizado, un fenómeno que se vuelve cada vez más problemático a medida que la herramienta sobresale del portaherramientas; según la operación, las fresas de carburo son eficaces para un saliente de aproximadamente unas cuatro veces el diámetro de la herramienta, tal vez un poco más en materiales blandos, mientras que las herramientas de acero rápido se vuelven problemáticas a la mitad de esa distancia. Esto da lugar a vibraciones de la herramienta (creando una superficie ondulada y fea), dificultades para conseguir las tolerancias de la pieza y una vida útil más corta de la herramienta. Conclusiones para el diseñador: Evite cajeras profundas y estrechas o elementos situados junto a paredes altas para que la deflexión de la cuchilla no cree problemas al operario.

Cuidado también con las paredes delgadas

Del mismo modo, las piezas con paredes delgadas también pueden sufrir problemas de deflexión, pero como la mayoría de los materiales de las piezas de trabajo no son ni mucho menos tan rígidos como las herramientas de corte que se utilizan para mecanizarlas, las reglas son un poco más estrictas. De nuevo, depende de la característica de la pieza y del material, pero una buena regla empírica es diseñar paredes que no sean más del doble del grosor de la profundidad, y tener claro que un grosor de pared de menos de 0,5 mm probablemente será sinónimo de problemas. Como siempre, consulte a su experto en mecanizado para que le asesore.

Perforar demasiado tiene sus riesgos

El taladrado es la más habitual de todas las operaciones de mecanizado. Normalmente las brocas utilizadas difieren un poco de las que se encuentran en cualquier ferretería. En los agujeros más profundos (por ejemplo, de cinco a seis veces el diámetro de la broca), la evacuación de las típicas virutas metálicas que se forman en cualquier operación de mecanizado cada vez es más difícil. Si su producto necesita agujeros profundos, adelante, pero recuerde que cuanto más profundos sean en relación al diámetro, más cara será la pieza.

Al diseñar las piezas para el mecanizado, evite las cavidades profundas y estrechas o los elementos situados junto a paredes altas (arriba, a la izquierda) para que la deflexión de la cuchilla no cree problemas al operario. Tenga cuidado también con las paredes delgadas (arriba, en el centro), que también podrían sufrir problemas de deflexión. Además, las perforaciones, sobre todo si los agujeros son profundos, pueden ser complicadas. La evacuación de las virutas metálicas que se forman en cualquier operación de mecanizado cada vez es más difícil.

Cuidado con las esquinas pronunciadas

En el mecanizado, las esquinas también pueden ser complicadas. Supongamos que está diseñando una carcasa para la electrónica de un producto. En una cara de la pieza se necesita una cajera en la que irá una placa de circuito cuadrada de 50 mm. Alguien que no esté familiarizado con las técnicas de mecanizado podría diseñar una cajera de esquinas cuadradas un poco más grande que la propia placa. No es una buena idea. Estas esquinas le saldrán caras, ya que la única manera de crearlas es quemándolas con EDM, un proceso de mecanizado habitual en las industrias de moldeo por inyección y de herramientas y matrices. Si el espacio lo permite, valore la posibilidad de sobredimensionar la cajera para utilizar una fresa radial. En nuestro ejemplo sería adecuada una herramienta de 12,7 mm, lo que significaría añadir la mitad de su diámetro (6,35 mm) a todos los lados de la placa, además de cualquier espacio libre adicional necesario para instalar la placa. Otra opción es cortar aliviaderos en las cuatro esquinas. Esto podría dar a la cajera un aspecto de trébol o en forma de T, pero hará que el mecanizado sea mucho más fácil.

Por último, existen otros factores a tener en cuenta. Del mismo modo que las cajeras profundas son un foco de problemas en las piezas fresadas, las ranuras demasiado profundas pueden ser difíciles de tornear, y los ejes largos y delgados también pueden ser complicados. Romper los bordes de las piezas torneadas con un radio o chaflán no es difícil, pero requiere un paso adicional de mecanizado en las piezas fresadas. Y sin salirnos del tema, no olvide preguntar a su proveedor de mecanizado cuál es su método preferido para desbarbar las piezas: algunos usan ruedas abrasivas, mientras que otros pulen las piezas con piedras pequeñas o les aplican granallado con bolitas diminutas de vidrio o trocitos de cáscara de nuez. Cada sistema tiene sus propias ventajas y puede afectar al aspecto y al coste del producto acabado.

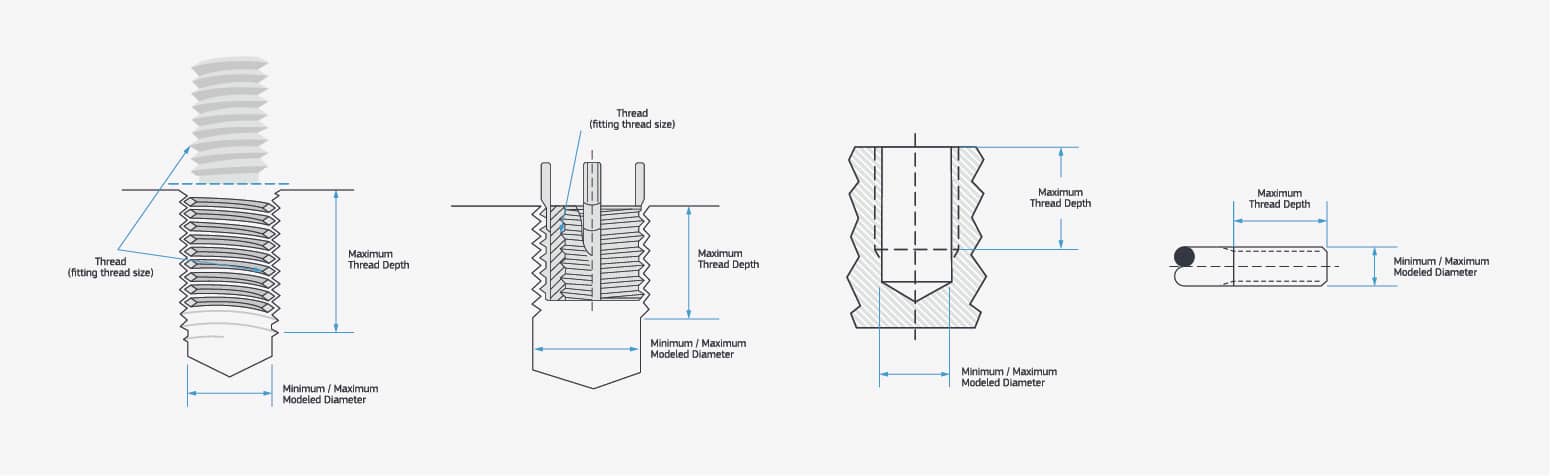

Diseñar para roscas exactas

Añadir elementos roscados a las piezas mecanizadas también puede plantear dificultades. Las roscas internas se pueden crear con un macho de roscar, una herramienta de corte que se asemeja mucho al tornillo o perno que en algún momento se atornillará en la pieza de trabajo, o un cortador especial conocido como fresa de roscar. En cualquier caso, las roscas profundas son difíciles por la misma razón que los agujeros profundos: la evacuación de la viruta y, en el caso del fresado de roscas, las presiones de corte radiales. En la mayoría de los casos, una profundidad de rosca del doble del diámetro proporciona una gran resistencia y cuesta menos producirla. Si esto no fuera suficiente, contemple la posibilidad de usar insertos como Heli-Coils o insertos de llave para reforzar la integridad de la rosca, especialmente en las piezas de plástico. Por último, las tolerancias de la rosca se especifican con un límite de «H», siendo las más habituales H2 o H3. Sin embargo, esta última tiene una tolerancia más estrecha y es un poco más costosa de producir, así que la mejor opción es usar H2 salvo en casos especiales.

Determinar el material adecuado para el mecanizado

El metal en bruto o el plástico utilizado para las piezas es tan importante como la forma de mecanizar las piezas; elegir un material incorrecto podría disparar innecesariamente los costes de la pieza. Por ejemplo, la superaleación preferida en el sector aeroespacial, el titanio, es difícil de mecanizar y es casi seguro que sus piezas costarán más que las de aluminio o acero inoxidable. ¿Qué queremos decir con esto? Que a no ser que sea realmente necesario, es mejor optar por un metal más barato.

El poliéter éter cetona (PEEK), el superhéroe de los polímeros, es lo suficientemente fuerte como para reemplazar el metal en ciertas aplicaciones, pero prepare la cartera, porque el PEEK suele ser alrededor de cinco veces más caro que otros termoplásticos de alto rendimiento. Otras consideraciones técnicas que le ayudarán a elegir un material adecuado para la aplicación de su pieza son medidas específicas como la resistencia a la tracción, la deflexión por calor y la dureza general. Estos son algunos de los materiales más habituales utilizados para las piezas mecanizadas, con sus propiedades más importantes:

Aluminio: Como sucede con todos los metales, existe un amplio surtido de aleaciones de aluminio, pero algunos de los más comunes son el 6082-T6 (una aleación estructural) y el 7075-T6 (uno de los preferidos en la industria aeroespacial). Ambos son fáciles de mecanizar y resistentes a la corrosión, y presentan una buena relación peso-resistencia. El aluminio es adecuado para piezas de aviones, componentes de informática, utensilios de cocina o elementos arquitectónicos, entre otros. (Por si se lo está preguntando, T-6 se refiere al templado del aluminio, o la forma de procesarlo en la fresa).

Inconel: Otra superaleación resistente al calor (HRSA), el Inconel, es una excelente opción si las temperaturas son extremas o el entorno corrosivo. Además de en los motores a reacción, el Inconel 625 y su hermano más duro y resistente, el Inconel 718, se utilizan en plantas de energía nuclear, plataformas petrolíferas y de gas, instalaciones de procesamiento químico, etc. Ambos son bastante soldables, pero son caros e incluso menos mecanizables que el CoCr, por lo que deben evitarse a menos que la necesidad lo justifique.

Acero inoxidable: Añadiendo un mínimo de 10,5 % de cromo, reduciendo el contenido de carbono a un máximo del 1,2 % y añadiendo algunos elementos de aleación como el níquel y el molibdeno, los metalúrgicos convierten el acero normal, propenso a la corrosión, en acero inoxidable, un material todoterreno en el mundo de la fabricación. Sin embargo, con decenas de grados y calidades para elegir, no es fácil determinar cuál es el mejor para una determinada aplicación. Los aceros inoxidables austeníticos 304 y 316L, por ejemplo, tienen una estructura cristalina que los hace no magnéticos, no endurecidos, dúctiles y bastante resistentes. Los aceros inoxidables martensíticos (el grado 420 es uno de ellos), por otro lado, son magnéticos y templables, lo que los convierte en una buena elección para instrumentos quirúrgicos y diversas piezas de desgaste. También hay aceros inoxidables ferríticos (la mayoría de la serie 400), aceros dúplex (normalmente en el petróleo y gas) y aceros inoxidables de endurecimiento por precipitación de 15-5 PH y 17-4 PH, ambos con unas excelentes propiedades mecánicas. La mecanizabilidad oscila entre bastante buena (416 SS) y algo precaria (347 SS).

Acero: Al igual que con los aceros inoxidables, hay tantas aleaciones y propiedades que sería imposible abordarlas aquí. En este sentido, vale la pena tener en cuenta cuatro cuestiones importantes:

- Los aceros suelen costar menos que los aceros inoxidables y las superaleaciones.

- En presencia de aire y humedad, todos los aceros se corroen.

- La mayoría son bastante mecanizables, con la excepción de algunos aceros para herramientas.

- Cuanto más bajo sea el contenido de carbono, menos duros pueden ser los aceros (indicado por los dos primeros dígitos de la aleación, como en 1018, 4340 y 8620, tres opciones habituales). Dicho esto, el acero y su primo, el hierro, son con mucho los metales más utilizados, y el aluminio ocupa el segundo lugar.

La lista no menciona metales rojos como el cobre, latón y bronce, sin los cuales el curso de la humanidad habría sido muy diferente. Deja fuera la otra superaleación también muy importante, el titanio, que vendría a ser como un aluminio con esteroides. Tampoco profundiza en los polímeros. El ABS, el material empleado en piezas de Lego y tubos de desagüe, es moldeable y mecanizable, y ofrece una excelente robustez y resistencia al impacto. Los plásticos aptos para ingeniería —el acetal es un ejemplo notable— son buenos para todo, desde engranajes hasta artículos deportivos. El nailon se utiliza para hacer medias —por supuesto—, pero su combinación de dureza y flexibilidad cambió el curso de la Segunda Guerra Mundial, cuando reemplazó a la seda como el material preferido para los paracaídas. También están el policarbonato, policloruro de vinilo (PVC), polietileno de alta y baja densidad, y otros. En definitiva, la selección de materiales es amplia, por lo que vale la pena, como diseñador de piezas, que analice qué hay disponible, para qué sirve y cómo se puede procesar. Protolabs pone a su disposición más de 40 categorías diferentes de plásticos y materiales.

Cinco aspectos a tener en cuenta de un proveedor de mecanizado digital

¿Consideraciones y mejores prácticas de diseño? Hecho. ¿Materias primas? Hecho. ¿Taller de mecanizado? Ahora vamos con eso. ¿Qué hay que hacer para encontrar el material adecuado, un taller con experiencia en ingeniería, precios razonables, plazos de entrega rápidos, un sistema interactivo de presupuestos en línea que incluya un análisis de la fabricabilidad del diseño (DFM) y, sobre todo, la capacidad de fabricar piezas de calidad de forma consistente? Tenga en cuenta esto:

- Algunos talleres se especializan en la producción a pequeña escala de piezas y prototipos, como Protolabs, mientras que otros realizan tiradas de producción de decenas de miles. El primer paso es determinar con qué volumen de producción es más competitivo un determinado fabricante.

- Los talleres más eficientes son los que utilizan procesos y conjuntos de herramientas estandarizados. Esto reduce la fase de preparación, los costes de utillaje y, sobre todo, las sorpresas. No dude en preguntar al taller cómo funciona todo.

- No obstante, los conjuntos de herramientas estándar tienen un coste. Por ejemplo, un torno o centro de mecanizado con una cantidad fija de herramientas es posible que necesite hacer que esas herramientas trabajen el doble, utilizando una fresa radial para hacer un agujero, por ejemplo, o una herramienta de ranurado para girar un muñón o un eje. Sin embargo, este sistema normalmente posibilita el coste bajo o la rapidez de entrega que usted necesita.

- Protolabs cuenta con un sistema de elaboración de presupuestos automatizado en línea, que detecta qué elementos del diseño son difíciles de mecanizar antes de empezar la producción. Este análisis de fabricabilidad del diseño (DFM) permite realizar las modificaciones al principio del proceso y no hacer trabajo en balde.

- Busque un taller que se encargue de todo y que ofrezca diversas opciones de fabricación. Por ejemplo, habrá quien piense que la impresión 3D es claramente el camino a seguir para obtener prototipos con rapidez. Puede haber casos en que sea así, pero si el diseño de la pieza lo permite, el mecanizado suele ser una opción de prototipado más asequible. ¿Y qué pasa si aumenta el volumen de producción? Diseñar piezas para una tecnología de fabricación determinada podría encarecer los costes perfectamente. Y, hablando de encargarse de todo, valore también la rapidez y puntualidad de las entregas del proveedor, su capacidad global de mecanizado, si se trata de un proveedor de servicios con producción interna o de un intermediario, y su capacidad para pasar de cierta cantidad de prototipos a una producción a pequeña escala.

Por último, no dude en preguntarnos lo que necesite, sea cual sea su nivel de experiencia. Protolabs cuenta con ingenieros de aplicaciones expertos (+ 34 932 711 332 o [email protected]) que pueden asesorarle sobre las modificaciones del diseño y los materiales para mejorar la fabricabilidad de sus piezas y reducir los costes. Cargue un modelo CAD hoy mismo y obtenga una estimación de los costes y plazos de entrega y un análisis de fabricabilidad automatizado.