Nachbearbeitung für 3D-gedruckte Metallteile

Wie sich Maßhaltigkeit, Oberflächenrauheit und mechanische Eigenschaften von Metallteilen für anspruchsvolle Anwendungen verbessern lassen

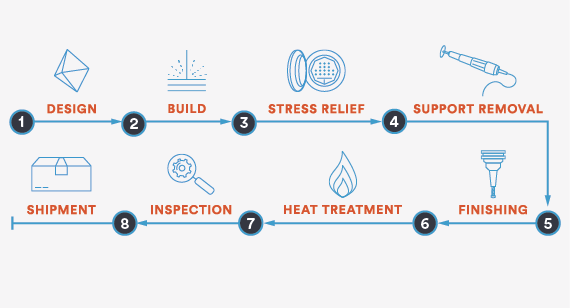

Zum 3D-Druck mit Metall gehört viel mehr als das Übermitteln einer 3D-CAD-Datei an den Drucker und Starten des Bauprozesses. Bei der Produktion hochwertiger Teile kommt es auf die richtige Konstruktion, hochwertige Werkstoffe, optimierte Maschinenparameter und strenge Prozesskontrollen an. Und mit der zunehmenden Nutzung des 3D-Drucks für industrielle Anwendungen sind oft Nachbearbeitungsprozesse erforderlich, um höhere Fertigungsansprüche zu erfüllen. Denn schließlich ist kein Spielraum für Fehler, wenn ein Produkt ins Weltall starten oder Leben retten soll. Nachdem ein Teil mit DMLS (direktes Metall-Lasersintern) aufgebaut wurde, gibt es verschiedene Optionen, um seine Maßhaltigkeit, Oberflächenqualität und mechanischen Eigenschaften weiter zu verbessern.

CNC-Nachbearbeitung zur Verbesserung von Toleranzeinhaltung und Oberflächenqualität

Wie bei vielen 3D-Druckverfahren arbeitet auch DMLS mit Stützstrukturen, die wieder entfernt werden müssen. In der Regel werden die Teile zuerst durch Drahterodieren oder mit einer Bandsäge von der Grundplatte abgenommen, dann werden die Stützen mit Handwerkzeugen entfernt. In vielen Fällen wird damit ein gutes Ergebnis erzielt, doch manchmal ist zusätzlich eine Nachbearbeitung erforderlich, um bei kritischen Formelementen die engeren Toleranzen einzuhalten oder die Oberflächenqualität zu verbessern.

Ein Beispiel wäre ein Kraftstoffsystem, das am Rumpf einer Rakete angebracht wird. Bei Baugruppen wäre die optimale Lösung, jede Komponente in einem Bauprozess zu konsolidieren, doch oft sind den Möglichkeiten durch die Teilegeometrie, die Größe oder das Material Grenzen gesetzt. Dann müssen bei der Konstruktion von 3D-Druckteilen aus Metall die erforderlichen Passungen berücksichtigt werden. Die erforderliche Präzision lässt sich durch Nachbearbeitung erzielen, ohne dass die durch den 3D-Druck gegebene Gestaltungsfreiheit eingeschränkt wird.

Im Allgemeinen können mit DMLS Teile mit einer Toleranzgenauigkeit von ± 0,1 bis 0,2 mm plus ±0,005 mm/mm für jeden weiteren Millimeter produziert werden. Aber durch CNC-Nachbearbeitung lässt sich eine Toleranzgenauigkeit von bis zu ±0,05 mm erreichen. Dazu muss zusätzlich zur CAD-Datei eine Zeichnung bereitgestellt werden, auf der die betreffenden Formelemente und die benötigten Toleranzen markiert sind. Während der Angebots- und Entwurfsprüfungsphase wird die Datei von einem unserer Anwendungstechniker daraufhin geprüft, ob die vorgegebenen Toleranzen eingehalten werden können.

Durch maschinelle Nachbearbeitung lässt sich auch eine bessere Oberflächenqualität erzielen. Der Mittenrauwert bei einem unbearbeiteten DMLS-Teil kann je nach Ausrichtung, Werkstoff und Schichtdicke 3µm bis 12µm Ra betragen. Durch CNC-Nachbearbeitung lässt sich eine Oberflächengüte von 0,8 µm erzielen.

Die höhere Präzision der CNC-Bearbeitung eignet sich auch für Löcher und Gewinde. Bei den meisten Metallen empfehlen wir Gewindebohrungen mit mindestens M1,6 bzw. einem Mindestdurchmesser von 1,00 mm.

Es ist zu beachten, dass DMLS-Teile, die eine spanende Nachbearbeitung erfordern, auf der Fräsmaschine befestigt werden müssen, was bei gekrümmten Flächen oder Abschrägungen oft nicht ganz einfach ist. Unsere Anwendungstechniker können bei der Entwurfsprüfung beurteilen, ob sich ein Teil für eine solche Nachbearbeitung eignet. In manchen Fällen kann in der CAD-Datei zu diesem Zweck ein „Opferteil“ vorgesehen werden, welches die Nachbearbeitung erleichtert und dann entfernt wird.

Verbessern der mechanischen Eigenschaften durch fortgeschrittene Wärmebehandlung

Durch das schnelle Aufwärmen und Abkühlen des Metalls während des DMLS-Prozesse baut sich innere Spannung auf. Während jedes Teil einer Behandlung zum Spannungsabbau nach ASTM 3301 unterzogen wird, können mechanische Eigenschaften wie zum Beispiel Härte, Bruchdehnung und Dauerfestigkeit noch weiter verbessert werden.

Heißisostatisches Pressen

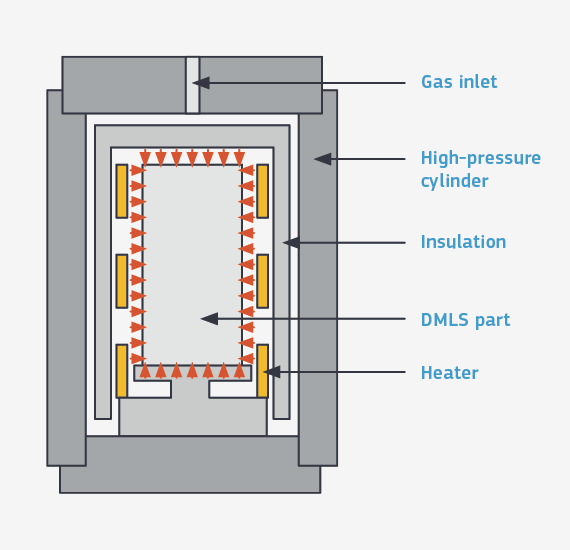

Zwar kann bei DMLS-Teilen mit einer Dichte von fast 100 gerechnet werden, doch lässt sich durch heißisostatisches Pressen verbleibende innere Mikroporosität eliminieren und damit einem Versagen noch effektiver vorbeugen. Bei diesem Verfahren werden Teile durch hohe Temperaturen und einheitlichen Druck vollständig verfestigt.

Glühen

Das Lösungsglühen ist eine weitere Wärmebehandlungsoption für hochwertige Teile mit anspruchsvollen mechanischen Eigenschaften. Bei diesem Verfahren wird das Werkstück auf eine hohe Temperatur erwärmt und dann rapide abgekühlt, was eine Veränderung der Mikrostruktur und verbesserte Duktilität bewirkt. Es wird am häufigsten für Aluminiumteile eingesetzt.

Qualitätsprüfungen für die Validierung von DMLS-Teilen

Zur Validierung der Maßhaltigkeit und der mechanischen Eigenschaften von Teilen gibt es verschiedene Prüfmethoden und Qualitätsberichte. Zusätzlich zum 3D-CAD-Modell muss eine Zeichnung bereitgestellt werden, wenn Qualitätsprüfungen benötigt werden.

Wir bieten unseren Kunden folgende Prüfungen und Berichte an:

Erstbemusterung (FAI). Es wird überprüft, ob die Fertigteile mit der ursprünglichen Zeichnung, dem Auftrag und anderen angegebenen Spezifikationen übereinstimmen.

Maßkontrolle. Mit Koordinatenmessgeräten wird geprüft, ob die Teileabmessungen innerhalb der Toleranzen liegen und mit den in der ursprünglichen Zeichnung angegebenen Maßen übereinstimmen.

Abschlussbericht. Umfasst Details über die Position auf der Grundplatte, Ausrichtung der Geometrie, Platzierung von Stützkonstruktionen und ein Bauprotokoll der Maschine über den gesamten Prozess.

Auf Anfrage kann auch eine Bescheinigung über Konformität und Rückverfolgbarkeit der Teile ausgestellt werden.

Der 3D-Druck mit DMLS wird überwiegend für Teile gewählt, die leicht sein sollen oder komplexe innere Strukturen aufweisen. Daher setzt sich die Computertomographie (CT) als Prüfverfahren immer mehr durch, denn sie bietet eine zerstörungsfreie Methode zur Validierung von Teilen. Mit diesem Verfahren können auch Hohlräume und Innenkanäle geprüft werden. Ebenso lassen sich Abweichungen in der Wandstärke messen und Verformungen und Risse erkennen, und das fertige Teil kann auf Pulverrückstände geprüft werden.

Auf den ersten Blick mag der 3D-Druck für Metallkomponenten recht komplex erscheinen, aber unsere erfahrenen Anwendungstechniker für 3D-Druck werden Sie auf dem gesamten Weg begleiten. Wir führen stets eine gründliche Entwurfsprüfung mit entsprechender Beratung durch, bevor Designs zum Drucken an die Maschine übermittelt werden. So ist nicht nur gewährleistet, dass das Design stimmt, sondern unser Fertigungsteam erhält auf diese Weise auch die Informationen, die es zur Optimierung der Bauausrichtung und Platzierung der Stützstrukturen für höchste Qualität benötigt. Wird zur Erfüllung Ihrer Fertigungsanforderungen eine zusätzliche Nachbearbeitung benötigt, wird ein Projektleiter mit Ihnen zusammenarbeiten und Sie über jeden Schritt des Prozesses auf dem Laufenden halten.

Sie können Ihr Design für den 3D-Druck mit Metall jederzeit mit einem Anwendungstechniker bei Protolabs besprechen. Rufen Sie uns einfach an unter +49 (0) 89 905002 22, oder senden Sie eine E--Mail an [email protected]. Wenn Ihr CAD-Modell bereits fertig ist und Sie nur noch ein Angebot benötigen, dann laden Sie die 3D-CAD-Datei einfach in unser Angebotssystem hoch.

| Werkstoff- und Pulveranalyse |

|---|

|

Die Qualität des Werkstoffs spielt ebenfalls eine wichtige Rolle für die Qualität des Fertigteils. Hier einige unserer Maßnahmen zur Kontrolle der Werkstoffqualität:

Eine umfassende Liste von Werkstoffen und Optionen finden Sie in unserem Leitfaden zum Werkstoffvergleich. |