CNC-Bearbeitung: Entwurfsoptimierung

Überlegungen zu Design und Werkstoffen für schnellere CNC- Bearbeitung

Wahrscheinlich lesen Sie dies an einem Computer. Das haben Sie einem Zerspanungsmechaniker zu verdanken. Ohne Präzisionsmaschinen und ihre Bediener würde es Ihren Computer, Schreibtisch, Bürostuhl, die Autos auf dem Parkplatz und das Gebäude, in dem Sie sitzen, überhaupt nicht geben. Zerspanungstechnik macht das moderene Leben erst möglich, von den Lebensmitteln im Kühlschrank bis zu der Kleidung, die Sie tragen. Das ist schon seit der Entdeckung von Metallen wie Kupfer und Eisen und der Entwicklung von Verfahren zu ihrer Veredelung so.

Zwar ist es richtig, dass die Zerspanung nur eines von vielen in der Industrie eingesetzten Fertigungsverfahren ist, doch hätten sich Blechverarbeitung, Spritzguss, Gießen, Halbleiterfertigung und andere Industriezweige ohne spanende Bearbeitung wohl kaum entwickelt.

Auch der jüngste Spössling der Fertigungsindustrie, der 3D-Druck, stützt sich auf die Zerspanungstechnik und verdankt ihr sogar ihre Existenz, auch wenn die additive Fertigung einen Wandel in Design und Bauweise vieler Produkte mit sich bringt. Die spanende Bearbeitung wird es also auch weiterhin geben und sie wird jeden Tag etwas besser, schneller und präziser.

Rundgang durch die Fertigung

Das meiste von dem, was Sie auf diesen Seiten lesen werden, bezieht sich auf stark automatisierte Zerspanungsdienste, die von digitalen Fertigungsunternehmen wie Protolabs angeboten werden. Diese mit modernster Technologie ausgestatteten Fertigungsunternehmen unterscheiden sich stark von herkömmlichen Zerspanungs-Werkstätten, die arbeitsintensiver sind und immer noch manuelle Werkzeugmaschinen einsetzen. Digitale Fertigungsunternehmen wie Protolabs dagagen stellen wie nie zuvor auf Automatisierung um. So hat Protolabs zum Beispiel eine eigene Technologie entwickelt, die CAD-Modelle schon innerhalb eines Tages in maschinenbearbeitete Teile und Produkte verwandelt, und sich mit Hunderten von Fräs- und Drehmaschinen, eine hohe Kapazität aufgebaut, die dafür sorgt, dass die Teile schnell, pünktlich und im Rahmen des Budgets geliefert werden.

Werfen wir nun einen kurzen Blick auf Präzisions-Werkzeugmaschinen und darauf, wie spanende Fertigungsverfahren funktionieren und wie dies mit dem Teiledesign zusammenhängt. Es würde diesen Rahmen sprengen, die gesamte Geschichte der Werkzeugmaschinen aufzurollen und auf Sägen, Schleif-, Funkenerodier- und verwandte Maschinen im Einzelnen einzugehen, doch sollten alle Teiledesigner wissen, dass sich die meisten Maschinen für die spanende Metallbearbeitung (die übrigens auch Kunststoff bearbeiten können) grob in Fräs- und Drehmaschinen unterteilen lassen.

Bei beiden Kategorien handelt es sich um technisch raffinierte Maschinen. Doch während beim Drehen das Werkstück in das Drehfutter eingespannt ist und rotiert, rotiert bei der Fräsmaschine das Schneidwerkzeug, und das Werkstück ist unbeweglich in einen Schraubstock oder eine andere Vorrichtung eingespannt.

| DAS ENDE DER SPANENDEN BEARBEITUNG? WOHL KAUM. |

|---|

|

Auch wenn der 3D-Druck im Fertigungssektor die meisten Schlagzeilen macht, hat sich die CNC-Bearbeitung als Dauerbrenner etabliert. |

Außerdem ist zu erwähnen, dass es auch noch manuell bediente handgekurbelte Werkzeugmaschinen gibt. Die meisten heute eingesetzten Werkzeugmaschinen sind jedoch wie bei Protolabs CNC-gesteuert. Und um solche Maschinen geht es auf den folgenden Seiten in erster Linie.

Trotz der grundlegenden Unterschiede gibt es zwischen CNC-Fräsmaschinen - meist als CNC-Bearbeitungszentren bezeichnet - und CNC-Drehmaschinen auch viele Ähnlichkeiten. Alle verfügen über mehrere Drehachsen, die die Schneidwerkzeuge um und durch das Werkstück führen und Material abtragen. Alle verwenden Bohrer und Schaftfräser, um Löcher zu bohren, während Drehmaschinen mit Rillen- und Gewindeschneidern und anderen Drehwerkzeugen ausgestattet sind, verwenden Bearbeitungszentren Stirnfräser, Nutenfräser und andere rotierende Werkzeuge.

CNC-Fräsen

Die Komponenten einer CNC-Fräsmaschine sind: Schaftfräser und Werkzeughalter (1), Werkzeugwechsler (2), Werkzeugkarusell (3), Spindel (4), 2-Achsen-Fräskopf (5), Kühlschläuche (6), Vorrichtung (7), Werkstück (8), Messtaster (9), X- und Y-Achsen-Tisch (10).

CNC-Drehen

Die Komponenten einer CNC-Drehmaschine sind: Werkstück (1), Spannzange (2), Spindel (3), Schneidwerkzeug und Werkzeughalter (4), angetriebene Werkzeuge (5), und Werkzeugrevolver (6)

Viele Jahre lang bestand die Standardausstattung einer Maschinenwerkstatt aus Zwei-Achsen-CNC-Drehmaschinen und Drei-Achsen-Bearbeitungszentren. Manche waren horizontal,

andere vertikal ausgerichtet, aber in der Regel wurden Werkstücke von beiden abwechselnd bearbeitet, bis alle spanenden Arbeitsgänge abgeschlossen waren. Doch dank einiger cleverer

Maschinenbauer verschwimmt die Grenze zwischen den beiden Maschinenarten in letzter Zeit immer mehr. So genannte Multitasking Maschinen kombinieren eine Frässpindel und

einen Werkzeugwechsler mit einem Revolverkopf wie bei einer Drehmaschine (zur Aufnahme der Werkzeuge). Ähnlich kombinieren Fräsdrehmaschinen rotierende und feste Schneidwerkzeuge, und Bearbeitungszentren mit Drehfunktion finden zunehmend Verbreitung. Protolabs verwendet zum Beispiel Drehmaschinen mit angetriebenen Werkzeugen für Merkmale wie axiale und radiale Löcher, Abflachungen, Nuten und Schlitze.

CNC-Bearbeitungszentren können auch über mehr als drei Achsen verfügen. Bei einer Fünf-Achsen Fräsmaschine können sich beispielsweise alle fünf Achsen gleichzeitig bewegen. Das ist nützlich für Teile wie Impeller und Hüftimplantate. Und ein herkömmliches Drei-Achsen-Bearbeitungszentrum ist vielleicht mit einem schwenk- und/oder drehbaren

Kopf ausgestattet. Diese „3+2“-Funktion ist ideal für die Bearbeitung mehrerer Seiten eines Werkstücks in einem Arbeitsgang. Werkzeugmaschinen gibt es in vielerlei Konfigurationen, und jede ist darauf ausgelegt, Bearbeitungsvorgänge zu reduzieren und die Flexibilität bei der Fertigung zu steigern.

Optimierung des Teiledesigns für die spanende Bearbeitung

Wenn Sie mit dem Entwerfen von Fertigungsteilen Ihr Geld verdienen, fragen Sie sich vielleicht: Was geht mich das an? Solange ich meine Teile pünktlich erhalte,

kann es mir doch egal sein, wie sie hergestellt werden, oder nicht? Nicht unbedingt. Genau so, wie ein grundlegendes Verständnis der Funktionsweise eines Autos

erforderlich ist, um sicher am Ziel anzukommen, benötigen auch Teiledesigner ein angemessenes technisches Verständnis von Werkzeugmaschinen. Dieses

Wissen ist besonders bei der Zusammenarbeit mit digital arbeitenden Teilelieferanten wie Protolabs wichtig, da sich der Bearbeitungsprozess durch Befolgung

bestimmter Leitlinien beträchtlich beschleunigen lässt.

Diese Grundkenntnisse bilden eine gute Ausgangsbasis, aber alle, die nicht über praktische Erfahrung in der Programmierung und Bedienung einer

Werkzeugmaschine verfügen, sind gut beraten, eng mit dem Teilelieferanten zusammenzuarbeiten. Stellen Sie etwa folgende Fragen: „Wie kann ich Teile so

entwerfen, dass sie einfacher zu fertigen sind?“ Hier ein paar wichtige Überlegungen zur Optimierung des Teileentwurfs für die spanende Bearbeitung:

Entwürfe so einfach wie möglich halten

Einer der häufigsten Fehler, die selbst

erfahrene Designtechniker und Produktentwickler

machen, ist der, dass die Entwürfe zu kompliziert

sind. Erwägen Sie, mehrteilige, facettenreiche

„Superteile“ in einfacher Komponenten aufzuteilen, die

zusammengeklebt oder -geschraubt werden können.

Sofern sie keine bestimmte Funktion erfüllen, sind

Sweep-Flächen zu vermeiden, da sie in der Regel eine

längere und kostspieligere Bearbeitung mit einem

Kugelfräser erfordern. Entwerfen Sie nach Möglichkeit

Teile mit Merkmalen, die von einer Seite aus gefräst

werden können. Dadurch lassen sich mehrere

Arbeitsgänge und möglicherweise die Verwendung

von speziellen Aufspannvorrichtungen oder

kostspieligeren Fünf-Achsen Bearbeitungszentren oder

solchen mit Schwenk-Dreh-Funktion (3+2) vermeiden.

Teiletoleranzen nur so eng wie nötig

Auch wird häufig der Fehler gemacht, die

Teiletoleranzen zu eng festzulegen. Wenn knappere

Toleranzen als wirklich erforderlich vorgegeben

werden, müssen Zerspanungsmechaniker

vielleicht das Programm für das Teil ändern, ein

spezielles Schneidwerkzeug verwenden oder

gegebenenfalls eine Nachbearbeitung vornehmen,

um die Vorgaben einzuhalten. Wenn irgendwie

möglich ist es besser, sich an die auf der Zeichnung

notierten Standard-„Blocktoleranzen“ zu halten

oder den Fertigungspartner um Rat zu fragen.

Beschriftung vermeiden

Eingefräste Beschriftungen sehen echt cool aus. Damit

lassen sich Teile mit Nummern, Beschreibungen

und Firmenlogos versehen. Doch das Problem

sind die Kosten. Jedes Zeichen muss mit einem

sehr feinen Werkzeug nachgezogen werden, was

außerordentlich zeitaufwendig ist. Und erhabene

Beschriftung vergessen Sie am besten ganz, da

hier alles abgetragen werden muss, was nicht zu

einer Zahl oder einem Buchstaben gehört. Es gibt

bessere Optionen, wie zum Beispiel Kennzeichnung

mit Laser oder sogar Gummistempel und Tinte.

Erwägen Sie, mehrteilige, facettenreiche Teile (oben links) in einfacher Komponenten aufzuteilen, die zusammengeschraubt werden können. Außerdem ist es in der Regel besser, sich an Standard-„Blocktoleranzen“ zu halten, als genauere Toleranzen als absolut notwendig vorzugeben (oben links). Überlegen Sie auch genau, ob eine kostspielige Beschriftung wirklich nötig ist

(oben rechts).

Vorsicht bei hohen Wänden und schmalen Taschen

Schneidwerkzeuge bestehen aus harten, steifen Materialien wie Wolframkarbid oder Schnellarbeitsstahl (HSS). Trotzdem können sie sich bei der Bearbeitung

minimal biegen, ein Phänomen, das sich desto

störender auswirkt, je weiter das Werkzeug aus

dem Werkzeughalter ragt. Je nach Vorgang

können Wolframschneider etwa um das

Vierfache ihres Durchmessers herausragen,

bei weichen Werkstücken vielleicht auch etwas

mehr, während bei HSS-Werkzeugen schon

beim zweifachen Durchmesser Probleme

auftreten können. Dies führt zu Rattermarken

(einer unschönen gewellten Oberfläche),

Schwierigkeiten bei der Einhaltung von Toleranzen

und Verkürzung der Werkzeugstandzeit. Was

bedeutet das für Designer? Passen Sie auf

bei tiefen, schmalen Taschen oder Merkmalen

neben hohen Wänden, wo eine Verformung

der Schneidwerkzeuge Schwierigkeiten

für die Mechaniker bereiten könnte.

Vorsicht auch bei dünnen Wänden

Ebenso kann es bei dünnwandigen Teilen

zu Verformungen kommen, aber weil viele

Werkstoffe längst nicht so steif sind wie die

Bearbeitungswerkzeuge, sind die Regeln hier

etwas strenger. Auch hier kommt es auf das

Teilemerkmal und den Werkstoff an, aber als

Faustregel gilt, dass Wände nicht mehr als

doppelt so dick wie tief sein sollten. Wände, die

dünner sind als ca. 0,5 mm, bereiten oft Probleme.

Lassen Sie sich stets von Fachpersonal beraten

Tiefes Bohren kann schwierig sein

Das Bohren von Löchern ist der am häufigsten

ausgeführte Zerspanungsvorgang. Es geschieht

meist mit Bohrspitzen, die sich von den im

Einzelhandel erhältlichen etwas unterscheiden.

Bei tieferen Löchern (ab ca. dem Fünf- bis

Sechsfachen des Bohrungsdurchmessers)

wird es immer schwieriger, die Metallspäne

zu entfernen. Wenn Sie für Ihr Produkt tiefe

Löcher benötigen, sollten Sie Folgendes

beachten: Je tiefer das Loch im Verhältnis zum

Durchmesser, desto teurer wird das Teil.

Achten Sie beim Entwerfen von Teilen für die spanende Bearbeitung auf tiefe, schmale Taschen oder Merkmale neben hohen Wänden (oben links), denn hier könnte eine Verformung der Schneidwerkzeuge den Mechanikern Schwierigkeiten bereiten. Gehen Sie auch bei dünnwandigen Teilen (oben Mitte) vorsichtig vor, da auch hier Problem durch Verformung auftreten könnten. Außerdem kann das Bohren von Löchern und insbesondere tiefen Löchern problematisch sein. Die

bei der Bearbeitung anfallenden Späne sind mit zunehmender Lochtiefe immer schwerer zu entfernen.

Behandlung scharfer Ecken

Bei der spanenden Bearbeitung können sich auch Ecken als Problemstellen erweisen. Nehmen wir als Beispiel ein Gehäuse für ein elektronisches Gerät. Auf einer Seite des Teils

wird eine Tasche benötigt, die eine quadratische 50-mm-Leiterplatte aufnehmen soll. Wer mit der Zerspanungstechnik nicht vertraut ist, entwirft vielleicht eine Tasche mit rechtwinkligen Ecken,

die nur geringfügig größer als die Leiterplatte selbst ist, um den nötigen Freiraum zu schaffen. Keine gute Idee. Die rechtwinkligen Ecken werden Sie teuer zu stehen kommen, da sie nur mit

Funkenerosion (EDM) erzielt werden können, einem abtragenden Verfahren, das oft im Spritzguss und im Schnitt- und Stanzwerkzeugbau eingesetzt wird. Sofern es der Platz erlaubt, ist eine übergroße Tasche in Erwägung zu ziehen, sodass stattdessen ein Schaftfräser verwendet werden kann – in diesem Beispiel eignet sich vielleicht ein 12,7-mm-Werkzeug, was bedeutet,

dass sein halber Durchmesser (6,35mm) auf allen Seiten der Leiterplatte plus der zum Einsetzen der Leiterplatte erforderliche Freiraum zugegeben wird. Eine andere Option wären Freistiche

an allen vier Ecken. Damit erhält die Tasche ein Kleeblatt- oder T-förmiges Aussehen, die Bearbeitung wird jedoch wesentlich einfacher. Es gibt noch viel mehr zu bedenken. Genau

wie tiefe Taschen bei Frästeilen zu vermeiden sind, können zu tiefe Nuten beim Drehen Probleme bereiten, und Gleiches gilt für lange, schlanke Wellen. Das Abrunden oder Abfräsen von Kanten bei Drehteilen ist kein Problem, erfordert jedoch bei Frästeilen einen zusätzlichen Bearbeitungsschritt. Und da wir schon mal beim Thema sind: Fragen Sie den Anbieter auch nach seiner bevorzugten Entgratungsmethode – manche arbeiten mit Schleifscheiben, während andere die Teile in Steintrommeln gleitschleifen oder mit winzigen Glasperlen oder Walnussschalengranulat bestrahlen. Jedes Verfahren hat seine Vorteile und Kosten und kann sich auf das Aussehen des fertigen Teils auswirken.

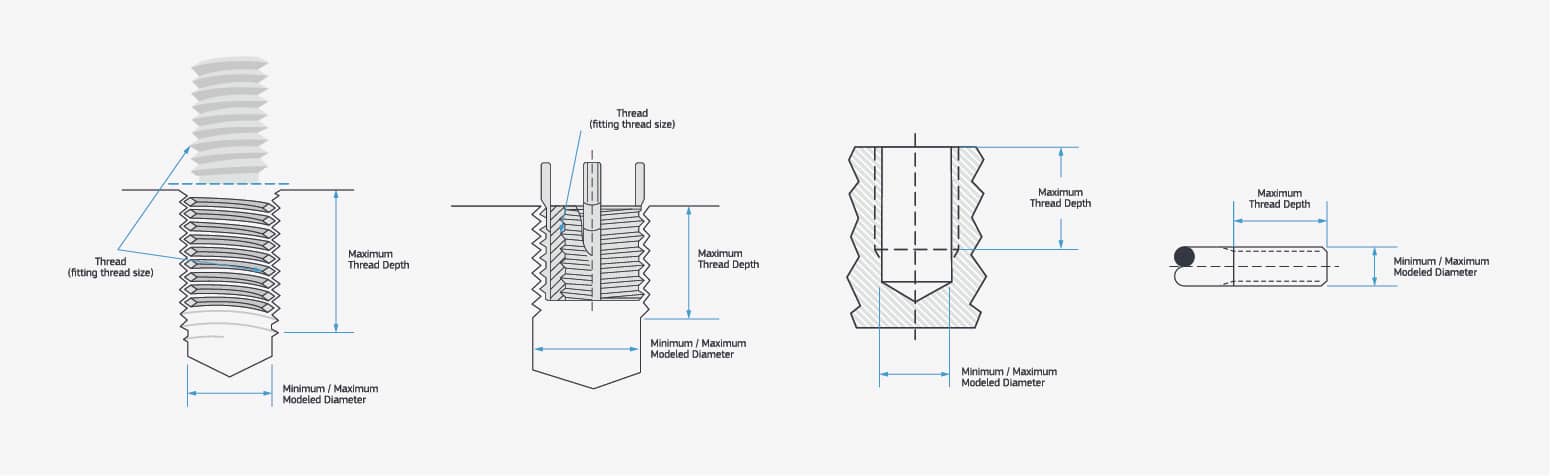

Entwurfsoptimierung für präzise Gewinde

Auch das Einarbeiten von Gewinden in Zerspanungsteile ist nicht immer einfach. Innengewinde können mit einem Gewindebohrer, einem Schneidwerkzeug ähnlich der Schraube,

für welche die Bohrung gedacht ist, oder einem als Gewindefräser bezeichneten Spezialwerkzeug angefertigt werden. In beiden Fällen treten bei tiefen Gewinden die gleichen Schwierigkeiten

wie bei tiefen Löchern auf: Entfernung der Späne und beim Gewindefräsen auch radialer Schneiddruck. In den meisten Fällen bietet eine Gewindetiefe, die das Doppelte des

Durchmessers beträgt, genügend Festigkeit und ist kostengünstiger. Reicht dies jedoch nicht aus, erwägen Sie vielleicht Heli-Coils oder andere Gewindeeinsätze, um einwandfreie Gewinde zu

erhalten, besonders bei Kunststoffteilen. Und schließlich werden Gewindetoleranzen durch einen „H“-Grenzwert angegeben. Die gängigsten Werte sind H2 und H3. Letztere Toleranz ist enger und daher etwas kostspieliger in der Fertigung, am besten ist also die Vorgabe H2, solange es sich nicht um eine kritische Anwendung handelt.

Ermittlung des richtigen Werkstoffs für die spanende Bearbeitung

Der Roh- oder Kunststoff, der zur Verarbeitung kommt, ist genau so wichtig wie die Fertigungsweise der Teile. Eine falsche Wahl könnte die Teilekosten

unnötig aufblähen. Zum Beispiel ist die Superlegierung Titan, Favorit der Luft- und Raumfahrtindustrie, schwer zu zerspanen, und Teile aus diesem Werkstoff

kosten höchstwahrscheinlich mehr als solche aus Aluminium oder Stahl. Das heißt? Entscheiden Sie sich nach Möglichkeit für ein kostengünstigeres Material.

Polyetheretherketon (PEEK), Superman der Polymere, kann Metall dank seiner Festigkeit in bestimmten Anwendungen ersetzen. Aber machen Sie sich darauf gefasst, dass es in der Regel fünfmal so viel kostet wie andere Hochleistungs-Thermoplaste. Weitere technische Gesichtspunkte, die bei der Wahl eines geeigneten Werkstoffs für eine bestimmte Anwendung helfen, sind Kennzahlen wie Zugfestigkeit, Wärmeformbeständigkeit und Härte insgesamt. Hier ein paar der gängigsten Werkstoffe für die spanende Bearbeitung und ihre Eigenschaften:

Aluminium:Wie von allen Metallen gibt es eine

breite Palette an Aluminiumlegierungen, aber

ein paar der gängigsten sind 6082-T6 (eine

strukturelle Legierung) oder 7075-T6 (ein Favorit

der Luft- und Raumfahrtindustrie). Beide sind

leicht zu zerspanen und korrosionsbeständig

und weisen ein hohes Festigkeits-GewichtsVerhältnis auf. Aluminium eignet sich für Flugzeugteile, Computerkomponenten, Küchenartikel, architektonische Komponenten und einiges mehr (T-6 bezieht sich auf den

Härtegrad des Aluminiums oder die Art und Weise, wie es im Werk verarbeitet wurde.

Inconel: Inconel ist eine weitere wärmebeständige

Superlegierung (HRSA) und eignet sich

hervorragend für extreme Temperaturen oder

korrodierende Umgebungen. Neben seiner

Anwendung in Düsentriebwerken ist Inconel 625

und sein härterer, festerer Bruder Inconel 718

in Atomkraftwerken, auf Öl- und Gasbohrinseln,

in Chemiewerken und anderen Bereichen zu

finden. Beide lassen sich recht gut schweißen,

sind jedoch teuer und noch weniger gut zu

zerspanen als CoCr, sollten also gemieden werden,

sofern sie nicht unbedingt erforderlich sind.

Kupfer: Das besonders weiche Buntmetall besitzt gute Umform-Eigenschaften und kommt in vielen Anwendungen zum Einsatz. Kupfer besitzt eine ausgezeichnete Leitfähigkeit für Wärme und Strom. Dabei eignet es sich zum Schweißen und erweist sich als korrosionsresistent. Es wirkt außerdem antimikrobiell. Mit seinen vielfältigen Eigenschaften findet es Verwendung in nahezu allen Bereichen der Fertigung, ganz besonders in der Elektrotechnik, Bauindustrie, Automotive oder Installation.

Edelstahl: Durch Zusatz von mindestens 10,5

Prozent Chrom, Reduzierung des Kohlenstoffanteil

auf maximal 1,2 Prozent und Beimischung einiger

Legierungselemente wie Nickel und Molybdän

verwandeln Metallhersteller gewöhnliches,

rostanfälliges Stahl in Edelstahl, den

korrosionsbeständigen Alleskönner der Industrie. Bei

Dutzenden von Härtegraden und Qualitätsklassen

ist es jedoch nicht einfach, für einen gegebenen

Anwendungsbereich die beste Option zu finden.

Die austenitischen Edelstahle 304 und 316L zum

Beispiel haben eine Kristallstruktur, aufgrund

derer sie nicht magnetisch, nicht härtbar, duktil

und recht zäh sind. Martensitische Edelstahle (z. B. 420) dagegen sind magnetisch und härtbar, wodurch sie sich gut für chirurgische Instrumente und verschiedene Verschleißteile eignen. Es gibt auch ferritische Edelstahle (die meisten gehören der 400er-Reihe an), Duplexstahle (Öl und Gas) und die ausscheidungsgehärteten rostfreien

Stahle 15-5 PH und 17-4 PH, die sich beide durch hervorragende mechanische Eigenschaften auszeichnen. Die Zerspanbarkeit reicht von recht gut (416 SS) bis zu mäßig schwer (347 SS).

Stahl: Wie bei Edelstahlen gibt es viel mehr

Legierungen und Eigenschaften, als hier erwähnt

werden können. Aber vier wichtige Gesichtspunkte sind:

- Stähle kosten in der Regel weniger als Edelstähle und Superlegierungen

- Unter Einwirkung von Luft und Feuchtigkeit rosten alle Stahlsorten

- Die meisten Stahlsorten lassen sich recht gut zerspanen, mit Ausnahme bestimmter Werkzeugstähle.

- Je geringer der Kohlenstoffgehalt, desto härter

können Stähle gemacht werden (zu erkennen

an den ersten zwei Stellen der Legierung wie

1018, 4340, 8620, drei gängige Optionen). Doch

sind Stahl und das damit verwandte Eisen bei

Weitem die meistverarbeiteten Metalle, Aluminium

folgt gleich darauf auf dem zweiten Platz.

In dieser Liste wurden die Rotmetalle Messing und Bronze nicht erwähnt, ohne die die Geschichte der Menschheit einen ganz anderen Verlauf genommen hätte. Ebenfalls ausgelassen wurde Titan, die andere höchst wichtige Superlegierung, die man sich als Aluminium auf Steroiden vorstellen kann. Auch auf Polymere wurde nicht eingegangen. ABS, der Werkstoff, aus dem Legosteine und Ablaufrohre sind, ist sowohl form- als auch zerspanbar und bietet herausragende Zähigkeit und Schlagfestigkeit. Technische Kunststoffe – mit Ausnahme von Acetal –

eignen sich für alles vom Zahnrad bis zum Sportartikel. Nylon wird bekanntlich zur Herstellung von Strümpfen verwendet, aber durch die Kombination aus Festigkeit und Flexibilität war es im 2. Weltkrieg von Bedeutung, da es Seide als Fallschirmmaterial ersetzen konnte. Außerdem gibt es noch Polycarbonat, Polyvinylchlorid (PVC), High-Density- und Low-Density-Polyethylen und andere mehr. Die Auswahl an Werkstoffen ist groß, daher ist es für Teiledesigner sinnvoll, das Angebot zu recherchieren und herauszufinden, welche Materialien sich wofür eignen und wie sie am besten verarbeitet werden. Bei Protolabs gibt es Kunststoffe und andere Werkstoffe in über 40 verschiedenen Qualitäten.

5 Punkte, die bei der Wahl eines digitalen Planungsdienstleisters zu beachten sind

Überlegungen zum Design und beste Vorgehensweisen? Abgehakt. Rohmaterialien? Abgehakt.

Zerspanungsdienstleister? Das ist der nächste Schritt. Wie findet man also „die Richtigen“, eine Firma mit den benötigten technischen Spezialkenntnissen,

vernünftigen Preisen, kurzen Bearbeitungszeiten und einem Online-/interaktiven Angebotssystem, das auch eine Machbarkeitsanalyse (DFM) liefert und die vor allem in der Lage ist, gute Teile in einheitlicher Qualität zu fertigen? Bedenken Sie Folgendes:

- Manche Firmen, zum Beispiel Protolabs, sind auf Kleinserienteile und Prototypen spezialisiert. Andere sind mehr auf die Serienproduktion von Zehntausenden und mehr Teilen eingestellt.

Ein wichtiger erster Schritt ist es also, herauszufinden, bei welchen Teilevolumen ein Hersteller am ehesten wettbewerbsfähig ist - Die effizientesten Zerspanungsdienstleister sind diejenigen mit standardisierten Prozessen

und Werkzeugsätzen. Sie können Rüstzeiten,Werkzeugkosten und vor allem auch Überraschungen reduzieren. Zögern Sie nicht, eine Firma zu fragen, wo ihre Stärken liegen. - Standardwerkzeugsätze haben jedoch auch ihre Nachteile. So muss zum Beispiel ein CNCBearbeitungszentrum mit einer festen Anzahl Werkzeuge diese vielleicht für doppelte Zwecke einsetzen – einen Schaftfräser zum Bohren eines

Lochs, oder ein Nutwerkzeug zum Drehen eines Drehzapfens oder einer Welle. Mit diesem Ansatz lassen sich jedoch oft die gewünschten niedrigen Kosten oder kurzen Bearbeitungszeiten erzielen. - Protolabs verfügt über ein webbasiertes automatisiertes Angebotssystem, das Merkmale, die bei der spanenden Bearbeitung Schwierigkeiten bereiten könnten, bereits vor Beginn der Fertigung kennzeichnet. Durch diese

Machbarkeitsanalyse (DFM) lässt sich Nacharbeit vermeiden, da Modifikationen bereits am Anfang des

Designprozesses vorgenommen werden können. - Suchen Sie ein Dienstleister, der das Gesamtbild sieht und verschiedene Fertigungsoptionen anbietet. Vielleicht sind Sie der Meinung, dass 3D-Druck bestimmt der Weg zur schnellen Lieferung von Prototypen ist. Das ist in manchen

Fällen richtig, aber wenn es das Design erlaubt, ist die spanende Bearbeitung bei Prototypen oft kostengünstiger. Und was geschieht, wenn die Teilevolumen steigen? Wenn Sie Teile für eine bestimmte Fertigungstechnologie entwerfen,

manövrieren Sie sich vielleicht in eine teure Sackgasse. Und im Hinblick auf das Gesamtbild sollten Sie auch den Anteil der pünktlichen Lieferungen und die Gesamtmaschinenkapazität berücksichtigen. Außerdem ist wichtig, ob es sich

um einen Dienstleister mit eigener Fertigung oder einen Broker handelt und inwieweit es möglich ist, von Prototypen-Stückzahlen zur Kleinserienfertigung überzugehen.

|

Sie benötigen mehr als 25 Teile? Senken Sie Ihre Teilekosten bei der Bestellung einer größeren Stückzahl in unseren gängigsten Werkstoffen durch Schnellfertigung. |

Und zögern Sie nicht, zu fragen, ganz unabhängig von Ihrer Designerfahrung. Die erfahrenen Anwendungstechniker von Protolabs (+49 (0)89 90 5002 0 oder [email protected]) beraten Sie gerne über Designänderungen und Werkstoffe, mit denen die Machbarkeit Ihrer Teile verbessert und die Teilekosten gesenkt werden können. Laden Sie ein CAD-Modell hoch, um einen Kostenvoranschlag, die Lieferzeit und automatisches Feedback zu Ihrem Design zu erhalten.

Sources: haascnc.com, mazakusa.com, okuma.com, sandvik.coromant.com