Résoudre les problèmes d'épaisseur de paroi pour les pièces moulées

Parcourez les recommandations de fabrication courantes de l'analyse de fabricabilité liée à votre devis, avec des conseils pour éviter les changements requis de design

Toutes les pièces envoyées sur notre plateforme de devis en ligne bénéficient de commentaires et de recommandations DFM (design for manufacturing, analyse de fabricabilité). Mais que faire si certaines de ces recommandations nécessitent une correction de la conception ? Ne vous inquiétez pas ! Les différentes remarques de la DFM fournissent les informations nécessaires pour que votre pièce soit réalisable avec nous, et de bonne qualité. Ce conseil de conception livre des détails sur certaines des recommandations les plus courantes, et vous aide à être proactif avant la création de votre moule et le lancement de la production.

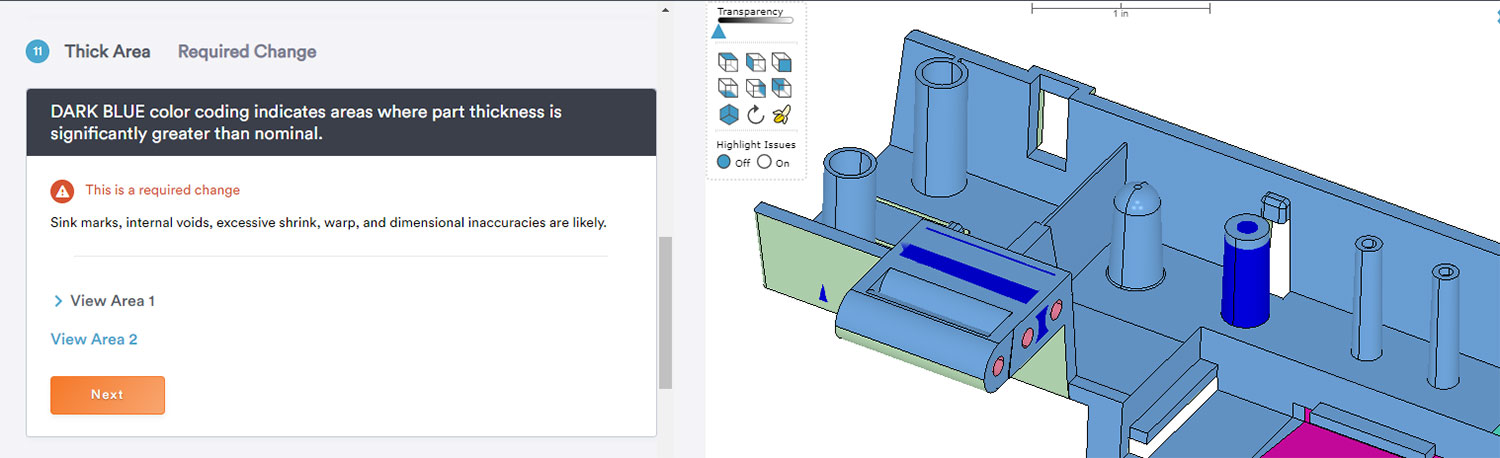

Modification nécessaire : zone épaisse

SIl est probable que vous rencontriez des marques de retassure, des vides internes, des retraits excessifs, des déformations et des imprécisions dimensionnelles.

Avant d'entrer dans le vif du sujet, étudions rapidement ensemble l'épaisseur nominale de la conception de votre pièce ainsi que les effets possibles sur la pièce injectée finale. Comme indiqué ci-dessus, une épaisseur de paroi inappropriée peut causer de nombreux problèmes. Les parties très épaisses causeront des problèmes cosmétiques et structurels, comme des vides et des déformations. À l'inverse, des parties très fines peuvent réduire la résistance structurelle ou simplement ne pas être complètement remplies Vous cherchez sans doute à éviter cela. D'ailleurs, plus important encore, vous risquez de ne pas pouvoir démouler la pièce si les parois sont trop épaisses ou trop fines. D'après la bonne pratique, il est toujours essentiel de concevoir votre pièce selon l'épaisseur de paroi recommandée pour la matière sélectionnée, et de maintenir une épaisseur de paroi constante sur toute votre pièce.

Épaisseur de paroi recommandée par type de plastique

|

Matière |

Épaisseur de paroi recommandée |

|---|---|

|

ABS |

1,1 à 3,6 mm |

|

Acétal |

0,7 à 3 mm |

|

Acrylique |

0,7 à 12 mm |

|

Polymère à cristaux liquides |

0,7 à 3 mm |

|

Plastiques renforcés de fibres longues |

1,9 à 25 mm |

|

Nylon |

0,7 à 3 mm |

|

Polycarbonate |

1 à 3,8 mm |

|

Polyester |

0,7 à 3,2 mm |

|

Polyéthylène |

0,7 à 5 mm |

|

Sulfure de polyphénylène |

0,5 à 4,5 mm |

|

Polypropylène |

0,7 à 3,8 mm |

|

Polystyrène |

0,9 à 3,8 mm |

|

Polyuréthane |

2 à 19 mm |

Passons à l'aspect technique spécifique à Protolab L'usinage du moule Nous utilisons un processus propriétaire et automatisé pour fabriquer nos moules, ce qui accélère le processus. Nous utilisons la standardisation et la connectivité des machines à partir du moment où vous chargez votre pièce jusqu'au moment où la pièce finie quitte notre site. La standardisation nous permet d'aller plus vite, mais elle présente un inconvénient pour les développeurs de produits, lié à l'optimisation d'une partie de notre processus : parfois, nous ne pouvons pas usiner votre pièce exactement comme vous l'avez conçue. Voici les recommandations courantes liées à l'usinage du moule, ainsi que les stratégies de résolution pour vous assurer que la conception de votre pièce est fabricable et pour vous permettre de l'obtenir rapidement.

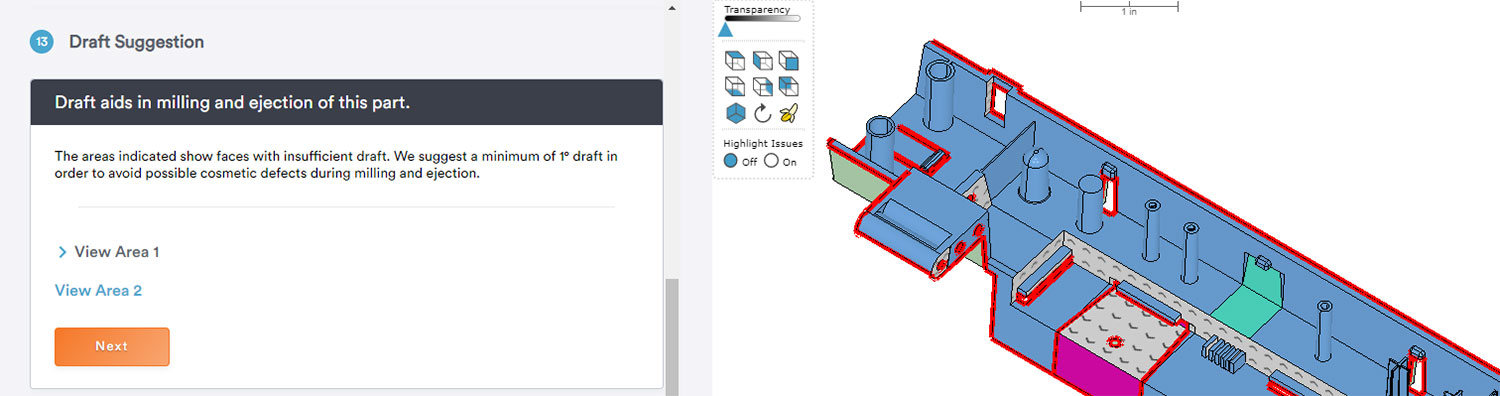

Suggestions en matière de dépouille

Les zones indiquées montrent des faces avec une dépouille insuffisante. Nous suggérons une dépouille minimum d'un degré, afin d'éviter les éventuels défauts cosmétiques au cours du fraisage et de l'éjection.

La dépouille est un élément fondamental de la DFM. Si vous ne connaissez pas ce concept, ce conseil de conception va vous le présenter rapidement. Dans ce cas, la modification requise est probablement motivée par l'un de ces deux éléments :

- ÉJECTION : Les parois verticales sans dépouille augmentent la retenue des géométries de la pièce dans le moule. Cela signifie qu'il sera très difficile d'éjecter la pièce sans créer de marques ou de déformation. Pire encore, en raison de la retenue, il peut arriver que des éjecteurs se plient ou cassent, voire parfois que la pièce reste collée dans le moule sans qu'on puisse l'éjecter. Une bonne pratique consiste donc à toujours inclure AU MOINS 0,5 degré de dépouille par 25mm de hauteur sur toutes les faces verticales. Dans cet exemple, cependant, une autre difficulté se présente.

- USINAGE DU MOULE : L'usinage du moule Les « faces avec des flèches » décrites dans la modification requise se situent sur une géométrie relativement haute et ont toutes environ la même dimension. Cela montre que pour pouvoir usiner les géométries dans le moule, il faudrait augmenter la dépouille ou l'épaisseur, pas pour faciliter l'éjection, mais pour que la fraise d'usinage puisse passer.

LES FRAISES D'USINAGE

Chez Protolabs, nous utilisons un set de fraises standardisé sur tous nos centres d'usinage. Au total, il existe environ 150 outils de différents diamètres, longueur. Beaucoup d'outils ont également une dépouille pour renforcer leur résistance, généralement en fonction de leur longueur. En général, les géométries de faible hauteur (donc faible profondeur dans le moule) peuvent être usinées par des fraises à 0° de dépouille. Les géométries avec une hauteur moyenne demanderont une fraise présentant une dépouille de 0,5° à 1°. Pour les géométries les plus hautes, nous pouvons demander jusqu'à 2° de dépouille.

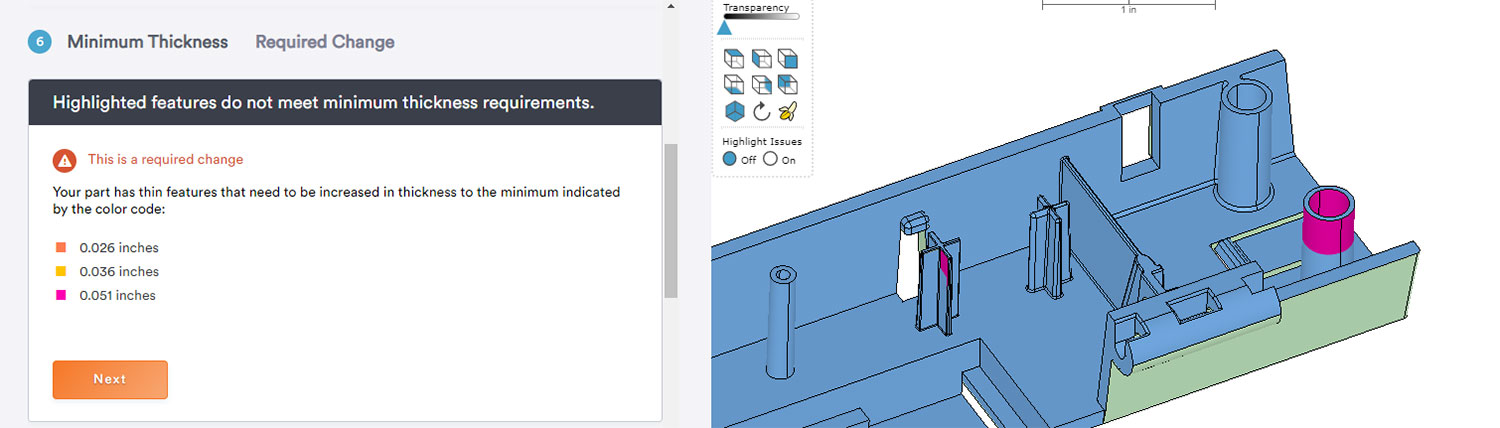

Modification nécessaire : Épaisseur minimale

Votre pièce comporte des géométries fines dont l'épaisseur doit être augmentée jusqu'à la valeur minimale indiquée par le code couleur.

Nous avons indiqué précédemment que certaines modifications requises sont motivées par l'épaisseur nécessaire pour permettre l'usinage du moule Dans ce cas, les faces en bleu présentent une épaisseur inférieure à 0,5 mm. Pour usiner cette paroi, nous devons utiliser notre plus petite fraise La géométrie la plus fine que nous pouvons usiner mesure 0,5 mm. Pour cette modification, vous devez augmenter l'épaisseur à 0,5 mm sur les deux premières zones mises en évidence, et à 1,3 mm sur le bossage, tout en conservant la dépouille déjà présente.

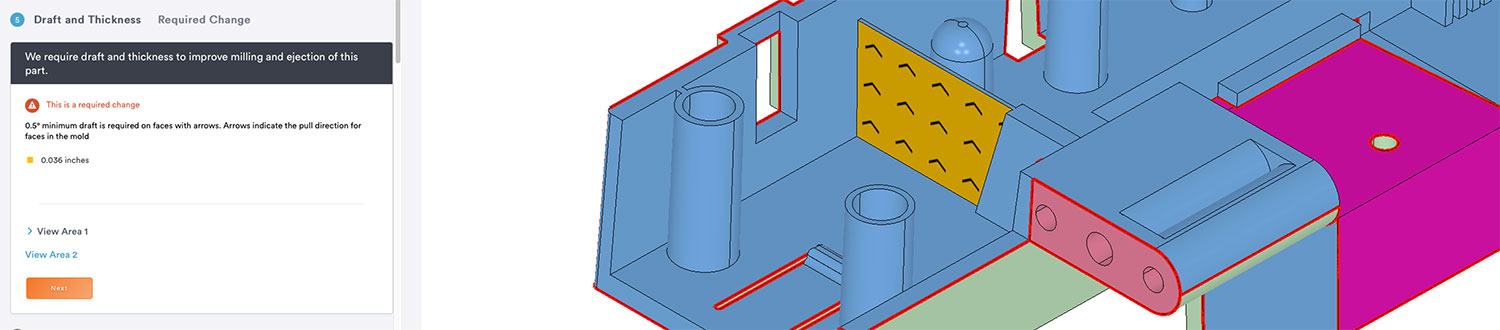

Modification nécessaire : Dépouille et épaisseur

Une dépouille minimale de 0,5° est requise sur les faces avec des flèches. Les flèches indiquent la direction de démoulage des faces dans le moule.

La dépouille et l'épaisseur sont exactement comme vous le pensez. Si vous vous souvenez de notre conseil sur les types de fraises, beaucoup d'entre elles requièrent une dépouille afin d'accéder à une géométrie d'une épaisseur et d'une profondeur données. Concernant l'exigence de dépouille et d'épaisseur, l'épaisseur de la géométrie doit être augmentée en fonction du diamètre de la fraise requis pour l'usiner, et sa dépouille doit également être ajustée pour correspondre à celle de cette fraise. Ces modifications requises sont plus fréquentes sur les géométries à la fois fines et profondes, typiquement des nervures.

Un élément à noter : Nous disposons d'une certaine flexibilité concernant les changements requis pour la dépouille et l'épaisseur. Plus spécifiquement, nous pouvons réduire la dépouille nécessaire en l'échange d'une exigence d'épaisseur supérieure, et vice versa. D'autres solutions peuvent également permettre de surmonter cette exigence, par l'utilisation d'inserts dans le moule. Examinez ces possibilités avec l'un de nos ingénieurs d'applications pour déterminer si votre pièce pourrait être qualifiée.

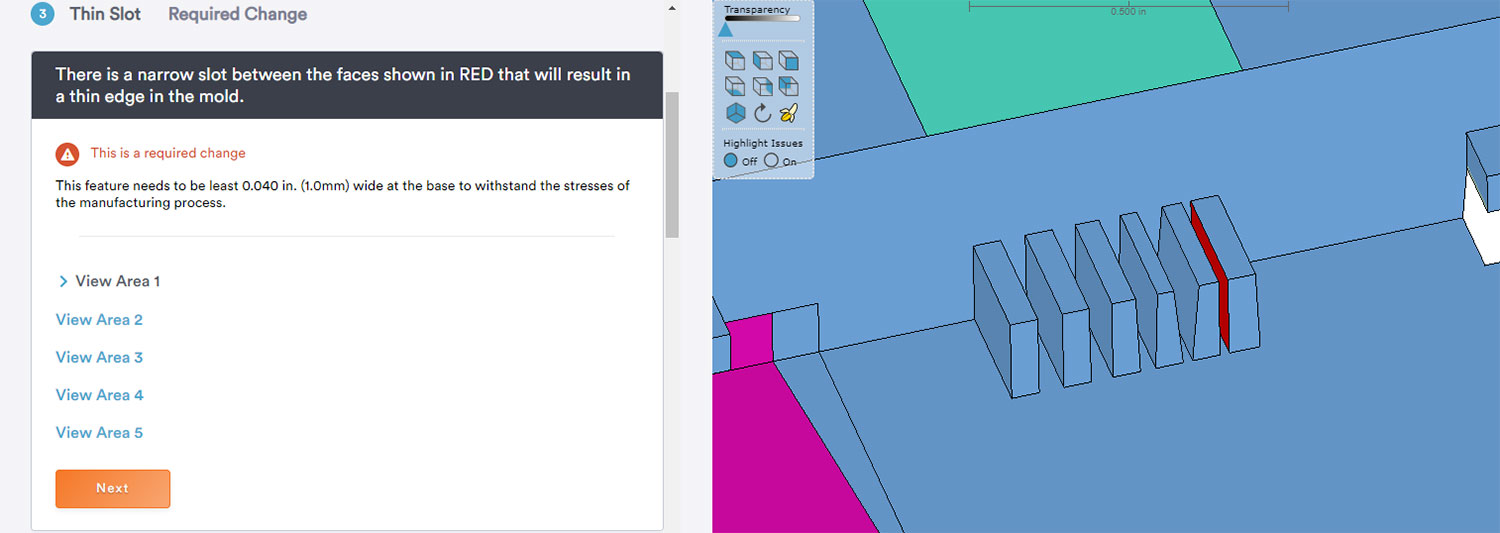

Modification nécessaire : Fente fine

La zone identifiée doit faire au moins 1,0 mm de large à la base, pour éviter d'avoir une lame d'aluminium trop fragile dans le moule.

Les fentes fines sont des pièces d'aluminium usiné semblables à des lames dans le moule, requises pour former des attributs à fente dans une pièce. Il est important de garder à l'esprit que la cavité du moule est exactement le contraire de la géométrie de votre pièce. Une fente ou un canal étroit sur la pièce nécessitera donc une fine lame d'aluminium dans le moule, parfois avec peu de renfort pour la supporter en fonction de la géométrie. Outre les contraintes d'usinage d'une telle lame, il faut aussi penser aux contraintes d'injection. Imaginez une pièce d'aluminium semblable à la lame d'un couteau à beurre. À présent, imaginez une pression de 96,5 MPa (14 000 psi) sur cette lame. Pensez-vous qu'elle fléchirait, plierait ou se casserait ? Nous faisons face au même risque dans le cas de la présence de lames fines dans le moule pour réaliser des zones étroites sur votre pièce L'aluminium sans soutien, semblable à une lame, est soumis à une déformation (flexion et pliage). Dans certains cas, il peut même se casser complètement, ce qui signifie que nous devons soit modifier et réparer l'outil avec des épaisseurs supplémentaires, soit, dans le pire des cas, fabriquer un nouvel outil, partiellement ou entièrement.

Cette modification requise est facile à suivre. Augmentez simplement la largeur de fente de la zone identifiée ; cela va augmenter l'épaisseur de l'aluminium qui la formera dans le moule.

Traitement des fentes étroites dans la conception du moule

|

Fente min. |

Rapport à 0° |

Rapport à 0,5° |

Rapport à 1-2° |

Rapport à 2°+ |

|---|---|---|---|---|

|

0-0.254mm |

1:1 |

1:1 |

2:1 |

4:1 |

|

0.254-0.508mm |

1:1 |

2:1 |

4:1 |

8:1 |

|

0.508-0.762mm |

2:1 |

4:1 |

5:1 |

10:1 |

|

0.762-1.016mm |

2:1 |

5:1 |

8:1 |

15:1 |

|

1.016-1.524mm |

4:1 |

8:1 |

10:1 |

20-1 |

|

1.524mm + |

5:1 |

10:1 |

15:1 |

25-1 |

N'oubliez pas : les modifications requises et les recommandations en matière de moule sont une étape essentielle pour rendre votre pièce moulable. Nous espérons que ces conseils sur quelques-uns des problèmes les plus fréquents vous aideront à les éviter et à respecter les délais pour vos pièces. Si vous avez des questions, n'hésitez pas à contacter nos ingénieurs d'applications pour obtenir de l'aide, en composant le +33 (0)4 56 64 80 50 ou à l'adresse [email protected].