Materiali plastici per dispositivi e applicazioni mediche

Sicurezza e durata sono i fattori chiave in questo elenco di plastiche per uso medico.

Progettare componenti per il settore medico? Così come esistono innumerevoli tipi di procedure mediche, oggi sul mercato esistono anche innumerevoli tipi di polimeri. Quali sono i migliori per la mia applicazione medicale? Ottima domanda. In questo suggerimento di progettazione cercheremo di fornire alcune indicazioni, ma prima di cominciare è importante tener presente che il termine "grado medico" è a dir poco ambiguo.

I produttori di dispositivi medici devono conoscere e soddisfare una serie di normative, ma ai fini di questa analisi, la ISO 10993 riveste carattere primario. Comprende più di una ventina di sezioni, di cui quattro riguardano specificamente la selezione dei materiali; di queste, la ISO 10993-13 è probabilmente la più rilevante per i polimeri.

Purtroppo non esiste nessun catalogo o libro che indichi quali polimeri soddisfano i diversi standard e quali sono biocompatibili. A complicare ulteriormente le cose si aggiunge l'enorme numero di resine, granulati, polveri e forme sfuse come barre e lamine tra cui scegliere, ognuno di produttori diversi che potrebbero soddisfare o meno i requisiti necessari per i dispositivi medici. Per esempio,laddove un produttore puù fornire un ABS ad uso medico, un altro produce ABS adatto ai LEGO o ad alloggiamenti per utensili.

Naturalmente, un solo post sul blog non può esaurire tutto quello che c'è da sapere sulle plastiche certificate per uso medicale, quindi non dimenticate di dare un'occhiata nella nostra pagina di confronto dei materiali. Ora analizzeremo più nello specifico sei polimeri da considerare per il vostro prossimo progetto di pezzi ad uso medicale.

Confronto plastiche per pezzi di uso medico

In generale, i progettisti e i fabbricanti di dispositivi medici devono cercare polimeri resistenti alla corrosione, alle aggressioni chimiche e alle alte temperature. Devono essere inerti e non assorbenti e devono essere in grado di resistere a ripetuti cicli di sterilizzazione in autoclave. Naturalmente, non devono reagire con i fluidi e i tessuti del corpo umano, né provocare irritazioni o creare sensibilità cutanee. Abbiamo già parlato di resistenza e durata? Tutto questo può sembrare molto complicato, ma la buona notizia è che esistono diversi polimeri che soddisfano almeno la maggior parte di questi requisiti.

PC

Per le procedure mediche è spesso necessario un polimero otticamente trasparente e il policarbonato è il materiale ideale. Soddisfa tutti i requisiti abituali in termini di robustezza, stabilità dimensionale, resistenza chimica e termica, così come di sterilizzabilità. Anche se non si trova all'interno del corpo umano, il PC viene spesso utilizzato per visualizzare il modo in cui sangue, farmaci e altri fluidi scorrono attraverso un dispositivo. Molti dei clienti di Protolabs del settore medico stampano in 3D i loro progetti con materiali simili al PC, come Acura 5530 e PerFORM, per poi passare al policarbonato lavorato o stampato a iniezione, come Makrolon 2458, quando i requisiti di produzione aumentano.

UHMW-PE

E già che si parla di protesi ortopediche, ecco un altro importante polimero da considerare: il polietilene ad altissimo peso molecolare. Se avete subìto un intervento di protesi al ginocchio o all'anca, è molto probabile che nel vostro corpo sia presente questo materiale. L'UHMW-PE è un polimero della famiglia dei polietileni molto denso e a basso attrito. Se desiderate ottenere componenti ad uso medico lavorati (o parti di macchinari resistenti all'usura), l'UHMW-PE presenta un'eccellente resistenza agli urti e all'abrasione e, ancora una volta, è totalmente biocompatibile. Per applicazioni un po' meno impegnative, il polietilene "normale" (PE) e il polietilene ad alta densità (HDPE) sono ottimi polimeri per un'ampia gamma di applicazioni mediche, soprattutto per i prodotti monouso e per i dispositivi di protezione individuale (DPI), diventati così popolari negli ultimi anni.

PEI

Come il PEEK, la polieterimmide rientra nell'ambito dei superpolimeri. Meglio conosciuto con il nome commerciale di Ultem, il PEI è un polimero rigido, semitrasparente, resistente al calore (180 °C o 356 °F), di colore ambrato e con un'elevata resistenza alla trazione. Grazie alle sue elevate caratteristiche dielettriche e di resistenza alla fiamma, è ampiamente utilizzato nei componenti elettronici, medici e di altro tipo. Il PEI viene lavorato e stampato a iniezione in varie forme, con applicazioni potenziali come impugnature per strumenti chirurgici, alloggiamenti per dispositivi medici, isolanti, connettori elettrici e altro ancora. Infine, il PEI è facilmente sterilizzabile in autoclave e con radiazioni gamma.

PSU

Un altro polimero di colore ambrato è il PSU, abbreviazione di polisulfone. Rinomato per la sua forza e rigidità a temperature elevate, il PSU è meno duro del PEI, ma più resistente agli urti. Può essere lavorato o stampato in alloggiamenti per filtri, raccordi per cateteri, vassoi per strumenti chirurgici e dispositivi di dimensionamento da utilizzare durante la sostituzione delle valvole cardiache. Il polisulfone è uno dei pochi polimeri in grado di resistere a più di 1.000 cicli di sterilizzazione a vapore (come il PEEK e il polifenilsulfone o PPSU, un parente del PSU, ma ancora più resistente agli urti e al calore).

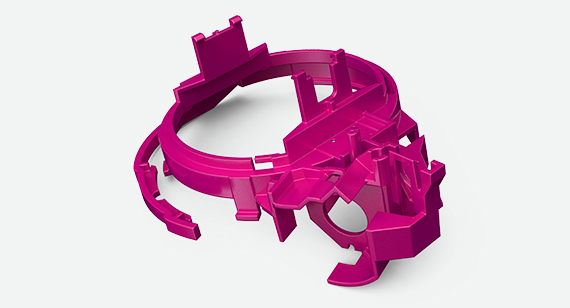

Questo componente medico di IDEXX Laboratories, Inc. fa parte di uno strumento utilizzato dai veterinari per analizzare sangue e urine.

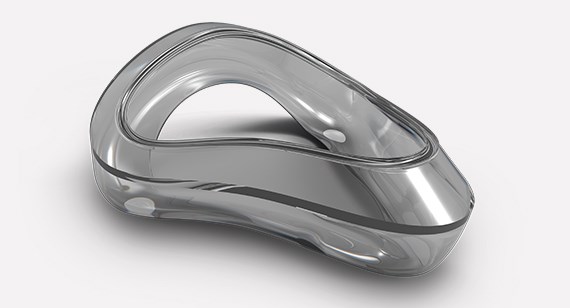

Pezzo stampato prodotto con gomma siliconica liquida di grado medicale.

PEEK

Il polietereterchetone è un buon punto di partenza. Considerato da tempo una termoplastica "tecnica", il PEEK è ampiamente utilizzato nel settore medico. I chirurghi ortopedici lo adoperano per il fissaggio in caso di traumi, per gli impianti spinali e per le protesi articolari, mentre i dentisti lo utilizzano per corone e ponti. Il PEEK è leggero e resistente, è radiopaco (cioè si vede ai raggi X) e mantiene la sua resistenza e stabilità dimensionale alle alte temperature. E poiché il PEEK viene spesso introdotto nel corpo umano per lunghi periodi di tempo, va da sé che è biocompatibile e sterilizzabile.

Protolabs utilizza abitualmente il PEEK per la lavorazione CNC e lo stampaggio a iniezione di materie plastiche per componenti meccanici come ingranaggi, superfici di cuscinetti e collettori, oltre che per molti altri pezzi ad uso medico.

Silicone

Oltre all'utilizzo come adesivo resistente agli agenti atmosferici e materiale per utensili da cucina, il silicone è una scelta eccellente anche per molti componenti medici. Il silicone è disponibile in vari gradi di durezza, da morbido e allungabile come un elastico a rigido come il battistrada di uno pneumatico. Resiste a temperature che vanno da sotto-zero al calore del forno (da -55 °C a 210 °C), è idrorepellente, resiste a solventi e acidi e ha una buona permeabilità al vapore, il che ne fa uno dei materiali preferiti per i dispositivi protesici. Protolabs stampa in 3D un'ampia gamma di componenti per uso medico, come guarnizioni e modelli chirurgici, e stampa a iniezione tutti i tipi di prototipi e pezzi di produzione per uso finale utilizzando gomma siliconica liquida (LSR).

È possibile stampare in 3D anche in silicone, un'ottima opzione per la prototipazione di parti con questo materiale per pezzi complessi o prima di passare allo stampaggio a iniezione per la produzione. Inoltre, esiste anche una gomma siliconica liquida di qualità ottica, l'OSLR, che presenta proprietà di rifrazione e trasmissione della luce superiori rispetto alle alternative in PC o PMMA (acrilico). È quindi ampiamente utilizzata per lenti e applicazioni di illuminazione, o ovunque sia necessario un polimero biocompatibile trasparente, non ingiallente, resistente al calore e alle sostanze chimiche.

Un operatore rimuove un pezzo in silicone dalla pressa LSR. A causa dell'elasticità delle parti in silicone, è necessario rimuoverle manualmente.

Altre opzioni da considerare

Questi sei polimeri per uso medico sono solo il punto di partenza. Non possiamo non citare il PTFE, meglio conosciuto come Teflon, un polimero super-lubrificante utilizzato per applicazioni di ogni tipo, dai cateteri alle macchine cuore-polmone. L'acrilonitrile butadiene stirene (ABS), resistente agli urti e alle sostanze chimiche, viene talvolta utilizzato per sostituire i componenti strutturali metallici nelle apparecchiature mediche, così come l'acetale (conosciuto anche come Delrin), mentre il cloruro di polivinile (PVC) potrebbe essere considerato una versione flessibile del policarbonato in alcune applicazioni. Il polietilene tereftalato (PET) resiste agli attacchi dei microrganismi, il che lo rende adatto sia ai contenitori per bibite che ai sensori indossabili. Sebbene sia considerato una plastica di base, il polipropilene (PP) è ampiamente utilizzato come contenitore per raccolta campioni, contenitori per medicinali e siringhe ipodermiche monouso (grazie alle sue caratteristiche meccaniche, è anche un'ottima scelta per le parti in cui sarebbe utile una cerniera flessibile).

Come in ogni applicazione di produzione, la scelta del materiale migliore per un dispositivo medico dipende dai suoi requisiti fisici, chimici ed elettrici, per non parlare dell'ambiente operativo. C'è anche da considerare la producibilità e tutti i vincoli di progettazione che ne derivano. E alla fine del processo di progettazione e di prototipazione, non resta che attendere l'approvazione della FDA. Potrebbe essere difficile orientarsi in questo contesto, quindi vi invitiamo a caricare un file, a richiedere un preventivo e a chiamarci per discutere delle opzioni disponibili. Abbiamo aiutato moltissime persone che si sono trovate nei vostri panni.