Considérations de fabrication pour le prototypage plastique

Identifiez la méthode de prototypage la mieux adaptée à vos besoins en découvrant les avantages et les limites de chaque ligne de service.

L'expression «revoir sa copie» est plus qu'un cliché. Planifier et produire plusieurs itérations d'un produit est le moyen le plus efficace de réduire les coûts globaux du projet. Et cela s'applique aussi bien à la conception d'une pièce en plastique. Cela permet également d'éviter les risques à long terme et d'aboutir à la conception de pièces la plus optimisée possible. Et quelles que soient les compétences de l'ingénieur ou la puissance du logiciel de conception qu'il utilise, cela passe par une étape de prototypage.

Par exemple, les fabricants de dispositifs médicaux doivent évaluer l'ergonomie et la fonctionnalité d'un instrument chirurgical avant de le proposer aux médecins. Les concepteurs de drones commerciaux doivent effectuer des dizaines de vols d'essai en soufflerie pour s'assurer de la navigabilité de leur engin, les fabricants de robots veulent constater l'efficacité de leur dernier droïde à exécuter les tâches qui lui sont assignées, et les constructeurs automobiles intelligents effectuent de nombreux contrôles de forme, d'ajustement et de fonction sur d'innombrables composants avec chaque nouveau modèle. Chacune de ces activités nécessite un prototype (ou plus vraisemblablement, plusieurs prototypes).

Cela est particulièrement vrai pour les pièces en plastique dans la mesure où un concept gagnant va générer une forte demande, ce qui va entraîner par la suite un investissement substantiel en outillage de production à grande échelle, autrement dit en moules pour injection plastique. Une erreur de conception peut donc s'avérer très couteuse, et le meilleur moyen de l'éviter n'est-il pas de fabriquer des prototypes jusqu'à l'obtention du modèle parfait? Par ailleurs, les fabricants de tous les secteurs évaluent souvent leurs dernières créations métalliques en testant d'abord une version en plastique, qu'elle soit réalisée par impression 3D, usinage ou moulage. Là encore, le but est d'atteindre la ligne d'arrivée de la manière la plus efficace possible.

Au sein du processus de développement de produits, les prototypes en plastique ont différents cas d'utilisation:

- Modèle conceptuel: Il s'agit probablement de l'une des premières pièces produites au cours d'un cycle de produit. Il est destiné à fournir une représentation visuelle de la pièce ou du produit. Durant cette phase, certains aspects tels que la résistance de la matière ou la qualité de la finition de surface ne sont pas vraiment pris en compte. Typiquement, les technologies d'impression 3D telles que la stéréolithographie et la modélisation par dépôt de fil fondu sont les méthodes de fabrication utilisées pour un modèle conceptuel.

- Prototype fonctionnel: Un prototype fonctionnel donne à une équipe de conception la possibilité de tester la forme et l'ajustement d'une pièce. Au cours de cette phase, la disposition d'une représentation précise des propriétés matérielles de la pièce finale peut être particulièrement précieuse, c'est pourquoi l'usinage CNC ou des technologies d'impression 3D telles que le frittage laser sélectif ou la Multi Jet Fusion sont souvent utilisés.

Quelles sont les options de fabrication pour le prototypage plastique?

Heureusement, il existe plusieurs options disponibles pour le prototypage de pièces en plastique. Chacune offre ses propres avantages (et ses limites) qui peuvent déterminer votre choix, en fonction de ce qui sera le mieux adapté à votre application.

- Impression 3D: C'est probablement la méthode la plus économique pour un prototype en plastique. L'impression 3D offre également des temps d'exécution rapides et moins de contraintes de conception.

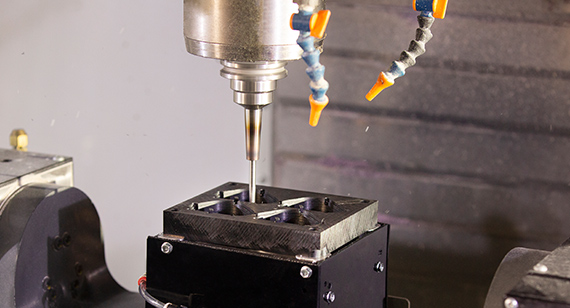

- Usinage CNC: Les pièces peuvent être fabriquées aussi rapidement que par impression 3D, mais l'usinage permet également d'utiliser les mêmes matières que celles qui seront probablement utilisées pour une pièce de production finale. Toutefois, comparé à l'impression 3D, l'usinage CNC peut s'avérer parfois plus coûteux et offre moins de liberté de conception.

Lorsque vous choisissez un service pour le prototypage, vous devez également considérer la taille de la pièce, la qualité de la finition de surface désirée ainsi que la taille et la résolution des géométries nécessaires.

Quelle que soit la technologie de fabrication que vous choisissez pour un prototype en plastique, vous devez impérativement vous assurer que votre pièce peut être fabriquée par la méthode de production sélectionnée. Autrement dit, ne vous laissez pas piéger en produisant des prototypes par impression 3D pour découvrir par la suite, lorsque vous passez à des quantités plus importantes, que vos pièces ne peuvent pas être moulées par injection.

Des considérations clés vous aideront à déterminer quelle technique de fabrication est la mieux adaptée à vos besoins de prototypage.

Impression 3D pour prototypage plastique

Commençons la discussion par un aperçu de la technologie qui a littéralement lancé l'industrie du prototypage rapide il y a plus de trois décennies: l'impression 3D. À cette époque, la seule option était la stéréolithographie (SLA). Aujourd'hui, cependant, les fabricants peuvent choisir parmi une gamme de technologies, notamment le frittage laser sélectif (SLS) et les processus de jetting tels que PolyJet et Multi Jet Fusion (MJF).

Nous avons publié de nombreux conseils de conception couvrant ces technologies, et nous vous conseillons de vous y reporter pour les détails techniques concernant la précision, la sélection des matières premières et les capacités de finition de surface. Globalement, toutes sont excellentes pour réaliser des prototypes, et plusieurs d'entre elles sont également suffisamment rapides et leurs matières premières suffisamment robustes pour prendre en charge la production de pièces finales en petites séries. Voici quelques avantages et défis supplémentaires liés à l'impression 3D.

Avantages de l'impression 3D

- Plus économique: L'impression 3D ne nécessite pas de fixations ou d'outils de coupe, et de ce fait, le coût des pièces est généralement inférieur à celui des alternatives. Il comprend uniquement la matière première, le temps machine et le post-traitement secondaire éventuellement applicable (nous reviendrons sur ce point ultérieurement).

- Temps d'exécution très court et itérations rapides: De même, l'absence d'outillage et de «mise en place» traditionnelle comme pour le moulage par injection se traduit par un temps d'exécution plus court. En outre, de nombreuses imprimantes disposent de volumes de fabrication suffisants pour permettre aux concepteurs de produire plusieurs itérations dans la même fabrication.

- Moins de contraintes de conception: La communauté de l'impression 3D se vante de sa «liberté de conception illimitée». C'est un peu exagéré, mais il n'en demeure pas moins que de nombreux fabricants utilisent cette technique pour produire des assemblages complexes en une seule impression, réduisant ainsi le nombre de pièces et simplifiant la chaîne d'approvisionnement. Comme mentionné précédemment, il est impératif de s'assurer que la conception peut être fabriquée par moulage par injection lorsque l'on passe aux quantités de production, si tel est le but final recherché.

Défis de l'impression 3D

- Propriétés mécaniques: Les résines et poudres utilisées dans les imprimantes 3D sont des matières «similaires». Leurs propriétés se rapprochent de celles de leurs homologues moulées et usinées (et parfois les dépassent), et bien que la plupart de ces matières soient adaptées aux applications finales, elles ne constituent pas un remplacement direct.

- Finition de surface: En raison du processus de fabrication couche par couche, pratiquement toutes les pièces imprimées en 3D souffrent d'un effet de «crénelage» plus ou moins prononcé. Ces imperfections sont souvent corrigées par un polissage à la vapeur ou à l'aide d'abrasifs, mais cela ajoute du temps et des coûts au projet.

- Choix de couleurs limité: En règle générale, l'impression 3D produit des pièces blanches, noires, grises ou translucides. Nous pouvons facilement les teindre ou les peindre après finition, mais cela rajoute une étape supplémentaire (mais très courante) de post-traitement.

Usinage CNC pour prototypage plastique

Protolabs s'est toujours spécialisé dans les délais d'exécution rapides, c'est pourquoi nous avons développé des ensembles d'outils standardisés qui nous permettent de livrer des pièces usinées sur mesure en un jour ou deux. Le temps d'exécution est similaire à celui de l'impression 3D et le prix n'est pas sensiblement plus élevé (en fonction de la géométrie de la pièce, de la quantité et d'autres facteurs). Ceci dit, il y a certaines différences entre les pièces usinées et celles réalisées par impression 3D :

Avantages de l'usinage CNC

- Matière de production finale: Sometimes it’s important to prototype using the actual production materials. Perhaps the parts will undergo functional testing and validation, or the customer wants to see and touch prototypes that are as close to the final design as you can provide.

- Production quantities: Généralement, l'impression 3D devient moins rentable à mesure que les quantités augmentent. Ce statu quo vieux de plusieurs décennies commence à changer avec les nouvelles technologies, mais l'usinage est presque toujours gagnant en matière de vitesse de fabrication pour des quantités de l'ordre de plusieurs dizaines et plus, les coûts d'installation étant plus facilement amortis.

- Temps d'exécution très court et itérations rapides: L'usinage CNC est aussi rapide que l'impression 3D, et dans certains cas, plus rapide. Les pièces peuvent être livrées en un jour ouvrable seulement.

Défis de l'usinage CNC

- Géométrie de la pièce: Comme mentionné précédemment, l'impression 3D est la reine de la complexité. Les ateliers d'usinage sont confrontés à des poches profondes que les outils de coupe ne peuvent pas atteindre, à des parois minces susceptibles de créer du broutage, à des rapports longueur/diamètre extrêmes lors de la réalisation de trous et à d'autres attributs de pièces qui ne posent pas de problème à une imprimante 3D.

- Assemblages multi-pièces: Les pièces usinées font souvent partie d'un assemblage, et cet assemblage implique généralement un boulonnage ou une soudure, ce qui ajoute au coût. Si cet assemblage peut être remplacé par une pièce unique en impression 3D, c'est l'ensemble du projet qui en bénéficiera de manière significative. Toutefois, assurez-vous de pouvoir continuer à produire cette pièce en impression 3D de façon économique lorsque les quantités augmentent.

Quick-turn injection molding, CNC machining and 3D printing all provide unique benefits during the prototyping stage.

Moulage par injection pour le prototypage plastique

Les termes « moule d'injection plastique » et « prototypage » ont longtemps été totalement incompatibles. En effet, l'outillage de production en grande série nécessaire à la fabrication de la grande majorité des pièces en plastique est très coûteux et nécessite des mois de développement. Chez Protolabs, nous avons changé ce paradigme avec des moules en aluminium capables de mouler des centaines de pièces de prototypes et qui sont généralement disponibles en une semaine.

Il n'est pas nécessaire ici de dresser une longue liste d'avantages et d'inconvénients, car cet arbre de décision ne comporte qu'une ou deux branches. Si vous avez besoin d'une centaine de prototypes moulés par injection (ou plus) pour des tests fonctionnels, les moules rapides vous fournissent des pièces fabriquées à partir des matières finales, très rapidement, et présentant des tolérances et des finitions de surface presque identiques à celles fabriquées avec des outils de production. Les moules rapides peuvent également servir d'outil de transition jusqu'à ce que le moule de production soit terminé, ou pour des essais pilotes visant à tester la conception de la pièce moulée.

Le problème est que cela prend du temps. Le temps de concevoir le moule, le temps de l'usiner, de le tester et d'obtenir la validation finale. Cela reste beaucoup plus rapide et beaucoup moins coûteux que l'alternative «ٔ outil rigide » que nous venons de décrire, mais pourrait être d'un coût prohibitif dans les situations où l'impression 3D ou l'usinage seraient suffisants pour résoudre le problème immédiatement. Comme nous l'avons déjà souligné, tout cela nécessite une réflexion approfondie, alors n'hésitez pas à nous contacter ou à télécharger votre conception de pièce sur notre plateforme de devis numérique pour examiner vos options et recevoir en retour des commentaires de fabricabilité (DFM) automatisés. Bon prototypage plastique.