Wichtige Kriterien für die Herstellung von Kunststoffprototypen

Optimieren Sie die Prototypenherstellung

Die „Rückkehr ans Reißbrett“ hat zweifelsohne ihre Bewandtnis. Am effektivsten können Sie die Gesamtprojektkosten reduzieren, indem Sie mehrere Produktiterationen einplanen und durchführen. Dies gilt auch für Kunststoffteile. Sie vermeiden dadurch langfristige Risiken und erhalten das bestmögliche Teiledesign. Trotz der heutigen, hochentwickelten Designanwendungen kommen auch die kompetentesten Entwickler dabei nicht um die Prototypenherstellung herum.

So tun beispielsweise Hersteller chirurgischer Instrumente gut daran, die Ergonomie und Funktionalität ihrer Produkte zu bewerten, bevor sie diese Ärzten anbieten. Entwickler kommerzieller Drohnen müssen möglicherweise Dutzende Testflüge im Windkanal durchführen, um die Flugtauglichkeit ihrer Konstruktionen sicherzustellen. Roboterhersteller prüfen vorab, wie effizient ihre Droidendesigns die vorgesehenen Aufgaben bewältigen. Und auch Autohersteller unterziehen die zahlreichen Komponenten jedes neuen Modells eingehenden Form-, Pass- und Funktionsprüfungen. All diese Tests werden mithilfe von Prototypen (meist in unterschiedlichen Ausführungen) durchgeführt.

Dies gilt auch für die Ermittlung der optimalen Kunststoffteile für die Serienfertigung, für die im Anschluss die passenden Kunststoffspritzgussformen für die Massenproduktion hergestellt werden. Kostspielige Designfehler lassen sich somit durch die vorherige Perfektionierung des Prototyps vermeiden. Auch für neue Metallteile wird häufig vorab im 3D-Druck-, CNC- oder Spritzgussverfahren ein Kunststoffprototyp hergestellt. Unabhängig vom Endprodukt ist dies der effektivste Weg, um ein optimales Ergebnis zu erzielen.

Im Rahmen des Produktentwicklungsprozesses werden Kunststoffprototypen in verschiedenen Prozessen eingesetzt:

- Konzeptmodell: Dies ist in der Regel eines der ersten Teile, die während eines Produktzyklus hergestellt werden. Es dient als visuelle Darstellung des Teils oder Produkts. Aspekte wie die Materialfestigkeit und die Oberflächengüte sind in dieser Phase eher zweitrangig. Konzeptmodelle werden in der Regel im 3D-Druck mittels Stereolithografie oder Fused Deposition Modeling hergestellt.

- Funktionsfähiger Prototyp: Mit einem funktionsfähigen Prototyp kann das Designteam die Form- und Passgenauigkeit eines Teils testen. In dieser Phase kann es von erheblichem Nutzen sein, das Teil aus dem tatsächlich dafür vorgesehenen Material zu fertigen, um dessen Eigenschaften zu bewerten. Die Teile werden daher häufig mittels CNC-Bearbeitung oder im 3D-Druck hergestellt. Selektives Lasersintern und Multi Jet Fusion sind hierfür besonders geeignet.

Welche Fertigungsoptionen eignen sich für die Kunststoff-Prototypenherstellung?

Sie können bei der Prototypenherstellung von Kunststoffteilen zwischen mehreren Fertigungsoptionen wählen. Jede hat ihre Vor- und Nachteile und eignet sich für unterschiedliche Anwendungen.

- 3D-Druck: Dies kann die kostengünstigste Methode für Kunststoffprototypen sein. Auch die Vorlaufzeiten sind kurz und es gibt verhältnismäßig wenige Designbeschränkungen.

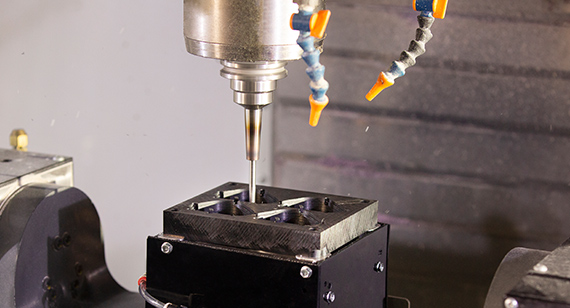

- CNC-Bearbeitung: Die Herstellungsgeschwindigkeit kommt dem 3D-Druck gleich. Insbesondere Endprodukte aus Metall können damit direkt aus dem dafür vorgesehenen Material gefertigt werden. Nachteile der CNC-Bearbeitung gegenüber dem 3D-Druck sind die geringere Gestaltungsfreiheit und die mitunter höheren Kosten.

Auch die Teilegröße, die Oberflächenqualität sowie die Maße/Auflösung spezieller Produktmerkmale sollten bei der Wahl des Services für die Prototypenherstellung berücksichtigt werden.

Ungeachtet der für den Kunststoffprototyp gewählten Fertigungstechnologie ist am Ende entscheidend, dass sich Ihr Teil mit der vorgesehenen Produktionsmethode herstellen lässt. Achten Sie daher bei der Fertigung eines Prototyps im 3D-Druck darauf, dass das Teil später beispielsweise auch spritzgegossen werden kann, wenn die Stückzahlen steigen.

Die Fertigungsoptionen für die Prototypenherstellung sollten sorgfältig abgewogen werden.

3D-Druck von Kunststoffprototypen

Werfen wir zu Beginn kurz einen Blick auf die Technologie, mit der vor über dreißig Jahren das Rapid Prototyping ins Leben gerufen wurde: den 3D-Druck. Das erste Fertigungsverfahren dieser Art war die Stereolithografie (SLA). Mittlerweile können Hersteller zwischen verschiedenen Technologien wählen, darunter selektives Lasersintern (SLS) und Jetting-Verfahren wie PolyJet und Multi Jet Fusion (MJF).

In unseren zahlreichen Design-Tipps zu diesen Technologien finden Sie technische Details zur Genauigkeit, Rohstoffauswahl und Oberflächenqualität. Sie alle eignen sich hervorragend für die Prototypenherstellung. Mit manchen lassen sich auch schnell robuste Fertigteile in Kleinserien produzieren. Hier noch ein paar weitere Vor- und Nachteile des 3D-Drucks.

Vorteile des 3D-Drucks

- Kostengünstig: Da beim 3D-Druck keine Aufspannvorrichtungen oder Schneidwerkzeuge erforderlich sind, lassen sich Teile in der Regel kostengünstiger als mit anderen Verfahren produzieren. Kosten entstehen lediglich für das Rohmaterial, die Arbeitszeit und gegebenenfalls die Nachbearbeitung (später mehr dazu).

- Kurze Vorlaufzeiten und schnelle Iterationen: Da die beim Spritzguss erforderlichen Werkzeuge und üblichen Maschineneinrichtungen wegfallen, sind die Vorlaufzeiten kurz. Außerdem reicht das Bauvolumen der Drucker oft aus, um mehrere aufeinanderfolgende Iterationen zu produzieren.

- Erhöhte Designfreiheit: Dem 3D-Druck wird eine „unbegrenzte Designfreiheit“ nachgesagt. Natürlich gibt es auch hier gewisse Einschränkungen, aber dennoch lassen sich damit in einem Durchgang deutlich komplexere Baugruppen fertigen als mit den anderen Verfahren. Dadurch müssen weniger unterschiedliche Teile produziert werden, was die Lieferkette vereinfacht. Soll das Teil am Ende in größeren Mengen im Spritzgussverfahren hergestellt werden, ist wie bereits erwähnt auf die Machbarkeit zu achten.

Nachteile des 3D-Drucks

- Mechanische Eigenschaften: Die für den 3D-Druck verwendeten Harze und Pulver sind den Materialien des Endprodukts oft nur ähnlich. Sie kommen den geformten und maschinell bearbeiteten Materialien nahe (und sind ihnen zum Teil sogar überlegen). Viele davon eignen sich zwar für die Herstellung von Fertigteilen, sind aber kein direkter Ersatz für das Endmaterial.

- Oberflächenqualität: Durch den schichtweisen Aufbau haben schräge Wände von 3D-gedruckten Teilen immer eine gewisse „treppenartige“ Oberfläche. Diese lässt sich zwar durch Vapour Smoothing, Polieren oder Schleifen glätten, was aber den Zeit- und Kostenaufwand erhöht.

- Begrenzte Farboptionen: Im 3D-Druck hergestellte Teile sind standardmäßig weiß, schwarz, grau oder transparent. Sie können im Anschluss gefärbt oder lackiert werden, was mit einem (wenn auch üblichen) Nachbearbeitungsschritt verbunden ist.

CNC-Bearbeitung von Kunststoffprototypen

Protolabs ist seit jeher für seine schnellen Bearbeitungszeiten bekannt. Mit unseren eigens entwickelten, standardisierten Werkzeugsätzen können wir Ihre Teile nach Ihren Wünschen bearbeiten und innerhalb von ein bis zwei Tagen liefern. Die Vorlaufzeit ist ähnlich wie beim 3D-Druck und auch der Preis ist nicht wesentlich höher (je nach Teilegeometrie, Menge und weiteren Faktoren). Natürlich gibt es zwischen CNC-bearbeiteten und 3D-gedruckten Teilen auch Unterschiede:

Vorteile der CNC-Bearbeitung

- Fertigung aus dem Endmaterial: Bei manchen Prototypen ist es wichtig, diese aus dem tatsächlichen Produktionsmaterial zu fertigen. Dies kann der Fall sein, wenn Teile einer Funktionsprüfung und Validierung unterzogen werden sollen oder wenn der Kunde eine bessere Vorstellung von der Optik und Haptik des Enddesigns erhalten möchte.

- Produktionsmengen: Am kostengünstigsten erweist sich der 3D-Druck in der Regel bei kleinen Stückzahlen. Mit den neueren Technologien lassen sich zwar auch größere Mengen relativ günstig produzieren, doch die CNC-Bearbeitung ist ab einer zweistelligen Stückzahl nach wie vor billiger und schneller, da sich die Rüstkosten mit zunehmender Menge besser amortisieren.

- Kurze Vorlaufzeiten und schnelle Iterationen: ie CNC-Bearbeitung ist so schnell wie der 3D-Druck, mitunter sogar schneller. Teile können innerhalb eines Werktages gefertigt werden.

Nachteile der CNC-Bearbeitung

- Teilegeometrie: Wie bereits erwähnt, ist der 3D-Druck bei komplexen Teilen der eindeutige Favorit. Merkmale, die sich mit dem 3D-Drucker einfach erzielen lassen, können bei der CNC-Bearbeitung Probleme bereiten. Dies gilt unter anderem bei für Schneidwerkzeuge unerreichbaren Aussparungstiefen, geringen Wandstärken, die zu Rattermarken führen können, extrem tiefen Löchern mit geringem Durchmesser und diversen anderen Teilemerkmalen.

- Mehrteilige Baugruppen: CNC-bearbeitete Teile werden im Anschluss häufig zu einer Baugruppe verschraubt oder verschweißt, was zusätzliche Kosten verursacht. Auch hier bietet der 3D-Druck bei Kleinserien eindeutig Vorteile. Bei steigenden Stückzahlen ist jedoch sicherzustellen, dass eine wirtschaftliche Fertigung weiterhin möglich ist.

Egal, ob Quick-turn-Spritzguss, CNC-Bearbeitung oder 3D-Druck, jedes Verfahren bietet in der Phase der Prototypenherstellung einzigartige Vorteile.

Spritzguss für Kunststoff-Prototyping

Bisher kam der Kunst-Stoffspritzguss aus Kostengründen nicht für die Prototypenherstellung infrage. Die für die Herstellung der Kunststoffteile erforderlichen Massenproduktionswerkzeuge sind teuer und erfordern mitunter eine monatelange Entwicklungsphase. Bei Protolabs haben wir auch dafür eine Lösung gefunden. Mit unseren Quick-turn-Aluminiumwerkzeugen lassen sich Hunderte von Prototypen binnen einer Woche anfertigen.

Ob Sie sich für diesen Service entscheiden, hängt im Grunde nur von ein oder zwei Kriterien ab. Wenn Sie hundert oder mehr spritzgegossene Prototypen für Funktionsprüfungen benötigen, erhalten Sie mit Quick-turn-Werkzeugen schnell Teile aus echtem Material. Die Toleranzen und Oberflächenqualität sind nahezu mit den Kennzahlen der späteren Fertigprodukte vergleichbar. Quick-turn-Werkzeuge können auch zur Überbrückung eingesetzt werden, bis das Produktionswerkzeug fertiggestellt ist, oder für Pilotläufe, um das Formteildesign zu testen.

Einziger Nachteil ist jedoch der Zeitfaktor. Es braucht Zeit, um das Werkzeug zu entwerfen, herzustellen, zu testen und zu optimieren. Das Verfahren ist dennoch erheblich schneller und weitaus kostengünstiger als die Verwendung von Hartmetallwerkzeugen. Trotzdem sollte geprüft werden, ob sich das unmittelbare Problem mittels 3D-Druck oder CNC-Bearbeitung nicht doch günstiger lösen lässt. Wenn Sie sich trotz der vorangegangenen Erläuterungen unsicher sind, welcher Service die beste Wahl ist, sprechen Sie gerne mit unseren Technikern oder laden Sie Ihren Teileentwurf auf unsere digitale Angebotsplattform hoch. Sie erhalten zu Ihrem Angebot automatisch eine Rückmeldung zur Machbarkeit Ihres Designs (Design for Manufacturability, DFM) und können die möglichen Optionen abwägen. Wir wünschen Ihnen viel Erfolg mit Ihren Kunststoffprototypen.