Qualitätskontrollen und Standards beim Spritzguss

Wir nutzen digitale Prozesse, wissenschaftliche Spritzgusstechnik und Prüfberichte, um konsistent hochwertige Teile zu produzieren:

- Fertigungsanalysen

- Parameter- und prozessoptimierter Spritzguss und Prozessqualifizierung

- Qualitätsberichte

- GD&T-Spezifikationen

ISO 9001:2015

Um konsistent hochwertige Spritzgussteile zu liefern, ist es wichtig, die Teile nicht nur während der Produktion zu prüfen, sondern auch im Anschluss zu kontrollieren und zu messen. Um hochwertige Spritzgussteile zu erzielen, ist es bei deren Entwurf wichtig, den Fertigungsprozess zu berücksichtigen. Daher erhalten Sie zu jedem Angebot für ein Spritzgussteil auch eine Designanalyse. Eine frühzeitige Fertigungsanalyse kann teure Überarbeitungen vermeiden, die Entwicklungszeit verkürzen und den Spritzgussprozess vorhersehbar machen. Wir sagen Ihnen vor der Bestellung Ihrer Teile, ob Änderungen an Ihrem Design erforderlich sind. Außerdem erhalten Sie Empfehlungen zur besseren Formbarkeit sowie weitere nützliche Informationen, um zu verstehen, wie das finale Teil spritzgegossen wird.

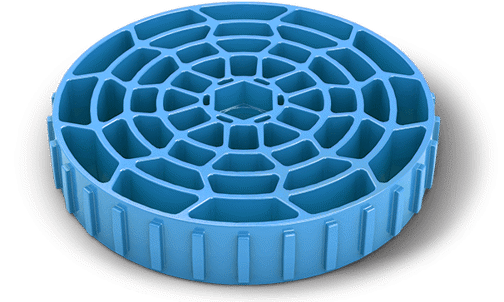

DFM-Analyse (Design for Manufacturing)

Wenn Sie über unser Online-Angebotssystem ein Angebot anfordern, erhalten Sie neben Preisangaben auch eine Fertigungsanalyse. Der erste Schritt im digitalen Fertigungsprozess kann es den Kunden ermöglichen, mehrere Entwürfe gleichzeitig zu testen und so schneller zur Designvalidierung zu gelangen, was den Entwicklungszyklus verkürzt.

Wie unsere Fertigungsanalyse die Qualität von Spritzgussteilen verbessern kann:

- Erkennung dicker Wände

- Erkennung unzureichender Formschrägen

- Optimale Position des Anguss

- Optimale Position der Auswerferstifte

Design-Support von Spritzgussexperten

Designberatungsservice: Arbeiten Sie direkt mit einem unserer Spritzguss-Anwendungstechniker zusammen, um die Formbarkeit Ihres Designs zu optimieren. Stellen Sie sich vor, Sie hätten Ihren eigenen Spritzgussberater in Ihrem Team. Während des gesamten Prozesses wird unser Anwendungstechniker mit Ihnen zusammenarbeiten, um Ihre Designziele zu verstehen, die in Ihrem Online-Angebot enthaltene Fertigungsanalyse zu überprüfen und Änderungen an der 3D-CAD-Datei vorzunehmen.

Protolabs Überarbeitungsvorschlag (Protolabs Proposed Revision, PPR): Mitunter bieten wir Ihnen einen überarbeiteten Vorschlag Ihres CAD-Modells in Form einer Protolabs Proposed Revision (PPR) an. In der neuen CAD-Datei sind bereits die empfohlenen Änderungen enthalten. Sie können das überarbeitete Modell anschließend direkt verwenden oder die Änderungen in Ihr Originalmodell übertragen. Sobald das Teil nach der DFM-Analyse und einem etwaigen Überarbeitungsvorschlag (PPR) genehmigt wurde, führt Protolabs den letzten Schritt vor der eigentlichen Produktion aus: die digitale Vorbereitung.

Parameter- und prozessoptimierter Spritzguss: Konsistent hochwertige Teile

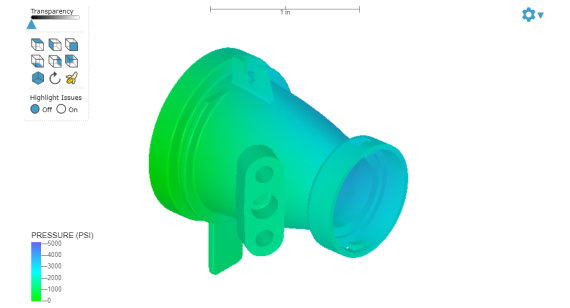

Mithilfe eines optimierten Spritzgussprozesses bzw. Decoupled Moulding fertigen wir konsistente, reproduzierbare Teile für unsere Spritzgusskunden: Wir entwickeln, optimieren und dokumentieren den idealen Einrichtungsprozess jedes Spritzgussprojekts. Damit stellen wir sicher, dass wir bei jeder Charge denselben Prozess und identische Parameter verwenden. Jegliche Änderungen werden zur Nachverfolgbarkeit dokumentiert.

Es spielt dabei keine Rolle, ob wir das Teil wiederholt mit derselben oder einer anderen Spritzgussmaschine herstellen oder mehrere Monate zwischen den Chargen liegen. Durch den parameter- und prozessoptimierten Spritzguss stellen wir die Konsistenz der Teile und Chargen sicher, da der Einrichtungsprozess des Werkzeugs exakt dokumentiert wird. Dies ermöglicht es, die speziellen Anforderungen des jeweiligen Kunststoffs und die Maßvorgaben zu erfüllen.

Indem wir diesen branchenspezifischen Best Practices folgen, sorgen wir durch die Steuerung des Füll-, Pack- und Haltevorgangs dafür, dass jedes Teil dem vorherigen gleicht. Sie profitieren dadurch gleich von zwei wichtigen Vorteilen: konsistentere, hochwertigere Teile und Prüfberichte zur Qualifizierung.

Qualitätssicherung durch unseren CTQ-Bericht

Der CTQ-Bericht (Critical to Quality) ist Teil unseres Prüfprozesses. Sie finden darin Angaben zu fünf kritischen Merkmalen oder Abmessungen, die für die Funktionalität und Leistung Ihres Teils entscheidend sind. Sie erhalten den Bericht zu allen On-Demand-Werkzeug-Bestellungen. Er beinhaltet einen Bericht zur Erstmusterprüfung sowie einen Fähigkeitsnachweis für 30 Teile. Einfach ausgedrückt können Sie mithilfe unseres CTQ-Prozesses ermitteln, welche Aspekte Ihrer Teile wirklich wichtig und welche zweitrangig sind. Dies stellt sicher, dass die bestellten Teile mit Ihrem Modell übereinstimmen.

Die Vorteile unseres CTQ-Berichts:

- Qualitätsfeedback während des Prozesses ohne Auswirkung auf die Vorlaufzeit

- Kosten- und Zeitersparnis, da sich eigene Messungen erübrigen

- Messbericht zur Qualifizierung der Muster

- Wichtige Erkenntnisse über Design und Materialleistung für aktuelle und zukünftige Wiederholungen

- Optimierte Teilegenauigkeit und Einhaltung der kundenspezifischen kritischen Abmessungen

Wir bieten im Rahmen unseres CTQ-Prozesses die Prüfung der folgenden GD&T-Merkmale:

- Position

- Ebenheit

- Geradheit

- Rundheit

- Parallelität

- Rechtwinkligkeit

- Konzentrizität

- Zylindrizität

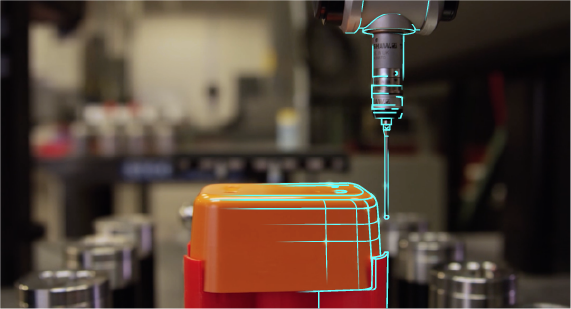

Wie werden Teile gemessen?

Als führender industrieller Fertigungspartner verwenden wir branchenübliche Koordinatenmessgeräte (KMG) in Form von Messschiebern und Prüfstiften. Das Besondere an unserem Verfahren ist, dass wir die Prüfung dank unserer patentierten Automatisierungstechnologie während des Prozesses durchführen können, wodurch keine zusätzlichen Kosten oder Vorlaufzeiten anfallen.

Die Teile werden in äquidistanten Schritten von n/30 gemessen, wobei „n“ die Gesamtbestellmenge der Teile ist. Neben den Messdaten jedes Teils finden Sie in dem CTQ-Bericht auch den durchschnittlichen Messwert, die Standardabweichung sowie einen Prozessfähigkeitsindex (Cpk) für alle kritischen Abmessungen.

Zusätzliche Qualitätsmerkmale

Produktionsteil-Annahmeprozess (Production Part Approval Process, PPAP)

PPAP bezeichnet einen in der Automobilindustrie verwendeten Qualitätsprüfungsprozess. Damit wird verifiziert, dass ein Produktionsprozess zuverlässig wiederholt ein hochwertiges Teil liefern kann. Die PPAP-Prüfung umfasst 18 Punkte, die von der Bestätigung durch den Kunden bis zur Produktion des Musterteils reichen.

Sie benötigen schnell hochwertige Spritzgussteile?

Fordern Sie noch heute ein Online-Angebot an.