Stereolithographie (SLA)

SLA-3D-Druckservice für die Erstellung von Rapid Prototyping. Erhalten Sie ein unverbindliches Online-Angebot.

Zu den Abschnitten gelangen

→ Designempfehlungen

→ SLA-Materialoptionen

→ Materialeigenschaften vergleichen

→ Zusatzdienstleistungen

→ Was ist SLA?

→ Wie funktioniert SLA?

→ Warum SLA für Ihr 3D-Druckprojekt?

Die Stereolithografie (SL) ist ein industrielles 3D-Druckverfahren, mit dem Konzeptmodelle, kosmetische Rapid Prototypes und komplexe Teile mit komplizierten Geometrien in nur einem Tag hergestellt werden können. Stereolithographie-Teile können in einer großen Auswahl an Materialien hergestellt werden, extrem hohe Auflösungen der Merkmale und hochwertige Oberflächen sind mit SLA möglich.

Ideal für:

- Bauteile mit hohen Genauigkeitsanforderungen von 0,07 mm

- Gute Oberflächenqualität für kosmetische Prototypen

- Tests der Form und Passgenauigkeit

Designempfehlungen: Stereolithographie

Unsere grundlegenden Richtlinien für die Stereolithografie enthalten wichtige Designüberlegungen, die dazu beitragen, die Machbarkeit von Teilen zu verbessern, das kosmetische Erscheinungsbild zu steigern und die Gesamtproduktionszeit zu reduzieren.

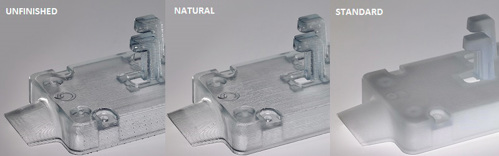

Leitfaden zur Oberflächenbehandlung beim 3D-Druck

Unser Leitfaden zur Oberflächenveredelung beim 3D-Druck gibt Ihnen einen schnellen Überblick über unsere Veredelungsmöglichkeiten und was Sie erwarten können, wenn Ihre 3D-gedruckten Teile bei Ihnen eintreffen.

Leitfaden für 3D-Druck-Oberflächenbehandlungen

SLA-Materialoptionen

Nachstehend finden Sie Ihre SLA-Materialoptionen bei Protolabs. Wir bieten eine große Auswahl an thermoplastischen Materialien sowie Nachbearbeitungsoptionen zur Verbesserung der kosmetischen Eigenschaften und der Materialeigenschaften. Beachten Sie, dass jede aufgeführte Eigenschaft auf der X-Y-Ebene gemessen wird.

ABS-ähnlich Weiß (Accura Xtreme White 200)

expand_less expand_moreABS-ähnlich Weiß (Accura Xtreme White 200) ist ein weit verbreitetes

SLA-Material für allgemeine Zwecke. In Bezug auf Flexibilität und Festigkeit ist dieses Material zwischen geformtem Polypropylen und geformtem

ABS einzustufen und ist damit eine gute Wahl für funktionsfähige Prototypen. Teile bis zu einer Größe von 736 mm x 635 mm x 533 mm können mit ABS-ähnlich Weiß hergestellt werden. Ziehen Sie es also

primär in Betracht, wenn Sie einen großen Teileumfang benötigen.

Primäre Vorteile

- Langlebiger, universell einsetzbarer Kunststoff

- Für besonders große Teile geeignet

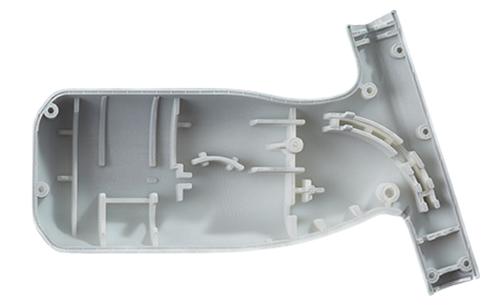

ABS-ähnlich Grau (Accura Xtreme Grey)

expand_less expand_moreABS-ähnlich Grau (Accura Xtreme Grey) ist ein weit verbreitetes SLA-Material für allgemeine Zwecke. In Bezug auf Flexibilität und Festigkeit ist dieses Material zwischen geformtem Polypropylen und geformtem ABS einzustufen und ist damit eine gute Wahl für funktionsfähige Prototypen. ABS-ähnlich Grau bietet die höchste HDT unter den ABS-ähnlichen SLA-Kunststoffen.

Primäre Vorteile

- Langlebiger Allzweckkunststoff

- Höchste HDT der ABS-ähnlichen SLA-Kunststoffe

ABS-ähnlich Schwarz (Accura Black 7820)

expand_less expand_moreABS-ähnlich Schwarz (Accura Black 7820) ist ein weit verbreitetes Allzweckmaterial. Die tiefschwarze Farbe und die glänzenden, nach oben zeigenden Flächen in einem Oberprofil bieten das Aussehen eines Formteils, während in einem Seitenprofil Schichtlinien sichtbar sein können. Accura Black 7820 hat außerdem eine geringe Feuchtigkeitsaufnahme (0,25% nach DIN EN ISO 62), so dass die Teile formstabiler sind. Im Vergleich zu anderen SLA-Materialien liegt es bei allen mechanischen Eigenschaften im Mittelfeld.

Primäre Vorteile

- Geringe Feuchtigkeitsaufnahme

- Glänzendes äußeres Erscheinungsbild

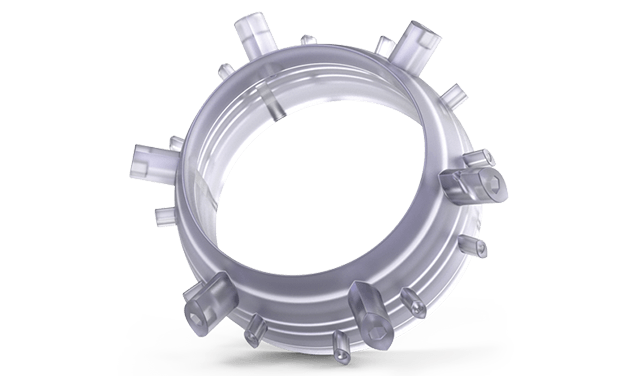

ABS-ähnlich lichtdurchlässig/durchsichtig (WaterShed XC 11122)

expand_less expand_moreABS-ähnlich lichtdurchlässig/durchsichtig (WaterShed XC 11122) bietet eine einzigartige Kombination aus geringer Feuchtigkeitsaufnahme (0,35% nach DIN EN ISO 62) und nahezu farbloser Transparenz. Um eine funktionelle Klarheit des Teils zu erreichen, sind Nachbearbeitungen erforderlich. Das Teil behält auch danach eine hellblaue Färbung. WaterShed eignet sich zwar für allgemeine Anwendungen, ist aber die beste Wahl für Strömungsvisualisierungsmodelle, Lichtleiter und Linsen.

Primäre Vorteile

- Geringste Feuchtigkeitsaufnahme von SLA-Kunststoffen

- Funktionale Transparenz

MicroFine™ Green

expand_less expand_moreMicroFine™ ist ein speziell formuliertes Material, das in den Farben Grün erhältlich ist und exklusiv von Protolabs angeboten wird. Dieser ABS-ähnliche Duroplast wird in den maßgeschneiderten Maschinen von Protolabs gedruckt, um hochauflösende Merkmale mit einer Größe von nur 0,05 mm zu erzielen. MicroFine ist ideal für kleine Teile, die in der Regel kleiner als 25,4 mm x 25,4 mm x 25,4 mm sind. In Bezug auf die mechanischen Eigenschaften liegt MicroFine im mittleren Bereich der SLA-Materialien für Zugfestigkeit und Modul und am unteren Ende für Schlagzähigkeit und Dehnung.

Primäre Vorteile

- Produziert Teile mit höchster Auflösung

- Ideal für besonders kleine Teile

PC-ähnlich Advanced High Temp (Accura 5530)

expand_less expand_morePC-ähnlich Advanced High Temp (Accura 5530) erzeugt starke, steife Teile mit hoher Temperaturbeständigkeit. Eine thermische Nachhärtungsoption kann die HDT auf bis zu 250 °C bei einer Belastung von 0,46 MPa erhöhen. Accura 5530 hat den höchsten E-Modul aller ungefüllten SLA-Materialien und ist dafür bekannt, dass es beständig gegen Kfz-Flüssigkeiten ist. Durch die thermische Aushärtung ist Accura 5530 jedoch weniger haltbar, was zu einer zu 50% verringerten Dehnung führt.

Primäre Vorteile

- Hoher Elastizitätsmodul

- Höhere Widerstandsfähigkeit gegen erhitzte Flüssigkeiten

Keramik-ähnlich Advanced High Temp (PerFORM)

expand_less expand_moreKeramik-ähnlich Advanced High Temp (PerFORM) weist die höchste Zugfestigkeit und den höchsten E-Modul auf und ist damit das steifste Leistungsmaterial unter den SLA-Materialien. Wenn die Option der thermischen Aushärtung auf Teile aus PerFORM angewendet wird,

weist es die höchste HDT (bis zu 268 °C bei 0,46 MPa Belastung) der

SLA-Materialien auf.

Primäre Vorteile

- Steifster SLA-Kunststoff

- Höchste HDT von SLA-Kunststoffen

True Silicone

expand_less expand_moreTrue Silicone ist 100 % reines Silikon. Das Material weist eine hohe Beständigkeit gegenüber rauen Umgebungsbedingungen, verschiedenen Säuren, Basen und unpolaren Lösungsmitteln auf. True Silicone wird typischerweise im Gesundheitswesen wie beispielsweise für Prothesen, Ohrstöpsel oder Wearables sowie in anderen Industriezweigen, z. B. in der Automobilindustrie oder im Maschinenbau, für Produkte wie Dichtungen, Schläuche und Dichtungen verwendet.

Primäre Vorteile

- Hohe Temperatur- und Verschleißbeständigkeit

- Elastizität und hohe Reproduzierbarkeit nach Verformung oder Belastung

Materialeigenschaften vergleichen

| Material | Farbe | Zugfestigkeit (x-y-Ebene) | E-Modul (x-y-Ebene) | Bruchdehnung (x-y-Ebene) |

|---|---|---|---|---|

| ABS-ähnlich Weiß (Accura Xtreme White 200) |

Weiß | 55 MPa ± 10 MPa | 3300 MPa ± 400 MPa | 5% ± 5% |

| ABS-ähnlich Grau (Accura Xtreme Gray) |

Grau | 40 MPa ± 8 MPa | 2000 MPa ± 400 MPa | 9% ± 5% |

| ABS-ähnlich Schwarz (Accura 7820) |

Schwarz | 55 MPa ± 10 MPa | 3000 MPa ± 400 MPa | 5% ± 3% |

| ABS-ähnlich lichtdurchlässig/durchsichtig (WaterShed XC 11122) | Translucent/Clear | 55 MPa ± 10 MPa | 2900 MPa ± 400 MPa | 6% ± 3% |

| MicroFine™ Green |

Green | 60 MPa ± 10 MPa | 2600 MPa ± 400 MPa | 8% ± 4% |

| PC-ähnlich Advanced High Temp* (Accura 5530) | Translucent/Amber | 45 MPa ± 10 MPa | 3900 MPa ± 400 MPa | 1,5% ± 1% |

| Keramik-ähnlich Advanced HighTemp* (PerFORM) |

Weiß | 75 MPa ± 10 MPa | 10,500 MPa ± 1000 MPa | 1% ± 0,5% |

*Die aufgeführten Eigenschaften basieren auf thermischer Aushärtung

Diese Zahlen sind Näherungswerte und hängen von einer Reihe von Faktoren ab, einschließlich, aber nicht beschränkt auf Maschinen- und Prozessparameter. Die Angaben sind daher nicht verbindlich und gelten nicht als zertifiziert. Wenn die Leistung entscheidend ist, sollten Sie auch unabhängige Labortests von Zusatzwerkstoffen oder Endteilen in Betracht ziehen.

Zusatzdienstleistungen

Die kundenspezifische Veredelung ist eine Mischung aus Wissenschaft, Technologie und Kunst, mit der ein Teil genau nach Ihren Wünschen gestaltet werden kann. Die Veredelungen umfassen:

- Soft-Touch-Lackierung

- Veredelung klarer Teile

- Lackierte Oberflächen

- Maskierung

- Farbanpassung

Ressourcen

Über Stereolithographie

Was ist Stereolithographie?

expand_less expand_moreWas ist Stereolithographie?

Stereolithographie ist ein 3D-Druckverfahren, bei dem ein computergesteuerter, beweglicher Laserstrahl zum Einsatz kommt, der mithilfe von CAD/CAM-Software programmiert wurde.

Die Stereolithografie (SL) ist ein industrielles 3D-Druckverfahren, mit dem Konzeptmodelle, kosmetische Rapid Prototypes und komplexe Teile mit komplizierten Geometrien in nur einem Tag hergestellt werden können. Stereolithographie-Teile können in einer großen Auswahl an Materialien hergestellt werden, extrem hohe Auflösungen der Merkmale und hochwertige Oberflächen sind mit SL möglich. Wir bieten auch eine Reihe von sekundären Dienstleistungen an, wie z.B. Lackierung, Nachbearbeitung und Messung und Inspektion, um das Finish Ihres 3D-gedruckten Projektdesigns weiter zu verbessern.

Die Designempfehlungen für Stereolithografie helfen Ihnen, die Möglichkeiten und Grenzen zu verstehen.

Warum Stereolithographie für Ihr 3D-Druckprojekt?

expand_less expand_moreWarum Stereolithographie für Ihr 3D-Druckprojekt?

SL ist eine hervorragende Wahl bei Rapid Prototyping und Projektdesigns, welche die Produktion sehr genauer und detailreicher Teile erfordern. Das Verfahren eignet sich ideal zur Herstellung von Anschauungsobjekten, anhand derer Konzeptideen validiert und ergonomische Tests durchgeführt werden können. Wir bieten auch eine Reihe von Zusatzdienstleistungen wie Galvanisieren und Lackieren an, um das Oberflächenfinish Ihres 3D-gedruckten Projektdesigns weiter zu optimieren.

Materialdatenblätter zur Stereolithographie finden Sie in unserem Leitfaden zum Werkstoffvergleich.

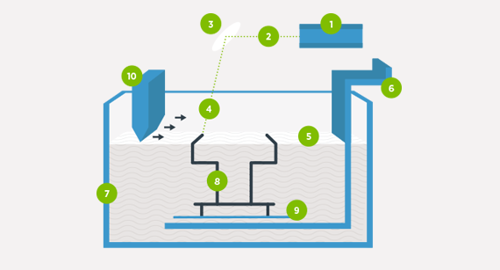

Wie funktioniert Stereolithographie?

expand_less expand_moreWie funktioniert Stereolithographie?

Bei der Stereolithographie kommt zur Erzeugung der Bauteile ein ultravioletter Laser zum Einsatz, durch dessen Strahlung das duroplastische Harz lokal ausgehärtet wird. Spezifisch für das Stereolithographie-Verfahren ist, dass Support- oder auch Stützstrukturen benötigt werden, die das Teil während des Bauprozesses stützen und es mit der Bauplattform verbinden. In einem ersten Schritt werden diese Stützkonstruktionen Schicht für Schicht aufgetragen, im nächsten entsteht das eigentlichen Bauteil. Nachdem eine Schicht auf der Harzoberfläche ausgehärtet ist, wird die Bauplattform abgesenkt und eine nächste Harzschicht aufgetragen. Dieser Vorgang wird iterativ Schicht für Schicht wiederholt, bis der Bauprozess abgeschlossen ist.

Die neu gebauten Teile werden aus der Maschine entnommen und die Reste des Ausgangsmaterials im Labor mit Lösungsmitteln entfernt. Wenn die Teile komplett gereinigt sind, wird die Stützkonstruktion manuell entfernt. Danach erfolgt der Aushärtungsprozess durch UV-Behandlung, um die äußere Oberfläche der Teile vollständig zu verfestigen. Der letzte Schritt im SL-Verfahren ist die Nachbearbeitung der Teileoberflächen entsprechend den Kundenvorgaben. Mittels SL gebaute Teile sollten so wenig wie möglich gegenüber UV-Licht und Feuchtigkeit ausgesetzt werden, um Verfärbungen und Verzug, die normalerweise mit der Zeit auftreten, zu vermeiden.

Vorteile der Stereolithographie

expand_less expand_moreVorteile der Stereolithographie

- Wettbewerbsfähige Preise

- Erstklassiges Oberflächenfinish

- Problemloses Reproduzieren komplexer Geometrien

- Eine der besten Oberflächenqualitäten, die sich mit additiven Verfahren erzielen lassen

Wofür wird Stereolithographie eingesetzt?

expand_less expand_moreWofür wird Stereolithographie eingesetzt?

Stereolithographie eignet sich zur Herstellung akkurater Prototyen und Modelle.

Die Stereolithographie wird oft zur Erstellung akkurater 3D-Modelle von menschlichen Körperregionen verwendet, die zur Diagnose und zur Planung von Design und Fertigung von Implantaten dienen. Sie eignet sich auch für Konzeptmodelle und maßstabsgetreue Modelle.

Stereolithographie wird aufgrund der Genauigkeit und der Fähigkeit, unregelmäßige Formen zu reproduzieren, für die Herstellung von Prototyen zur Designbewertung und zur Validierung von Teilen eingesetzt.

Welche Werkstoffe kommen für die Stereolithographie in Frage?

expand_less expand_moreIm Gegensatz zu früheren Generationen von SL-Anlagen ermöglichen die heutigen Maschinen die Auswahl aus einem breiten Spektrum an Werkstoffen, darunter mehrere Varianten, welche die Eigenschaften von Kunststoffen wie Polypropylen, ABS und glasverstärktes Polycarbonat imitieren. Protolabs bietet viele Variationen dieser Werkstoffe:

Werkstoffauswahl für die Stereolithographie anzeigen

- Polypropylen: Ein flexibler, langlebiger Kunststoff, der ein steifes Polypropylen imitiert. Er hält grober mechanischer Behandlung stand und ist ideal für feine Details: scharfe Kanten, dünne Wände, kleine Löcher usw.

- Polypropylen/ABS-Mischung: Fester, weißer Kunststoff, der einer Polypropylen/ABS-Mischung für die CNC-Bearbeitung ähnlich ist. Gut geeignet für Schnappverschlüsse, Baugruppen und anspruchsvolle Anwendungen.

- ABS: Zu den Variationen der ABS-Imitate gehören ein durchsichtiger Kunststoff mit niedriger Viskosität, der eine transparente Oberfläche erhalten kann, ein undurchsichtiger schwarzer Kunststoff, der fast jedes sichtbare Licht abhält, auch an dünnen Abschnitten, ein durchsichtiger, farbloser, wasserbeständiger Kunststoff, der sich für Linsen und Modelle zur Flussvisualisierung eignet, ein Kunststoff in Mikroauflösung, der die Produktion von Teilen mit äußerst feinen Details und engen Toleranzen ermöglicht.

- Polycarbonat: Ein keramikverstärktes PC-Material, das fest, steif und temperaturbeständig ist, jedoch brüchig sein kann.

Ausführlichere Informationen über 3D-Druck und Stereolithographie finden Sie in unserem Whitepaper zur Werkstoffwahl.

Einzelheiten zur Werkstoffauswahl finden Sie in unserem Leitfaden zum Werkstoffvergleich. Außerdem können Anwendungstechniker von Protolabs Sie bei der Wahl des Verfahrens und des Werkstoffs unterstützen.

Wenn Sie mit uns über die für Ihr Design verfügbaren Optionen sprechen möchten, wenden Sie sich an den technischen Support von Protolabs unter +49 (0) 89 905002 0 oder senden Sie eine E-Mail an [email protected].

3D-Druck bei Protolabs

In diesem kurzen Video erläutern wir die drei bei Protolabs verfügbaren 3D-Druckdienste anhand von Aufnahmen aus unseren weltweiten Einrichtungen. Wir bieten drei fortschrittliche Verfahren an: Stereolithografie (SL), Selektives Lasersintern (SLS) und Direktes Metall-Lasersintern (DMLS), mit denen sowohl Kunststoff- als auch Metallteile hergestellt werden können und die jeweils unterschiedliche Vorteile bieten.

Unser Hauptunterscheidungsmerkmal ist der Umfang unserer industriellen 3D-Druck-Produktionskapazitäten. Unser 3D-Druckservice ist schnell und wird durch unsere industriellen Prozesse, Wiederholbarkeit und Materialauswahl unterstützt.