Alternative Materialien für den Kunststoff-Spritzguss

Verwenden Sie für Ihre Spritzgussprodukte bei Materialengpässen die folgenden Alternativen für ABS, PC, PP und andere gängige Thermoplaste.

- Alternativer Kunststoff: ASA

- Alternativer Kunststoff: COC

- Alternativer Kunststoff: PCT

- Alternativer Kunststoff: PEEK

- Alternativer Kunststoff: PEI

- Alternativer Kunststoff: PESU

- Alternativer Kunststoff: PMMA

- Alternativer Kunststoff: PPA

- Alternativer Kunststoff: PPO

- Alternativer Kunststoff: PPS

- Alternativer Kunststoff: PPSU

- Alternativer Kunststoff: PSU

- Alternativer Kunststoff: SPS

Die Bewältigung von Lieferkettenproblemen ist eine ständige Herausforderung, insbesondere in Zeiten von Materialknappheit. Aus diesem Grund haben wir für die gängigsten Materialien eine Liste von Alternativen zusammengestellt. Die Auswahl richtet sich nach den Materialeigenschaften und Funktionen, die Ihre Teile haben sollen. In den einzelnen Abschnitten werden die Materialeigenschaften sowie die Gründe für die alternativen Empfehlungen erläutert.

Sie erhalten dadurch einen Einblick in verschiedene Kunststoffoptionen für die sonst gängigen Thermoplaste im Spritzgussbereich. Bitte beachten Sie, dass möglicherweise nicht alle aufgeführten Materialien stets vorrätig sind. Da der Nachschub variieren kann, kontaktieren Sie uns bitte gerne bezüglich der aktuellen Materialverfügbarkeit.

Mitunter kann auch die Herstellung im 3D-Druck eine Option sein. Um erfolgreiche Ergebnisse zu erzielen, müssen die Materialien für die jeweilige Anwendung geeignet sein.

Weitere Informationen zu Materialien im Allgemeinen sowie detaillierte Datenblätter finden Sie in unserem Leitfaden für den Materialvergleich

Alternativer Kunststoff:: ASA (Acrylnitril-Styrol-Acrylat-Copolymer)

Handelsnamen für ASA: Gelov, Luran

ASA-Copolymere haben eine ausgezeichnete Beständigkeit gegen UV-Bestrahlung, Feuchtigkeit, Hitze und Rissbildung und sind unter allen Acrylnitril-Elastomeren vermutlich am witterungsbeständigsten. Its mechanical properties are similar to acrylonitrile butadiene styrene (ABS) elastomers.

Ihre mechanischen Eigenschaften ähneln denen von Acrylnitril-Butadien-Styrol-Elastomeren (ABS). ASA hat beispielsweise wie ABS eine gute chemische Beständigkeit und hohe Schlagfestigkeit.

ASA ist jedoch äußerst witterungsbeständig und daher besser für Anwendungen im Außenbereich geeignet als ABS. Zu den wichtigsten ASA-Märkten gehören Karosserieteile wie Spiegelgehäuse und Kühlergrills.

ASA-Thermoplaste werden auch in einer Vielzahl anderer Branchen umfassend eingesetzt, wie etwa in der Bau- und Konstruktionsindustrie, für Haushalts-, Elektro- und Elektronikgeräte sowie Sportartikel.

Alternativer Kunststoff:: COC (Cycloolefin-Copolymer)

Diese Copolymere werden zunehmend als bruchsicherer Ersatz für Glas in optischen Linsen und Folien verwendet, insbesondere in medizinischen und elektronischen Anwendungen wie diagnostischen Röhren, Touchscreens (ITO-Folie), Lichtleitern und Reflexionsfolien.

Durch seine ausgezeichnete Biokompatibilität, chemische Beständigkeit und Wasserdampfbarriere eignet sich COC optimal für die Primärverpackung von Arzneimitteln und medizinischen diagnostischen Einwegartikeln.

Darüber hinaus weisen diese Copolymere eine einzigartige Kombination von Eigenschaften auf, wie etwa hohe Lichtdurchlässigkeit, geringe Doppelbrechung, hohe Brechzahl, extrem geringe Wasseraufnahme, ausgezeichnete Biokompatibilität, gute chemische Beständigkeit, äußerst geringe Wasserdampfdurchlässigkeit sowie hohe Steifigkeit, Festigkeit und Härte.

Durch Variieren der Anteile von Norbornen und Ethylen und aufgrund der Gesamtstruktur des Copolymers lassen sich diese Eigenschaften umfassend modifizieren.

Alternativer Kunststoff: PCT (Polycyclohexylendimethylenterephthalat)

Handelsnamen für PCT: Thermx, Eastar

PCT ist ein teilkristallines thermoplastisches Hochleistungspolyester, das durch Polykondensation von Cyclohexandimethanol (CHDM) und Terephthalsäure (TPA) hergestellt wird.

Bei den mechanischen Eigenschaften, einschließlich der Biege-, Schlag- und Zugfestigkeit (30 % Glasfaser), ist es Polyethylenterephthalat (PET, 30 % Glasfaser) ähnlich, während es hinsichtlich seiner Hydrolyse- und Hitzebeständigkeit überlegen ist.

Auch der Schmelzpunkt liegt mit etwa 285 °C deutlich über dem von PET mit 245 °C.

Weitere wichtige Eigenschaften sind eine geringe Feuchtigkeitsaufnahme, hervorragende elektrische Eigenschaften, eine gute chemische Beständigkeit (vergleichbar mit PET und PBT) sowie eine gute langfristige Licht- und Wärmebeständigkeit.

Aufgrund dieser Eigenschaften kommt PCT in der Elektronik- und Automobilindustrie bei Produkten wie Steckverbindern, Relais, Schaltern und Verteilerkästen zum Einsatz. Darüber hinaus eignet es sich in vielen Fällen als hundertprozentiger Ersatz für PBT, wenn eine höhere Temperaturbeständigkeit erforderlich ist.

Gängige Thermoplaste und ihre Materialalternativen |

|---|

|

Kunststoff: ABS ABS (Acrylnitril-Butadien-Styrol-Copolymer) Kunststoff: PC/ABS (Polycarbonat/Acrylnitril-Butadien-Styrol) Kunststoff: HDPE (High-Density Polyethylene, Polyethylen mit hoher Dichte) Kunststoff: HIPS (High-Impact Polystyrene) Kunststoff: PA (Polyamid) bzw. Nylon Kunststoff: PC (Polycarbonate) Kunststoff: PET (Polyethylenterephthalat) Kunststoff: PP (Polypropylen) Kunststoff: PPA (Polyphthalmide) Kunststoff: POM (Acetal) |

Alternativer Kunststoff: PEEK (Polyetheretherketon) und PAEK (Polyaryletherketone) Handelsnamen für PEEK: Victrex, Ketaspire, Thermocomp

Polyaryletherketone (PAEKs) zählen zu den teilkristallinen, technischen Hochleistungsthermoplasten. Sie weisen eine einzigartige Kombination aus thermischer und chemischer Beständigkeit sowie hervorragenden mechanischen Eigenschaften über einen großen Temperaturbereich auf.

Diese Polymerklasse hat auch eine gute Feuerbeständigkeit und elektrische Leitfähigkeit. Für die hohe Wärmebeständigkeit sind die Diphenylenketongruppen verantwortlich, die dem Material eine hohe Festigkeit und Oxidationsbeständigkeit verleihen, das Polymer jedoch steif machen. Seine Flexibilität erhält das Polymergerüst durch Etherbindungen, die ebenfalls zur Wärmebeständigkeit beitragen.

Aufgrund der Störungsanfälligkeit der Lieferkette bieten wir Ihnen in diesem Leitfaden eine Liste alternativer Materialien für Spritzgussteile an.

Manche Arten wie PEEK1 sind extrem zäh und haben eine äußerst hohe Schlagfestigkeit. Aufgrund ihrer teilkristallinen Struktur bleiben viele mechanische Eigenschaften dieser Polymere nahe der Schmelztemperatur erhalten. Sie haben zudem eine sehr geringe Kriechneigung und gute Gleit- und Verschleißeigenschaften. Diese Eigenschaften bleiben über einen großen Temperaturbereich erhalten.

Polyetherketone sind bekannt für ihre ausgezeichnete chemische Beständigkeit gegenüber zahlreichen organischen und anorganischen Chemikalien sowie ihre außergewöhnlich gute Hydrolysebeständigkeit in heißem Wasser. Gegenüber Witterungseinflüssen wie UV-Strahlung2 sind sie nur wenig bis mäßig beständig, weisen dafür aber eine gute Beständigkeit gegen Beta-, Gamma- und Röntgenstrahlen auf. Bestimmte PAEK-Arten haben eine gute Feuerbeständigkeit und erzeugen bei der Verbrennung weniger giftige und korrosive Gase als viele andere Hochleistungspolymere.[1]

PAEKs und Polyethersulfone werden häufig in ähnlichen Anwendungen verwendet. PAEKs haben jedoch aufgrund ihrer teilkristallinen Struktur eine bessere Lösungsmittelbeständigkeit als Polyethersulfone (amorphe Polymere). Die ausgezeichnete Lösungsmittelbeständigkeit kann in vielen anspruchsvollen Anwendungen ein entscheidender Faktor sein.

Ebenso wie Polyethersulfone sind auch Polyetherketone in der Regel gegenüber einem längeren Kontakt mit Salz- bzw. Meerwasser oder Dampf unanfällig. Sie eignen sich daher optimal für medizinische, Unterwasser- und Ventilkomponenten. Aufgrund ihrer guten Verschleißfestigkeit und mechanischen Eigenschaften, einschließlich der hohen Steifigkeit und langfristigen Kriech- und Ermüdungsfestigkeit, können mechanische Teile aus PAEKs in vielen Anwendungen Stahl ersetzen. Beispiele sind Hochgeschwindigkeitsrotoren, komplexe Lagerschalen, Radkappen für Flugzeugfahrwerke sowie P-Klemmen für die Luft- und Raumfahrt. Aufgrund ihrer teilkristallinen Struktur behalten PAEKs nahe der Schmelztemperatur viele ihrer mechanischen Eigenschaften bei. Einige PAEKs haben eine Dauerbetriebstemperatur von mehr als 250 °C.

Manche Arten wie PEEK1 sind extrem zäh und haben eine äußerst hohe Schlagfestigkeit. Aufgrund ihrer teilkristallinen Struktur bleiben viele mechanische Eigenschaften dieser Polymere nahe der Schmelztemperatur erhalten. Sie haben zudem eine sehr geringe Kriechneigung und gute Gleit- und Verschleißeigenschaften. Diese Eigenschaften bleiben über einen großen Temperaturbereich erhalten.

Polyetherketone sind bekannt für ihre ausgezeichnete chemische Beständigkeit gegenüber zahlreichen organischen und anorganischen Chemikalien sowie ihre außergewöhnlich gute Hydrolysebeständigkeit in heißem Wasser. Gegenüber Witterungseinflüssen wie UV-Strahlung2 sind sie nur wenig bis mäßig beständig, weisen dafür aber eine gute Beständigkeit gegen Beta-, Gamma- und Röntgenstrahlen auf. Bestimmte PAEK-Arten haben eine gute Feuerbeständigkeit und erzeugen bei der Verbrennung weniger giftige und korrosive Gase als viele andere Hochleistungspolymere.

PAEKs und Polyethersulfone werden häufig in ähnlichen Anwendungen verwendet. PAEKs haben jedoch aufgrund ihrer teilkristallinen Struktur eine bessere Lösungsmittelbeständigkeit als Polyethersulfone (amorphe Polymere). Die ausgezeichnete Lösungsmittelbeständigkeit kann in vielen anspruchsvollen Anwendungen ein entscheidender Faktor sein.

Ebenso wie Polyethersulfone sind auch Polyetherketone in der Regel gegenüber einem längeren Kontakt mit Salz- bzw. Meerwasser oder Dampf unanfällig. Sie eignen sich daher optimal für medizinische, Unterwasser- und Ventilkomponenten. Aufgrund ihrer guten Verschleißfestigkeit und mechanischen Eigenschaften, einschließlich der hohen Steifigkeit und langfristigen Kriech- und Ermüdungsfestigkeit, können mechanische Teile aus PAEKs in vielen Anwendungen Stahl ersetzen. Beispiele sind Hochgeschwindigkeitsrotoren, komplexe Lagerschalen, Radkappen für Flugzeugfahrwerke sowie P-Klemmen für die Luft- und Raumfahrt. Aufgrund ihrer teilkristallinen Struktur behalten PAEKs nahe der Schmelztemperatur viele ihrer mechanischen Eigenschaften bei. Einige PAEKs haben eine Dauerbetriebstemperatur von mehr als 250 °C.

Alternative Kunststoffe: PEI (Polytherimid)

Handelsnamen für PEI: Ultem, Extem, Thermocomp

Poly(ether)imide (PI, PEI) sind technische Hochleistungsthermoplaste, deren Farbpalette von bernsteinfarben bis transparent reicht. Sie haben hervorragende thermische, mechanische und chemische Eigenschaften und sind oft die beste Wahl für anspruchsvolle Anwendungen, bei denen eine hohe mechanische Festigkeit in Kombination mit hoher Temperatur-, Korrosions- und Verschleißbeständigkeit erforderlich ist.

Die Sorten haben teilweise Dauerbetriebstemperaturen von bis zu 371 °C und halten kurzfristig Temperaturen bis 538 °C bei minimaler thermischer Degradation und minimalem Verlust der mechanischen Eigenschaften stand. PEIs und PIs sind gegenüber den meisten Chemikalien, einschließlich Kohlenwasserstoffen, Alkoholen und halogenierten Lösungsmitteln, beständig und haben eine ausgezeichnete langfristige Kriechfestigkeit. In strukturellen Anwendungen können sie vielfach Metalle und andere Hochleistungswerkstoffe ersetzen. Sie weisen unter variablen Temperatur-, Feuchtigkeits- und Frequenzbedingungen eine ausgezeichnete elektrische Beständigkeit auf.

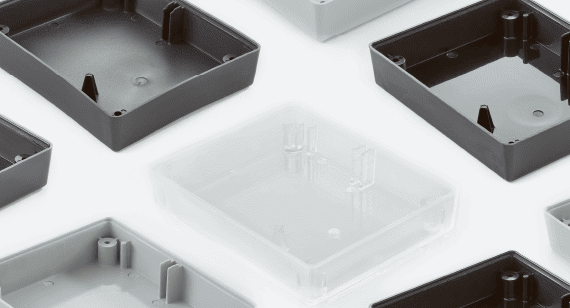

Als Alternative zu den gebräuchlicheren Materialien steht bei Lieferengpässen eine große Auswahl an technischen Hochleistungsthermoplasten zur Verfügung.

Zu den weiteren wichtigen Eigenschaften zählen:

- Hohe Druck- und Kriechfestigkeit

- Ausgezeichnete Beständigkeit gegenüber Spannungsrissen

- Gute Kälteeigenschaften

- Hohe Glasübergangstemperatur bis zu 400 °C (amorphe Kunststoffe)

- Hohe Schmelztemperatur (halbkristalline Kunststoffe)

- Ausgezeichnete langfristige thermisch-oxidative Stabilität

- Inhärent schwer entflammbar

- Minimale Wärmeausdehnung

- Hohe Strahlungsbeständigkeit

- Hohe Reinheit und geringe Ausgasung im Vakuum

- Gute chemische Beständigkeit gegen Säuren, Alkohole, Kraftstoffe, Öle und halogenierte Lösungsmittel

- Ausgezeichnete elektrische Isolationseigenschaften

- Niedrige Wärmeleitfähigkeit

- Gute Verarbeitbarkeit (Extrudieren, Thermoformen, Spritzgießen usw.)

Poly(ether)imide haben jedoch auch gewisse Einschränkungen und Nachteile. Sie sind beispielsweise teuer, erfordern hohe Verarbeitungstemperaturen und können nicht oberhalb ihrer Glasübergangstemperatur verwendet werden, es sei denn, sie werden nachgeglüht.

Poly(ether)imide sind oft eine ausgezeichnete Wahl für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie im Transportwesen. Sie werden oft auch in der Elektronik und für integrierte Schaltungen eingesetzt, da sie die anspruchsvollsten und strengsten Materialspezifikationen erfüllen. Weitere wichtige Anwendungen umfassen Sondengehäuse, Gehäuse für digitale Kartendrucker, Schraubenfedern und Kabelkanäle. Aufgrund der hohen Kosten werden Polyimide und Polyetherimide meist nur eingesetzt, wenn außergewöhnliche Eigenschaften gefordert sind.

Der typische Betriebstemperaturbereich von Polyetherimiden liegt etwa zwischen -270 °C und 300 °C.

Die Bewältigung von Lieferkettenproblemen ist eine ständige Herausforderung, insbesondere in Zeiten von Materialknappheit. Daher finden Sie in diesem Leitfaden Beschreibungen zu den folgenden alternativen Materialien für gängige spritzgegossene Thermoplaste: ASA, COC, PCT, PEEK/PAEK, PEI, PESU, PMMA, PPA, PPO, PPS, PPSU, PSU, SPS.

Alternativer Kunststoff:: PESU (Polyethersulfon)

Handelsnamen für PESU: Ultrason, Veradel

Veradel PESU bietet eine höhere Zähigkeit, Festigkeit und hydrolytische Stabilität als andere transparente technische Kunststoffe. Es widersteht längerer Einwirkung von Wasser, Chemikalien und Temperaturen und hält Endgebrauchstemperaturen zwischen -40 °C und 204 °C stand. Veradel PESU wird für Anwendungen empfohlen, bei denen eine höhere thermische und chemische Beständigkeit, verbesserte mechanische Eigenschaften sowie eine inhärente Feuerbeständigkeit erforderlich sind.

Wichtige sind u. a. folgende Eigenschaften:

- Wärmeformbeständigkeit bis 204 °C

- Inhärent schwer entflammbar

- Gute chemische Beständigkeit

- Ausgezeichnete elektrische Eigenschaften

- Transparenz

- Formstabilität

Veradel PESU wird häufig für Elektrik- und Elektronikkomponenten, Membranen, Anwendungen im Gesundheitswesen und in der Automobilindustrie, Beschichtungen sowie Komponenten mit Lebensmittelkontakt verwendet.

Von allen Polyarylsulfonen (PSU, PESU, PPSU) besitzt PESU die höchste Temperaturbeständigkeit und hinsichtlich der Elastizität die höchste Zugfestigkeit. PESU hat ähnliche Eigenschaften wie PSU, ist jedoch in puncto Schlagfestigkeit und chemischer Beständigkeit überlegen. Das Material weist eine hohe Steifigkeit und Stabilität sowie eine geringe Kerbempfindlichkeit auf. Des Weiteren sind bei der Verwendung von PESU folgende Aspekte zu berücksichtigen:

- Hohe Kosten – kommt daher vorwiegend bei extrem anspruchsvollen Anwendungen zum Einsatz

- Verarbeitung bei hoher Temperatur und hohem Druck

- Empfindlich gegenüber polaren Lösungsmitteln wie Ketonen, chlorierten Lösungsmitteln und aromatischen Kohlenwasserstoffen

- Geringe Beständigkeit gegen UV-Licht

Aufgrund seiner amorphen Eigenschaften hat das Material eine geringe Beständigkeit gegen Spannungsrisse, insbesondere unter Einwirkung von organischen Lösungsmitteln. Wie bereits erläutert ist ein weiterer erheblicher Nachteil der hohe Einkaufspreis – verglichen mit technischen Thermoplasten wie Polyamiden, Polyestern und Polycarbonaten.

Alternativer Kunststoff: PMMA (Polymethylmethacrylat)

Handelsnamen für PMMA: Plexiglas, Delpet, Acrylite, Sumipex, Acrypet

Polymethacrylate sind amorphe Standardthermoplaste mit hoher Transparenz, die sich leicht verarbeiten lassen und für die Herstellung zahlreicher Halbzeuge wie Folien, Stäbe, Rohre und Platten eignen. Das kommerziell wichtigste Methacrylat-Polymer ist Polymethylmethacrylat (PMMA), auch bekannt unter den Handelsnamen Plexiglas, Lucite, Acrylite und Altuglas. Der amorphe Thermoplast eignet sich gut für großvolumige Bauteile. Er hat eine hohe Glasübergangstemperatur (Tg von 125 °C), gute mechanische Eigenschaften sowie eine ausgezeichnete Witterungsbeständigkeit. Das Material ist beständig gegen Öle, Alkane und (verdünnte) Säuren, aber empfindlich gegenüber zahlreichen (polaren) Lösungsmitteln wie Alkoholen, organischen Säuren und Ketonen. Außerdem ist es sehr spröde und seine Schlagfestigkeit und Ermüdungsbeständigkeit sind gering. Zur Erhöhung der Zähigkeit wird PMMA häufig mit Kern-Schale-Kautschuk oder anderen Schlagzähmodifikatoren kombiniert. Diese Kunststoffe bieten eine bis zu 10-mal höhere Schlagfestigkeit als Standard-PMMA, bei gleichzeitig hoher Transparenz. Aufgrund ihrer hohen Transparenz (92 % Lichtdurchlässigkeit) werden gehärtete Acryle oft als leichter und bruchsicherer Ersatz für herkömmliches Glas verwendet. Diese Kunststoffe haben eine ausreichende Schlagfestigkeit für die maschinelle Bearbeitung.

PMMA ist eine kostengünstige Alternative zu Polycarbonat (PC), wenn weder hohe Zähigkeit noch Schlagfestigkeit erforderlich sind. Es ist in einer Vielzahl von Formen wie Platten, Stäben und Rohren erhältlich und wird für Schilder, optische Leiterfasern, architektonische Strukturen, Rückleuchten von Autos, Badewannen und Sanitäreinrichtungen verwendet, um nur ein paar Produkte zu nennen.

Alternativer Kunststoff: PPA (Polyphthalmid)

Handelsnamen für PPA:: Amodel, Zytel, HTN

Eine weitere wichtige Klasse von Polyamiden sind halbaromatische Polyamide, auch Polyphthalamide (PPA) genannt. Die schmelzbaren halbkristallinen Thermoplaste werden durch Kondensation eines aliphatischen Diamins wie Hexamethylendiamin mit Terephthalsäure und/oder Isophthalsäure hergestellt. Der aromatische Anteil umfasst typischerweise mindestens 55 Molprozent der Wiederholungseinheiten in der Polymerkette. Durch die Kombination aus aromatischen und aliphatischen Gruppen reduziert sich die Feuchtigkeitsaufnahme stark, was zu einer hohen Formstabilität führt. PPAs schließen so die Lücke zwischen aliphatischen Nylons wie PA6.6 und PA6 und den deutlich teureren Polyaramiden. Sie sind meist kristallin und zeichnen sich bei erhöhten Temperaturen durch ihre hohe Festigkeit und Steifigkeit aus. Diese Kunststoffe sind jedoch teurer als aliphatische Amide und aufgrund ihres höheren Schmelzpunktes aufwendiger zu verarbeiten. Um die Verarbeitbarkeit zu verbessern und die Kosten zu senken, werden sie mitunter mit aliphatischen Polyamiden wie Nylon 66 gemischt. Die beiden häufigsten halbaromatischen Amide sind Poly(hexamethylenteraphthalamid) (PA 6T) und Poly(hexamethylenisophthalamid) (6I). Diese Kunststoffe haben einen sehr hohen Schmelzpunkt (6T: Tm ≈ 595 K) und Glasübergangstemperatur (6T: Tg ≈ 410 k). Sie zeichnen sich durch hervorragende Formstabilität, geringes Kriechen bei höheren Temperaturen und eine gute chemische Beständigkeit aus, die mit vielen technischen Hochleistungskunststoffen vergleichbar ist.

Teilaromatische Polyamide sind oft eine kostengünstige Alternative zu den teureren vollaromatischen Aramiden. Sie schließen die Lücke zwischen aliphatischen Nylons und den deutlich teureren Polyaramiden. Diese Kunststoffe sind oft eine gute Wahl, wenn die Komponenten längere Zeit aggressiveren Chemikalien und/oder höheren Temperaturen ausgesetzt werden. Zu den gängigen Anwendungen gehören Motorteile, Anschlüsse für Kraftstoffleitungen, Kühlmittelpumpen, Buchsen, Lagerblöcke in Flugzeugmotoren, Ladeluftkühler, Resonatoren, Komponenten von Motorabdeckungen, Hitzeschilde, Kraftstoffabsperrventile, Armaturen für Warmwasserbereiter, Anschlüsse, Hochspannungsbuchsen, Motorgehäuse und Scheinwerferkomponenten.

Alternativer Kunststoff: PPO (Polyphenylenoxid)

Handelsnamen für PPO: Noryl, Tecanyl

PPO hat eine hohe Zug- und Schlagfestigkeit und ist gegen zahlreiche Chemikalien sowie Dampf und heißes Wasser und auch mineralische und organische Säuren beständig, jedoch für Spannungsrisse anfällig. Trotz seiner vielen attraktiven Eigenschaften haben PPO und seine Derivate nur eine begrenzte kommerzielle Anwendung gefunden.

Die Anfälligkeit von PPO gegenüber thermischer Oxidation in Bezug auf seine hohe Glasübergangstemperatur stellt für die Schmelzverarbeitung eine erhebliche Herausforderung dar. Aus diesem Grund werden handelsübliche Kunststoffe oft mit hochschlagfestem und vollständig kompatiblem Polystyrol (HIPS) oder mit Polyamid (PA) gemischt. Gefüllte PPO-Arten werden zum Teil in der Automobil- und Elektronikindustrie eingesetzt, etwa zur Herstellung von Pumpenteilen, Lüfterrädern, Halterungen für Katalysatoren, Stopfen, Isolatoren und Haushaltsartikeln. Handelsübliche (modifizierte) Polyphenylenether sind von Ensinger Ltd. (Tecanyl) und SABIC (Noryl) erhältlich.

Neben reinem PPO sind auch Mischungen aus PPO und Polystyrol und Polyolefinen (PP) erhältlich, die ein breites Spektrum an Flexibilität, Zähigkeit und Feuerbeständigkeit bieten. Die Kunststoffe sind in Qualitäten zum Spritzgießen, Extrudieren und Schäumen erhältlich.

Alternativer Kunststoff: PPS (Polyphenylensulfid)

Handelsnamen für PPS: Fortron, Ryton, Torelina

Der am weitesten verbreitete Polyphenylthioether ist Poly(para-phenylensulfid) (PPS), auch Polyphenylensulfid (PPS) genannt. Der teilkristalline technische Thermoplast hat einen relativ hohen Schmelzpunkt von etwa 287 °C. Aufgrund dessen und der schlechten Löslichkeit sind für die Verarbeitung spezielle Verfahren erforderlich. PPS kann beispielsweise bei Temperaturen zwischen 277 °C und 377 °C formgepresst werden, bei denen das Material weich wird. Vernetzungsreaktionen führen dazu, dass ein gänzlich unlöslicher Kunststoff entsteht. PPS besitzt eine hervorragende thermische und chemische Beständigkeit, eine gute Formstabilität sowie eine hohe Zug- und Biegefestigkeit aufgrund der aromatischen Ringstruktur des Polymergerüsts. Die mechanischen Eigenschaften nehmen zwar mit steigender Temperatur etwas ab, pendeln sich aber bei ca. 122 °C ein. Bis 257 °C sind mäßig hohe mechanische Eigenschaften zu erwarten. PPS wird typischerweise mit Glasfasern oder mineralischen Füllstoffen verstärkt. Diese Arten haben eine verbesserte mechanische Festigkeit, sind merklich steifer (höherer Modul) und weisen bei höheren Temperaturen eine bessere Festigkeit (Wärmeformbeständigkeit) auf. Sie sind zudem schwerer entflammbar und haben erstklassige elektrische und elektronische Eigenschaften, einschließlich einer hervorragenden Durchschlagsfestigkeit, die über einen großen Temperatur- und Frequenzbereich außergewöhnlich stabil ist.

Poly(p-phenylensulfid) ist der am häufigsten verwendete Polythioether. Dieser teilkristalline technische Thermoplast bietet viele attraktive mechanische und elektrische Eigenschaften. Er bietet beispielsweise eine hohe Wärmebeständigkeit sowie eine hervorragende Durchschlagsfestigkeit, die über einen großen Temperatur- und Frequenzbereich außergewöhnlich stabil ist. Aufgrund dieser Eigenschaften wird er in großem Umfang für elektrische und elektronische Teile wie Stecker, Verbinder, Relais, Schalter sowie Gehäuse von elektronischen Teilen verwendet. Weitere Anwendungen umfassen mechanische Teile für den Autobau und die Feinmechanik wie Lufteinlasssysteme, Pumpenteile, Dichtungen, Ventile, Buchsen und Lager, insbesondere für den Einsatz in korrosiven Umgebungen.

Alternativer Kunststoff: PPSU (Polyphenylensulfon)

Handelsnamen für PPSU: Ultrason, Radel

PPSU ist das leistungsstärkste Polysulfon. Es ist bekannt für seine hohe Zähigkeit, Biege- und Zugfestigkeit, seine ausgezeichnete Hydrolysebeständigkeit sowie eine gute chemische und thermische Beständigkeit. Im Vergleich zu den beiden anderen Polyethersulfonen PSU und PES weist es bessere mechanische Eigenschaften auf, ist aber auch teurer und daher weniger verbreitet. Das Material hat insgesamt die beste chemische Beständigkeit aller Polyethersulfone. Es ist beispielsweise sehr beständig gegen wässrige Mineralsäuren, Basen, Oxidationsmittel und die meisten Lösungsmittel. Allerdings können aromatische und sauerstoffhaltige Lösungsmittel, wie Ketone und Ether, bedingt zu Spannungsrissen führen. PPSU ist aufgrund der außergewöhnlichen chemischen Beständigkeit oft eine hervorragende Wahl für Komponenten, die hohen Temperaturen und korrosiven Medien ausgesetzt sind. Beispiele sind Rohrverbindungen, Batteriegehäuse, medizinische Geräteteile und sterilisierbare Produkte in der Gesundheits- und Krankenpflege. Polyphenylsulfon findet auch in der Automobil-, Luft- und Raumfahrtindustrie Anwendung, wenn erstklassige thermische und mechanische Eigenschaften erforderlich sind, die herkömmliche Kunststoffe nicht bieten. Die meisten (ungefüllten) Arten eignen sich jedoch aufgrund der schlechten Witterungs-, Ozon- und UV-Beständigkeit nicht für den Außeneinsatz.

Alternativer Kunststoff: PSU (Polysulfon)

Handelsnamen für PSU: Ultrason, Udel

Polysulfon (PSF, PSU) ist ein amorpher, transparenter und hellbernsteinfarbener Hochleistungsthermoplast, der durch nukleophile aromatische Substitution zwischen Dichlordiphenylsulfon und Dinatriumsalz von Bisphenol A unter Abspaltung von Natriumchlorid hergestellt wird. Der daraus resultierende Kunststoff weist eine gute Schmelzstabilität auf, die den Einsatz herkömmlicher thermoplastischer Verarbeitungsverfahren wie Spritzgießen, Extrusion und Tiefziehen bei der Fertigung ermöglicht. Aufgrund der geringen Formenschrumpfrate lassen sich daraus kleine Teile mit engen Maßtoleranzen herstellen.

PSU hat hervorragende mechanische, elektrische und thermophysikalische Eigenschaften. Viele handelsübliche Arten halten hohen Temperaturen über einen langen Zeitraum stand und haben eine äußerst hohe Zug- und Schlagfestigkeit, die mit der von Polycarbonat vergleichbar ist. Polysulfon weist auch eine ausgezeichnete chemische und hydrolytische Stabilität auf. Es ist zum Beispiel sehr beständig gegen wässrige Mineralsäuren, Basen und Oxidationsmittel und relativ beständig gegen zahlreiche Lösungsmittel. PSU ist jedoch nicht beständig gegenüber aromatischen und einigen milden, polaren Lösungsmitteln wie Benzol, Toluol, Methylethylketon und chlorierten Kohlenwasserstoffen.

Wir haben eine Reihe alternativer Kunststoffmaterialien vorrätig, die hier als Rohmaterial zu sehen sind. Die Auswahl richtet sich nach den Materialeigenschaften und Funktionen, die Ihre Teile haben sollen. Polysulfon ist oft eine ausgezeichnete Wahl für Bauteile, die Dampf und heißem Wasser ausgesetzt sind. Beispiele sind Wasserhahnkomponenten, Innenbauteile von Kaffeemaschinen, sterilisierbare Kunststoffteile wie medizinische Geräte, Heißwasserarmaturen und Rohrleitungsverteiler sowie Membranen für die Wasseraufbereitung, Gastrennung, Hämodialyse, Lebensmittel und Getränke. Polysulfon wird (in ungeschützter Form) jedoch nicht für den Außenbereich empfohlen, da die meisten (ungefüllten) Arten eine schlechte Witterungs- und UV-Beständigkeit aufweisen.

Alternativer Kunststoff: SPS (Syndiotaktisches Polystyrol)

Handelsname für SPS: Xarec

XAREC ist das weltweit erste syndiotaktische Polystyrol (SPS)-Harz. Idemitsu hat dieses einzigartige SPS-Produkt in seinen zentralen Forschungslabors durch die Kombination eines Metallocen-Katalysators mit einem Styrolmonomer geschaffen. Der Metallocen-Katalysator verleiht der Struktur des kristallisierten Polystyrols (SPS) Flexibilität und ermöglicht eine Vielzahl von Benzolringanordnungen. Darüber hinaus ist es mithilfe von fortschrittlicher Legierungs- und Verbundtechnologie gelungen, das kommerzielle Potenzial von SPS als technischem Kunststoff erheblich zu erweitern.

Zu den Highlights von SPS gehören:

- Hydrolysebeständigkeit: Im Vergleich zu Kunststoffen auf der Basis von Polyester und Polyamid bietet SPS eine erstklassige Hydrolysebeständigkeit, die mit der von Polyphenylensulfid vergleichbar ist.

- Chemische Beständigkeit: SPS ist sehr korrosionsbeständig gegen verschiedene Säuren und Laugen und hält Autoölen und Frostschutzmitteln stand.

- Geringes spezifisches Gewicht: Da SPS zu den technischen Kunststoffen mit dem niedrigsten spezifischen Gewicht zählt, lassen sich damit sowohl das Gewicht als auch die Kosten von Teilen reduzieren.

- Wärmebeständigkeit: SPS ist langfristig bei Temperaturen bis 130 °C beständig, bei 250 °C warmformbar und schmilzt bei 270 °C. Es eignet sich daher zum Wellen- und Reflow-Löten. SPS ist auch feuchtigkeitsbeständig und eignet sich für oberflächenmontierte Chipteile und Steckverbinder.

- Elektrische Eigenschaften: Die elektrischen Eigenschaften von SPS, einschließlich seines dielektrischen Verlustfaktors und der Dielektrizitätskonstante, sind denen von Fluorthermoplasten ähnlich. Aufgrund seiner elektrischen Stabilität über einen großen Frequenz- und Temperaturbereich eignet sich SPS für hochfrequente Komponenten.

- Formstabilität: Da sich die Fließ- und Querrichtung des geschmolzenen Kunststoffs während des Schrumpfens kaum ändert, bietet SPS im Vergleich zu anderen glasfaserverstärkten kristallinen Harzen eine gute Formstabilität.

- Verarbeitbarkeit: SPS lässt sich einfach im herkömmlichen Spritzgießverfahren formen. Es hat äußerst gute Fließeigenschaften, die denen von Flüssigkristallen nahekommen, und die Degradation durch Erwärmung ist minimal. SPS lässt sich auch leicht mahlen und ist dadurch einfach zu recyceln.

Aufgrund seiner erwünschten Wärmebeständigkeit, elektrischen Eigenschaften, chemischen Beständigkeit und seines geringen spezifischen Gewichts eignet sich SPS gut für die Herstellung elektronischer Komponenten für verschiedene Hybrid-Elektrofahrzeuge. SPS ist zudem sehr umweltfreundlich und ermöglicht den Einsatz bleifreier Lötverfahren.

Da SPS auch bei Temperaturschwankungen, Wasserchemikalien und elektrischem Kontakt optimale Eigenschaften zeigt, ist es inzwischen bei der Herstellung zahlreicher alltäglicher Haushaltsgeräte unverzichtbar. Die dielektrischen Eigenschaften von SPS, einschließlich des niedrigen dielektrischen Verlustfaktors und der Dielektrizitätskonstante, ähneln denen von Fluorthermoplasten. SPS eignet sich daher optimal für den Einsatz in Hochfrequenzkomponenten.

etztlich werden, wie zu Beginn dieses Leitfadens erwähnt, Fragen der Lieferkette eine ständige Herausforderung bleiben, insbesondere in Zeiten von Materialknappheit. Daher ist es hilfreich, auf alternative Materialien für gängige spritzgegossene Thermoplaste Zugriff zu haben.