Fabricación de Elastómeros

Su clase magistral en el diseño y desarrollo de productos

La serie de video de Protolabs' Insight

Nuestra serie de videos Insight le ayudará a dominar la fabricación digital.

Cada viernes publicaremos un nuevo vídeo, cada uno de los cuales le dará una visión más profunda de cómo diseñar mejores piezas. Abordaremos temas específicos como la elección del material de impresión 3D adecuado, la optimización de su diseño para el mecanizado CNC, los acabados superficiales de las piezas moldeadas y mucho más.

Así que únete a nosotros y no te lo pierdas.

Insight: Fabricación con elastómeros

17.07.2020

Transcript

Hola, bienvenido al vídeo de Insight de esta semana.

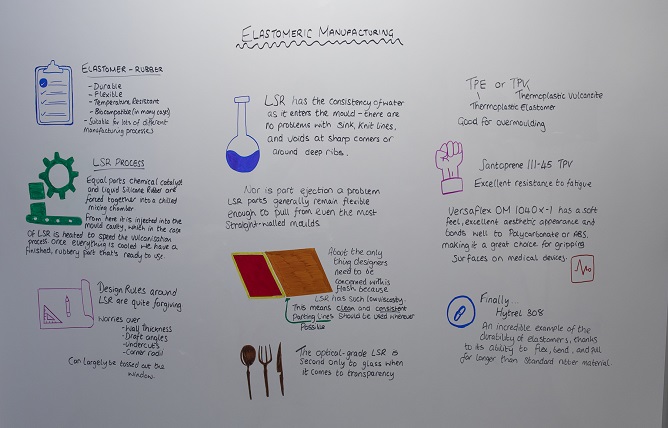

A menos que seas un gran conocedor de la ciencia de los materiales, lo más probable es que no hayas oído hablar de la fabricación con elastómeros. La mejor manera de explicar rápidamente cómo funciona tal vez sea poniendo un ejemplo de un elastómero que probablemente te resulte familiar, uno que sea duradero, flexible, resistente a la temperatura, biocompatible en muchos casos, y adecuado para muchos procesos de fabricación diferentes:

el caucho.

Concretamente, hablaremos de la silicona líquida, que es el ejemplo típico de un elastómero. Los elastómeros son resistentes, suelen ser flexibles, y se caracterizan por una gran cantidad de propiedades mecánicas, químicas y ópticas mejoradas, en función de lo que uno necesite.

Pero no te preocupes. No te vamos a dar una lección teórica sobre los elastómeros. Lo que vamos a hacer es analizar rápidamente las diversas opciones que existen para producir componentes elastoméricos.

En primer lugar, tu proveedor debería ofrecer una gama de siliconas líquidas, material también conocido como LSR, que es idóneo para el moldeo por inyección. Este proceso utiliza un equipo que es parecido —y a la vez completamente opuesto— a la inyección de plástico. Me explico.

El proceso de moldeo por inyección para el LSR es el siguiente: en una cámara de mezcla refrigerada se fuerza la unión de un catalizador químico y la silicona líquida a partes iguales. Desde aquí lo inyectamos en la cavidad del molde, que en el caso del LSR se calienta para acelerar el proceso de vulcanización. Una vez que todo esté enfriado, tendremos una pieza terminada con una textura gomosa lista para usar.

Una de las grandes ventajas del moldeo por LSR es que las reglas de diseño son bastante laxas. El espesor de las paredes, los ángulos de desmoldeo, los negativos y los radios de las esquinas dejan de ser una preocupación, lo cual reconforta bastante si nos han traído de cabeza al utilizar otros métodos. Esto se debe a que el LSR tiene la consistencia del agua al entrar en el molde, no hay problemas de rechupe, líneas de unión y huecos en esquinas afiladas o alrededor de nervaduras profundas.

Ni tampoco es un problema la expulsión: las piezas de LSR normalmente son lo suficientemente flexibles como para tirar incluso de moldes con paredes rectas. Lo único que debe preocupar a los diseñadores son las rebabas, porque el LSR tiene una viscosidad muy baja. Esto significa que deben utilizarse líneas de separación limpias y consistentes siempre que sea posible.

Hay dos tipos distintos de LSR: uno opaco y otro transparente. Este LSR de uso óptico es el segundo en transparencia después del vidrio y resulta adecuado para la industria alimentaria.

Los siguientes materiales que vamos a ver son una familia conocida como TPE o TPV. Los nombres completos son — prepara lápiz y papel porque no son fáciles— «vulcanizado termoplástico» y «elastómero termoplástico». Estos materiales son muy útiles en los procesos de sobremoldeo.

Ya hemos dedicado un vídeo al sobremoldeo, así que no nos extenderemos aquí en muchos detalles pero, para que tengas una idea, básicamente se trata de añadir otra capa de material a una pieza moldeada ya existente. Un ejemplo clásico es el de los mangos de agarre de las herramientas.

En cualquier caso, esta pequeña familia contiene una lista interminable de materiales. No los enumeraré todos aquí,

pero hay unas cuantas opciones que vale la pena saber. El Santoprene 111-45 TPV, por ejemplo, tiene una excelente resistencia a la fatiga, mientras que el Versaflex OM 1040X-1 tiene un tacto suave, un excelente aspecto estético y se adhiere bien al policarbonato o al ABS, lo que lo convierte en una gran opción para las superficies de agarre de los dispositivos médicos.

Por último, está el Hytrel 3078, que es un ejemplo perfecto de la durabilidad de los elastómeros, gracias a una capacidad de flexión, curva y tracción muy superior a la del caucho estándar.

Las pautas de diseño para todos estos materiales están un poco en el aire. Técnicamente, se encuentran a medio camino entre el «casi todo vale» del LSR y las habituales de los termoplásticos tradicionales. En caso de duda, envía el modelo CAD al fabricante con el que trabajes; ellos deberían poder ayudarte.

Y hasta aquí el vídeo de hoy. Espero verte de nuevo el próximo viernes.

Con un agradecimiento especial a Natalie Constable.

Otros Videos >

Suscríbase a "Insights"

Suscríbete ahora y no te pierdas los videos de Protolabs' Insight.