La importancia de los materiales: el proceso de selección de los materiales

Este libro blanco está dirigido a un ingeniero cuyo objetivo sea analizar una pieza cuantitativamente, determinar las cargas, las tensiones, los esfuerzos y los entornos, para tomar una decisión óptima respecto al material, basada en estos análisis. Cuando la seguridad humana, la confiabilidad o la eficacia sean absolutamente imprescindibles, es preciso diseñar cada pieza y elegir los materiales consecuentemente. Si examina el documento, se dará cuenta de los numerosos factores que deben tenerse en cuenta y de cómo el entorno y la aplicación influyen en la selección del material; de esa forma, le resultará sencillo comprender por qué los ingenieros suelen ser muy reacios a recomendar un material a otra persona para la elaboración de una pieza.

No obstante, los clientes de Protolabs que diseñan piezas no son ingenieros, y muchas de las aplicaciones de las piezas fabricadas por ProtoLabs son bastante benevolentes; además de contar con un buen pronóstico de resultados en el área de rendimiento de los plásticos comunes. Si su aplicación va a desarrollarse a temperatura ambiente, no va a estar sometida a cargas relevantes y, además, desea construir unas cuantas piezas y golpearlas con un martillo para ver si son lo sufi cientemente fuertes, le aconsejamos que consulte las sugerencias simplifi cadas que se indican al fi nal de este documento en el apartado «No me hagas hacer los cálculos».

- La hoja técnica de materiales estándar

- Comprender el concepto de Temperatura Máxima a Corto Plazo

- Límite elástico y resistencia a la rotura

- Comprender la relación entre tensión y temperatura

- Comprender la relación entre temperatura y envejecimiento

- El módulo

- Fisuración por tensión: la causa más habitual de fallos de campo en las piezas de plástico

- Efecto de la velocidad de deformación sobre el módulo y el límite elástico

- Cambios en el módulo con relación a la temperatura

- Resistencia al impacto

- Velocidad del flujo de fusión

- Otras propiedades de los materiales

- ¡No me hagas hacer los cálculos!

Seleccionar el material puede resultar un juego de adivinanzas. En primer lugar, hay una laguna general a la hora de comprender la relación fundamental entre la estructura interna del material y sus propiedades. En segundo, normalmente no se dedica sufi ciente tiempo ni atención a defi nir con exactitud los requisitos de sus aplicaciones. Por último, una vez que se han superado los dos obstáculos anteriores, queda por delante la difícil tarea de encontrar hojas técnicas de propiedades de los materiales que sean precisas.

En las bases de datos de materiales están enumeradas más de 85.000 opciones comerciales para los materiales plásticos; y, probablemente, el número real supere las 90.000. Esta extensa gama de opciones puede clasifi carse en aproximadamente 45 familias o mezclas de polímeros, que, a su vez, se dividen en dos amplias categorías: termoplásticos y termoestables. Si bien los termoestables fueron los primeros polímeros que se comercializaron, su uso ha disminuido hasta el punto de constituir solamente el 15 %, aproximadamente, de todo el material procesado en un año. Por tanto, este documento se centra en los termoplásticos.

La hoja técnica de materiales estándar

La hoja técnica de materiales estándar consiste principalmente en la descripción de las características del rendimiento medido a temperatura ambiente. Además, las características del rendimiento se asocian a eventos catastrófi cos que se consideran un resultado inaceptable de los productos plásticos de ingeniería. Los parámetros convencionales de medición del rendimiento de los materiales están representados por la resistencia a la tensión en el límite elástico o la elongación en la rotura; sin embargo, ni las deformaciones ni la rotura son respuestas deseables de las piezas de plástico cuando están bajo carga.

Para determinar el material que resulta adecuado en cada aplicación, es necesario sintetizar la información obtenida a partir de una gran variedad de fuentes incompletas. La hoja técnica es la fuente de información básica y le será muy útil extraer de ella la mayor cantidad de información posible. En el Anexo A se muestra la hoja técnica de un poliéster PBT reforzado con 30 % de fi bra de vidrio, y representa un buen ejemplo de una hoja de datos razonablemente detallada.

Por otro lado, los manuales de diseño o las notas sobre aplicaciones específi cas que publican individualmente algunos proveedores de materiales son también una fuente de información adicional, que puede contribuir a salvar las lagunas que no estén cubiertas por la hoja técnica. Generalmente, hay más información disponible sobre materiales de ingeniería de alto rendimiento y materiales especializados que sobre materiales de gran consumo. Por ello, si de verdad desea conocer un material, prepárese para hacer una pequeña labor de detective.

Comprender el concepto de Temperatura Máxima a Corto Plazo

Probablemente, el parámetro más importante de la hoja técnica sea la temperatura máxima a corto plazo. Tradicionalmente, se defi ne como la «temperatura de deformación bajo carga» (DTUL, por sus siglas en inglés); y también se conoce como la «temperatura de deformación por calor» (HDT, según sus siglas en inglés). Otro de los parámetros relacionados es la temperatura de reblandecimiento Vicat. Puesto que la temperatura de deformación bajo carga mide la deformación mecánica y el punto de Vicat se aproxima más al punto real de fusión o de reblandecimiento, el resultado numérico del punto de Vicat es típicamente más elevado. En el caso de un material como, por ejemplo, el poliéster PBT reforzado con fi bra de vidrio (un material semicristalino) descrito en el Anexo A, todos los valores se acercan bastante a los del punto de fusión cristalino del polímero, 223°C (435°F). Por ello, este polímero no podrá tenerse en cuenta para cualquier aplicación que incluya desviaciones, aunque sean momentáneas, de esta temperatura.

El límite superior de temperatura de los polímeros amorfos rellenos o vacíos también puede hallarse observando la temperatura de deformación por calor o la temperatura de deformación bajo carga. Por ejemplo, si tenemos en cuenta un policarbonato vacío, los valores de la temperatura de deformación por calor oscilan entre 130 °C y 140 °C, dependiendo del tipo de policarbonato que sea. Los puntos de reblandecimiento Vicat, si se ofrecen, suelen unos pocos grados más elevados. Los polímeros amorfos no muestran una estructura cristalina signifi cativa al solidifi carse; por tanto, no tienen punto de fusión. Sin embargo, presentan lo que se denomina «transición vítrea». Desde un punto de vista practico, es la temperatura a la que los polímeros amorfos pierden sus propiedades para soportar carga.

En los policarbonatos, este valor, obtenido mediante métodos mecánicos dinámicos, es aproximadamente 153 °C y está solo unos cuantos grados por encima del punto de reblandecimiento Vicat y entre 10 °C y 20 °C por encima de la temperatura de deformación bajo carga, dependiendo de la geometría del espécimen y de cómo se mida la temperatura de deformación bajo carga. Los valores de las temperaturas de reblandecimiento Vicat y los valores de la temperatura de deformación bajo carga no deben utilizarse en ningún caso como características de rendimiento a largo plazo. Sin embargo, sí pueden usarse para calibrar la resistencia al calor a corto plazo, defi niendo corto plazo en minutos. Cualquier entorno de aplicación que incluya desviaciones de temperatura superiores a las propiedades descritas debe excluir el uso de dicho material en concreto, independientemente del resto de cualidades que posea.

Límite elástico y resistencia a la rotura

El rendimiento a largo plazo cuando un material está constantemente en tensión implica una propiedad denominada «resistencia a la termofl uencia». Si el estrés es periódico, el análisis que interesa es el de la «resistencia a la fatiga». La relación entre tensión, tiempo y temperatura a menudo resulta complicada. A ellos se le une que, con frecuencia, los datos necesarios para tomar las decisiones adecuadas con respecto a comportamientos a largo plazo de un material sometido a cargas no están disponibles. Una vez más, la hoja técnica puede aportar un límite superior. El límite superior de los materiales dúctiles es el límite elástico del material y para los materiales frágiles es la tensión de rotura. Un valor y otro defi nen el punto en el que el material produce un fallo catastrófi co. Por consiguiente, estos materiales no pueden tenerse en cuenta para ser utilizados en entornos en los que estén presentes tensiones y esfuerzos que superen estos valores, incluso aunque se trate de usos a corto plazo. Además de este sencillo fi ltro, necesitará investigar los efectos de la temperatura a largo plazo.

| Tabla 1: Resistencia y módulo de rotura a diversas temperaturas en un nailon 6/6, 43% relleno de fi bra de vidrio | |

|---|---|

| Temperatura(°F) | Resistencia a la (psi) |

| -40 | 36.500 |

| 73 | 30.000 |

| 171 | 17.500 |

| 250 | 12.500 |

Comprender la relación entre tensión y temperatura

Predecir el rendimiento a temperaturas elevadas a largo plazo exige acceder a diversos tipos de datos. A medida que la temperatura aumenta o la vida útil esperada del producto se alarga, el nivel de tensión admisible bajo el que puede usarse el material disminuye en función de las propiedades térmicas y mecánicas de cada material en concreto. Las correlaciones entre rendimiento a corto plazo y a largo han demostrado que, en el caso de los termoplásticos, los niveles de esfuerzo de trabajo a largo plazo típicos están entre el 20 y el 40 por ciento del límite elástico o de rotura a corto plazo. La tendencia a fallar de los materiales sin relleno suele situarse en el extremo inferior de dicho rango, mientras que la de los compuestos con mucho relleno se encuentra en el extremo superior. Los coefi cientes de seguridad de un determinado producto causan una disminución de estos valores y si, además, la temperatura del entorno de aplicación se aproxima a la temperatura de deformación bajo carga, es posible que el esfuerzo de trabajo soportable sea tan solo un 3 o un 5 por ciento del valor descrito en la hoja técnica del material. En algunas hojas técnicas, se ofrecen los valores de resistencia y módulo de rotura para diversas temperaturas. Si están disponibles, estos datos ahorran muchas de las conjeturas. La tabla 1 muestra un ejemplo en el que se ofrecen los valores de resistencia y módulo de rotura a diferentes temperaturas en un nailon 6/6 reforzado con fi bra de vidrio.

Comprender la relación entre temperatura y envejecimiento

Todos los polímeros son sensibles al oxígeno a largo plazo, sensibilidad que aumenta si las temperaturas son elevadas. La degradación asociada al envejecimiento se capta mediante una propiedad llamada «índice térmico relativo» (o RTI, por sus siglas en inglés). Este valor se obtiene mediante una prueba autorizada y gestionada por UnderwritersLaboratories. En la actualidad, constituye el mejor calibrador para medir los efectos a largo plazo del envejecimiento sobre las propiedades mecánicas y eléctricas de los polímeros. La prueba para calcular el índice térmico relativo empieza por medir las propiedades clave básicas como, por ejemplo, la resistencia a la rotura, la resistencia al impacto Izod y la resistencia al arco. Los especímenes para la prueba se envejecen a diversas temperaturas y las propiedades básicas se controlan hasta que sus valores originales descienden un 50 %. El tiempo requerido para llegar a este 50 % del rendimiento se denomina «tiempo medio hasta el fallo». Si se utilizan tres o cuatro temperaturas de envejecimiento y el logaritmo del tiempo medio hasta el fallo se representa en función de la temperatura recíproca, los puntos de datos se pueden incluir en una línea recta. Después, esta línea se extrapola a un intervalo de tiempo estándar (por lo general, sobre ochos años) y la temperatura considerada como la causante del fallo en el intervalo de tiempo estándar constituye el índice térmico relativo. En la mayoría de los termoplásticos, los valores del índice térmico relativo son inferiores a los valores de la temperatura de deformación bajo carga y a los del reblandecimiento Vicat. Así sucede en el caso del PBT relleno de fi bra de vidrio descrito en la hoja técnica incluida en el Anexo A. Los valores de la temperatura de deformación bajo carga y los valores de Vicat superan los 200 °C (392 °F), mientras que los valores del índice térmico relativo se sitúan en 140 °C (284 °F). Sin embargo, es posible que materiales blandos, fl exibles y con buena estabilidad de oxidación (como el PTFE), obtengan valores de índice térmico relativo más elevados que los de la temperatura de deformación bajo carga.

Los valores del índice térmico relativo se pueden utilizar para pronosticar el rendimiento a largo plazo cuando interese principalmente valorar el envejecimiento. El proceso de envejecimiento sigue una regla empírica que relaciona la degradación con la temperatura. La velocidad de degradación se duplica con cada aumento de 10 °C de temperatura. Se trata de una relación exponencial, por lo que un cambio de 20 °C, aumentaría la velocidad de degradación 22 o 4 veces; y un aumento de 30 °C la elevaría 23 u 8 veces. Puesto que el índice térmico relativo está asociado a un plazo de tiempo de aproximadamente ocho años, puede deducirse que un material sobrevivirá cuatro años a una temperatura de 10 °C por encima del índice térmico relativo, dos años cuando el valor sea 20 °C por encima del índice y un año a una temperatura 30 °C superior al índice térmico relativo. Es necesario incluir en este cálculo los coefi cientes de seguridad, ya que los estudios muestran que el factor de aceleración real, con valor nominal 2, puede descender a 1,8 o elevarse hasta 2,5.

El módulo

Módulos. En la mayoría de los casos, los módulos que se incluyen son módulos de rotura o módulos de fl exión. El módulo relaciona la tensión con la deformación y puede considerarse como un cálculo de la rigidez. En la mayoría de los casos, el módulo se calcula en un región lineal de la curva de tensión-deformación. A menudo, la linealidad se pierde aunque el nivel de deformación sea muy bajo. La figura 1 muestra una vista aumentada de la franja inicial de una curva de tensión-deformación de un nailon 6/6 altamente reforzado con fi bra de vidrio. Si bien el módulo de este material a temperatura ambiente se establece como 10600 MPa (1.537.000), la gráfi ca muestra que el trazo de tensión-deformación se aleja de la linealidad aproximadamente al 0,4 %. A partir de ese punto, cada incremento adicional de la tensión tiene como resultado la correspondiente deformación que va aumentado progresivamente. La figura 2 muestra que, aunque la inclinación de la línea del módulo refl eja el valor indicado en la hoja técnica, la pendiente efectiva de la línea que conecta el origen con el punto del límite elástico tiene una pendiente que es solamente el 40 % del valor ofrecido. En consecuencia, cuando se utilice el módulo como uno de los criterios de selección, es importante conocer la posición de la tensión de la aplicación en la curva que describe la tensión-deformación. A medida que las tensiones de la aplicación se aproximen al punto del límite elástico, la vida útil del producto disminuirá. La tabla 2 muestra el esfuerzo de trabajo máximo en un policarbonato en función del tiempo a dos temperaturas diferentes. En plazos de tiempo muy breves, inferiores a una hora, el límite del esfuerzo casi coincide con el límite elástico a una temperatura determinada. Si el plazo de tiempo que la aplicación está sometida a carga aumenta, el máximo esfuerzo de trabajo admisible disminuye.

Fisuración por tensión: la causa más habitual de fallos de campo en las piezas de plástico

Si en el entorno de aplicación hay un agente químico que es capaz de inducir el fenómeno denominado «fi suración por tensión», el esfuerzo de trabajo máximo se reduce. La tabla 3 muestra el esfuerzo de trabajo máximo en el mismo policarbonato descrito en la tabla 2; sin embargo, en este caso, al esfuerzo constante se le añade la presencia de un fl uido que actúa como agente de la fi sura por tensión. Muestra que la capacidad mecánica del material disminuye en comparación con sus propiedades cuando el agente químico no está presente. El fallo de un plástico sometido a la infl uencia del esfuerzo y de un agente químico se denomina «rotura por tensión ambiental » (ESC, por sus siglas en inglés), y se trata de la causa más habitual de los fallos de campo de las piezas de plástico.

| Table 2: Esfuerzo de trabajo máximo en un policarbonato, en función del tiempo y a dos temperaturas diferentes | ||

|---|---|---|

| Tiempo (horas) | Esfuerzo de trabajo a 23°C (psi) | Esfuerzo de trabajo a 60°C (psi) |

| 0.01 | 9.200 | 7.200 |

| 0.1 | 8.850 | 7.000 |

| 1 | 8.450 | 6.850 |

| 10 | 8.080 | 6.450 |

| 100 | 7.700 | 6.050 |

| 1,000 | 7.425 | 5.800 |

| 10,000 | 7.100 | 5.100 |

Efecto de la velocidad de deformación sobre el módulo y el límite elástico

Algunas de las propiedades de los materiales dependen de la velocidad de deformación. La velocidad a la que un material se carga infl uye tanto en el módulo como en el límite elástico, tal y como se muestra en la figura 3. Si las velocidades de deformación son más altas, aumentan los valores del módulo y del límite de deformación elástica. Aunque es deseable que todos los proveedores de un determinado material utilicen las mismas velocidades de deformación, no siempre sucede y pueden encontrarse diferencias en las propiedades descritas en las hojas técnicas a causa de esta falta de armonización.

Cambios en el módulo con relación a la temperatura

El módulo varía con la temperatura. Una hoja técnica que enumere los valores del módulo para diversas temperaturas como, por ejemplo, los que se muestran en la tabla 1, ofrece una visión más completa del comportamiento de un material. Sin embargo, es poco frecuente encontrar datos que tengan en cuenta más de cuatro valores de temperatura y los valores suelen darse con relación a un rango de 150 a 200 grados centígrados. Como consecuencia, queda un amplio margen de incertidumbre con respecto al comportamiento del material entre esos dos puntos o fuera del rango comprendido entre ellos. El análisis mecánico dinámico permite hacer una medición continua del módulo con una amplia gama de valores de temperatura. La figura 4 muestra las curvas del módulo con respecto a la temperatura en un policarbonato (un polímero amorfo) y un nailon 6 (un polímero semicristalino).

Estos dos materiales representan el comportamiento típico de sus respectivas estructuras. Ambos poseen una transición vítrea que representa el inicio del movimiento molecular en las regiones amorfas de su estructura. En el caso del policarbonato amorfo, el resultado es una pérdida completa de todas las propiedades mecánicas útiles en un rango de temperatura relativamente ajustado. Sin embargo, con respecto al nailon, la disminución del módulo, aunque es signifi cativa, no es tan catastrófi ca, al tiempo que se mantiene el 20 % de la temperatura ambiente. Esta medición tiene en cuenta la infl uencia de la estructura cristalina en el polímero. Todos los polímeros amorfos presentan un comportamiento dependiente de la temperatura que es similar al del policarbonato; y todos los materiales semicristalinos muestran un perfi l de propiedades con relación a la temperatura similar al del nailon. Las diferencias fundamentales radican en las temperaturas de transición exactas de cada polímero.

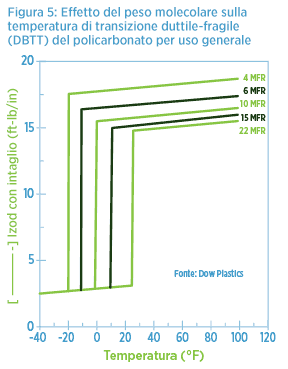

Resistencia al impacto

Puede resultar complicado evaluar el comportamiento frente al impacto a través de los valores recogidos en las hojas técnicas típicas debido a la cantidad de métodos diferentes que se utilizan en la industria para comprobar la resistencia al impacto e informar de los resultados. El método de prueba más habitual para evaluar la resistencia al impacto es la prueba de impacto Izod. En esta prueba se utiliza un espécimen con una entalladura afi lada mecanizada en una pieza y un péndulo oscilante que transmite la energía desencadenante del fallo.

El radio mínimo de la entalladura Izod con frecuencia aumenta las diferencias en ductilidad debido a las diferencias entre unos materiales y otros con respecto a su sensibilidad a la entalladura. Por ejemplo, tanto un policarbonato como un poliéster PET amorfo poseen una buena dureza funcional. Sin embargo, el poliéster PET es mucho más sensible a la entalladura que el policarbonato. Como resultado, los valores del impacto de la entalladura Izod sobre el policarbonato a temperatura ambiente es posible que sean mucho más elevados que los de algunos tipos de poliéster PET, lo que puede dar la impresión de que el policarbonato es un material mucho más resistente. Se puede obtener una visión mucho más completa del rendimiento del impacto si los resultados de dicho impacto se analizan por medio de diferentes tipos de pruebas.

También se pueden obtener puntos de datos adicionales realizando pruebas de resistencia a la perforación como el test de Gardner o el ensayo instrumentado de resistencia al impacto de un punzón. Estos ensayos utilizan espécimenes en los que no se ha mecanizado la concentración del esfuerzo en un pieza y ofrecen una representación más exacta del comportamiento que puede esperarse de una pieza correcta.

La temperatura también influye en las características del impacto. Las temperaturas bajas tienen más probabilidades de producir comportamientos más frágiles en los materiales y la transición de un rendimiento dúctil a uno frágil puede resultar más brusca. Es posible que sea difícil encontrar una descripción completa de este tipo de comportamiento ya que los proveedores de materiales son reacios a informar sobre las características de rendimiento que no son favorables. Sin embargo, la búsqueda puede aportar resultados valiosos, incluso cuando dichos resultados no estén disponibles para todos los materiales.

La figura 5 muestra el comportamiento de resistencia al impacto Izod en el caso de diferentes tipos de policarbonatos en función de la temperatura. Estos resultados ilustran el cambio rápido de comportamiento dúctil a frágil que ocurre de forma típica con el descenso de temperatura. Esta gráfi ca muestra también que la transición de rendimiento dúctil a frágil está relacionada con el peso molecular de los polímeros. Los valores bajos de velocidad del fl ujo de fusión están asociados a tipos de policarbonatos con pesos moleculares medios más elevados. Esta propiedad tiene una infl uencia signifi cativa en la temperatura bajo la cual se produce el cambio del comportamiento frente al impacto.

Velocidad del flujo de fusión

La velocidad del flujo de fusión es una propiedad que aparece en la mayoría de las hojas técnicas sobre las propiedades de los materiales. Supone un intento de captar un aspecto importante del comportamiento de los materiales mediante un solo dato numérico. La velocidad del flujo de fusión se utiliza a menudo por procesadores como calibrador del modo en el que fluirá un material durante el moldeo. La importancia de la velocidad del flujo de fusión está en su relación con el peso molecular medio del polímero. Los valores bajos de velocidad del fl ujo de fusión se asocian a materiales que tienen pesos moleculares medios más elevados. Un peso molecular más alto, a su vez, mejora las propiedades y, en particular, las que están relacionadas con la resistencia al impacto, el comportamiento frente a la termofl uencia y la fatiga, así como con las propiedades de barrera.

Las comparaciones de velocidad de flujo de fusión entre materiales solo son válidas si se hacen entre polímeros de una misma familia. Además, algunos materiales utilizan diversas condiciones para las pruebas. Por ejemplo, el ABS se puede probar con diferentes condiciones definidas por la temperatura y la carga que se aplica al material. Estas condiciones para la prueba están indicadas en la tabla 4, junto con las diferencias típicas asociadas a cada condición. Cuando se comparan dos tipos de materiales, es importante tener en cuenta los parámetros de la prueba y ajustarlos convenientemente.

| Table 4: Efecto de las condiciones de la prueba sobre la velocidad del fl ujo de fusión del ABS | |

|---|---|

| Condiciones de la prueba | Velocidad nominal del fl ujo de fusión (gramos/10 minutos) |

| 200 C/5.0kg |

1.5 |

| 230 C/3.8 kg | 4.5 |

| 220 C/10.0 kg | 18.0 |

| Table 5: Coeficiente de Valores de Expansión en un nailon 6/6, 43% relleno de fibra de vidrio a diferentes rangos de temperatura | ||

|---|---|---|

| Rango de temperatura (°F) | Coeficiente de dilatación térmica lineal (in/in/°F) | |

| de -40 hasta 73 | 0.00034 | |

| de 73 hasta 131 | 0.00044 | |

| de 131 hasta 320 | 0.000071 | |

Otras propiedades de los materiales

Para determinadas aplicaciones, otras propiedades distintas a las térmicas y las mecánicas también pueden ser importantes. Entre ellas se incluyen, por ejemplo, la constante y la rigidez dieléctrica, la resistividad superfi cial o de volumen y el coefi ciente de expansión térmica. Las mediciones estándares del coefi ciente de expansión térmica se hacen entre -30 °C y +30 °C. Sin embargo, algunos proveedores ofrecen valores relacionados con diversos rangos de temperatura, como los representados en la tabla 5. Cuando hay disponible una visión más completa, se demuestra que esta clase de propiedades depende también de la temperatura y que los valores tienden a aumentar a medida que lo hace la temperatura.

Se considera que los plásticos son excelentes aislantes, salvo que se añada un componente específi co para disipar la electricidad estática o el material se haga más conductivo mediante la incorporación de ingredientes tales como acero al carbono o acero inoxidable. Por consiguiente, los valores de resistividad son muy altos en la mayoría de los materiales, entre 1010 y 1016 ohm u ohm-cm de resistividad superfi cial y de volumen, respectivamente. La fatiga eléctrica continuada puede tener como consecuencia la tensión de perforaciónde un material con el paso del tiempo. Este comportamiento dependerá de la magnitud de la tensión aplicada y, aunque se capta de forma más efi caz mediante propiedades que suelen estar incluidas en la hoja técnica estándar, suele encontrarse más fácilmente en la base de datos de UnderwritersLaboratories dentro de su sistema YellowCard. Este método aplica valores numéricos a propiedades como ignición de alto amperaje, resistencia al arco y al encaminamiento eléctrico y el índice continuo de encaminamiento eléctrico, en los que los niveles más bajos de cada medición indican un rendimiento superior y los valores más elevados representan niveles más inferiores de rendimiento.

¡No me hagas hacer los cálculos!

Por lo general, un ingeniero no recomienda un material sin haber entendido antes todos los requisitos de la aplicación de la pieza y sin haber efectuado un análisis del diseño en un modelo 3D de la pieza. En ocasiones no resulta rentable diseñar completamente la pieza con el objetivo de seleccionar el material. Si quiere ahorrarse tiempo en el diseño de los materiales y aprovechar una opción bien informada de selección de los materiales, le indicamos algunas reglas básicas que puede seguir:

1 Pruebe el ABS. El ABS sirve para una enorme cantidad de aplicaciones. Tiene un precio razonable, es fuerte, relativamente duro, con una buena apariencia y es tolerante incluso aunque no se sigan las normas de diseño de piezas de plástico estándares; además, cuenta con un punto de fusión relativamente bajo. Todas las piezas del molde de demostración de Protomold están hechas con ABS.

2 Si necesita que sea económico y la rigidez y la estética no son realmente relevantes, pruebe con el polipropileno (PP). El cubo de diseño de Protomold está hecho de polipropileno.

3 Si necesita un material algo más duro que el ABS o que sea capaz de soportar temperaturas ligeramente más altas, pruebe con el policarbonato (PC). El policarbonato es menos tolerante que el ABS si no se siguen las normas de diseño de piezas de plástico estándares.

4 Por otro lado, si se precisa una mejor apariencia y que el material sea transparente, pruebe con el acrílico (PMMA). El PMMA puede ser algo frágil; un policarbonato transparente es ligeramente más resistente que un PMMA pero, desde el punto de vista estético, resulta menos agradable.

5 Si estas cuatro reglas no le indican hacia dónde dirigirse, entonces, tendrá que ponerse a hacer los cálculos personalmente.

Si va a moldear piezas, antes de decidirse a construir el molde, puede probar a hacer un par de piezas de prueba en el material de destino, fabricadas mediante el servicio de mecanizado CNC de FirstCut. Los moldes están diseñados para ajustarse al índice de encogimiento de una resina en concreto, por lo que es posible que no se puedan utilizar diversas resinas en el mismo molde sin poner en riesgo el tamaño de la pieza, las tolerancias o las dimensiones.