Sinterizado Selectivo por Láser (SLS)

Pida piezas SLS personalizadas adecuadas para la creación rápida de prototipos y la producción final.

Ir a la sección

→ Directrices de diseño y capacidades

→ SLS Materiales

→ Comparación de las propiedades

→ ¿Qué es el SLS?

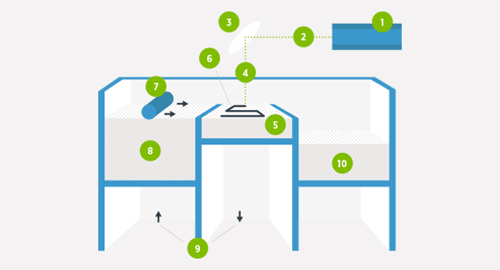

El sinterizado selectivo por láser (SLS) es un proceso de impresión 3D industrial que produce prototipos precisos y piezas de producción funcionales en tan solo 1 día. Hay disponibles varios materiales basados en nailon y un poliuretano termoplástico (TPU), que crean piezas finales muy duraderas que requieren resistencia al calor, resistencia química, flexibilidad o estabilidad dimensional. Con la impresión 3D SLS, no se requieren estructuras de soporte, lo que facilita el anidamiento de varias piezas en una sola construcción y constituye una solución económica para cuando se requieren volúmenes más elevados de piezas impresas en 3D.

Los usos más comunes del sinterizado selectivo por láser son:

- plantillas y accesorios

- carcasas

- ajustes a presión y bisagras vivas

Sinterizado Selectivo por Láser Materiales

PA 12 Blanca

expand_less expand_morePA 12 Blanca es una elección de material económica para prototipos funcionales

y piezas de uso final. Ofrece una gran resistencia a impactos y a la temperatura,

es muy duradero y se mantiene estable en condiciones ambientales variadas.

El material de nilón presenta un acabado blanco con un acabado de superficie ligeramente más áspero en comparación con otros nilones.

Ventajas clave

- Resistencia y rigidez

- Propiedades de materiales bien equilibradas

PA 12 con relleno de vidrio al 40 %

expand_less expand_moreLa PA 12 con relleno de vidrio al 40 % es una poliamida en polvo que lleva integradas esferas de vidrio para mayor rigidez y estabilidad dimensional. El material posee mayor resistencia térmica que las poliamidas sin relleno y presenta una excelente resistencia al desgaste a largo plazo. Tiene aditivo de vidrio, lo que reduce en gran medida su resistencia a la tracción en comparación con otros nilones.

Ventajas clave

- Rigidez y estabilidad dimensional

- Resistencia al desgaste a largo plazo

- Resistencia a la temperatura elevada

PA 12 con relleno de carbono

expand_less expand_moreLa PA 12 con relleno de carbono es un nailon gris antracita que se caracteriza por

su extrema rigidez y resistencia a altas temperaturas, combinadas con propiedades de conductividad eléctrica y un peso ligero. Se puede emplear para producir tanto prototipos funcionales como piezas de uso final. El relleno de fibra de carbono aporta diferentes propiedades mecánicas en función de la dirección considerada

de cada uno de los tres ejes. Este material presenta buena calidad de superficie y un acabado más liso en comparación con otros nilones SLS.

Ventajas clave

- Rigidez extrema

- Conductividad eléctrica

- Excelente estabilidad a largo plazo

PA 12 Flex

expand_less expand_moreLa PA 12 Flex Negra es un nailon negro antracita caracterizado por una excelente flexibilidad y resistencia al impacto. PA 12 Flex Negra combina las cualidades positivas de PA12 y de PP. La resistencia y la rigidez son similares a las de PA 12.

El alargamiento es comparable al de PP sin relleno. Su alta durabilidad la convierte en una opción excelente, no solo para la creación de prototipos, sino también para las piezas de uso final.

Ventajas clave

- Alargamiento a la rotura elevado

- Flexibilidad

- Durabilidad y resistencia

TPU-88A Negro

expand_less expand_moreLa PA 12 Flex Negra es un nailon negro antracita caracterizado por una excelente flexibilidad y resistencia al impacto. PA 12 Flex Negra combina las cualidades positivas de PA12 y de PP. La resistencia y la rigidez son similares a las de PA 12.

El alargamiento es comparable al de PP sin relleno. Su alta durabilidad la convierte en una opción excelente, no solo para la creación de prototipos, sino también para las piezas de uso final.

Ventajas clave

- Alargamiento a la rotura elevado

- Flexibilidad

- Durabilidad y resistencia

Comparar propiedades de materiales

| Material | Colour | Resistencia a la tracción | Módulo de tracción | Alargamiento |

|---|---|---|---|---|

| PA 12 Smooth White (PA 650) |

White | 50 MPa ± 4 MPa | 2000 MPa ± 200 MPa | 11% ± 4% |

| PA 12 Vapour Smooth White | White | |||

| PA x Smooth Natural | Natural | 40 MPa+/- 5 MPa | 1300 MPa +/- 200 MPa | >60% |

| PA x Vapour Smooth Natural | Natural | 40 MPa +/- 5 MPa | 1300 MPa +/- 200 MPa | >100% |

| PA 12 - Carbon Filled Smooth Black* | Black | 85 MPa ± 5 MPa | 8300 MPa ± 400 MPa | 3.2% ± 2% |

| PA 12 Flex Pure Black | Black | 50 MPa ± 4 MPa | 2000 MPa ± 200 MPa | 17% ± 4% |

| TPU-88A Pure* | Black | 20 MPa ± 5 MPa | 520% ± 50% |

* X plane

Estas cifras son aproximaciones y dependen de algunos factores, entre los que están los parámetros de máquina y de procesamiento. La información aquí provista, por lo tanto, no es vinculante y no se debe certificar. Cuando el rendimiento es fundamental, también puede ser conveniente recurrir a las pruebas de materiales aditivos o piezas finales realizadas en laboratorios independientes.