Cómo gestionar las restricciones de tamaño, huecos pequeños y paredes finas en piezas impresas

Navegar por los consejos de diseño para la fabricación aditiva en su presupuesto es más fácil de lo que parece, y empieza por pensar con originalidad

En muchos ciclos de desarrollo de productos llega un momento en el que las piezas chocan contra un muro aparentemente inamovible conocido como diseño para la fabricación (DFM) o, en el caso de la impresión 3D, diseño para la fabricación aditiva (DFaM). En Protolabs, este muro suele estar representado por un icono rojo que indica que es necesario un cambio, seguido de un texto generado por ordenador que sugiere una posible línea de actuación.

Estos avisos pueden incluir las temidas palabras de «Eliminar del presupuesto» u otras más agradables, como «Revisar y aceptar». En cualquier caso, es importante saber qué te dice el software y por qué te lo dice. También debes saber que, incluso cuando la herramienta automatizada de presupuestos parece indicar que tu diseño está condenado al fracaso y que es mejor que lo dejes por hoy, existen alternativas. En esta sugerencia de diseño se describen tres de los problemas más comunes en la impresión 3D y se ofrecen algunas sugerencias útiles sobre cómo abordarlos.

El tamaño importa

El aviso de «Pieza demasiado grande» es quizás el más alarmante porque va seguido de la nota «Eliminar del presupuesto» que hemos mencionado antes. Aunque parezca mentira, esta restricción de fabricación es una de las más fáciles de solucionar, pero antes de entrar en el cómo, hablemos del por qué.

Como ocurre con cualquier máquina herramienta, las impresoras 3D tienen unos límites de tamaño de lecho, que definen el tamaño máximo de las piezas que puede fabricar una máquina determinada. Sin embargo, a diferencia de la mayoría de los centros de mecanizado CNC, tornos o máquinas de electroerosión, para las impresoras 3D no es necesario que la pieza se sitúe en una orientación horizontal o vertical durante el proceso de fabricación.

Imaginemos un engranaje recto como el que se muestra en la Figura 1. Hay muchas formas de procesar una pieza de este tipo, pero en un centro de mecanizado CNC, lo más probable es que se sujete en un tornillo de banco o una fijación en la mesa de la máquina, apoyándose en la parte posterior plana del engranaje. Lo mismo puede decirse del moldeo por inyección de plástico que se utiliza para fabricar esta pieza, que se fresaría o electroerosionaría en la misma orientación.

Soluciones a las restricciones

Supongamos que la diseñadora quiere imprimir en 3D un prototipo del engranaje recto antes de invertir en la fijación, las mordazas o, posiblemente, el moldeado por inyección de la pieza. Sabe que las impresoras de estereolitografía (SLA) de Protolabs pueden fabricar piezas de hasta 736 mm x 635 mm x 533 mm (en resolución normal), que son lo suficientemente grandes para la dimensión máxima de 350 mm del engranaje.

Pero como quería que el engranaje fuera muy liso y preciso, optó por imprimirlo en microrresolución con resina MicroFine Green similar al ABS. Sin embargo, esta selección limita el tamaño máximo de la pieza a 127 mm de diámetro, lo que genera el aviso de «Pieza demasiado grande» y la consiguiente nota de que la pieza se eliminará del presupuesto.

Sin inmutarse, la diseñadora decidió aprovechar la capacidad de impresión 3D para fabricar piezas en cualquier orientación, por lo que inclinó el modelo CAD en ángulo, algo así como meter un regalo de cumpleaños demasiado grande en una caja demasiado pequeña. También seleccionó la alta resolución al enviar el presupuesto, por lo que el tamaño máximo de la pieza aumentó a 254 mm en cada dirección.

Enseguida se dio cuenta de que para inclinar el engranaje se necesitaban estructuras de soporte adicionales para limitarlo durante la impresión, lo que aumentaba ligeramente el tiempo de fabricación y el coste de la pieza. Por desgracia, también se dio cuenta de que el engranaje seguía siendo demasiado grande, por uno o dos centímetros, así que buscó otra solución: cortó el modelo de la pieza en mitades y lo modificó para incluir algunos pines de ensamblaje y orificios en la línea de corte, con la intención de pegar las piezas después de la impresión (un proceso que llamamos cortar y pegar). Y problema resuelto.

Salvar las distancias

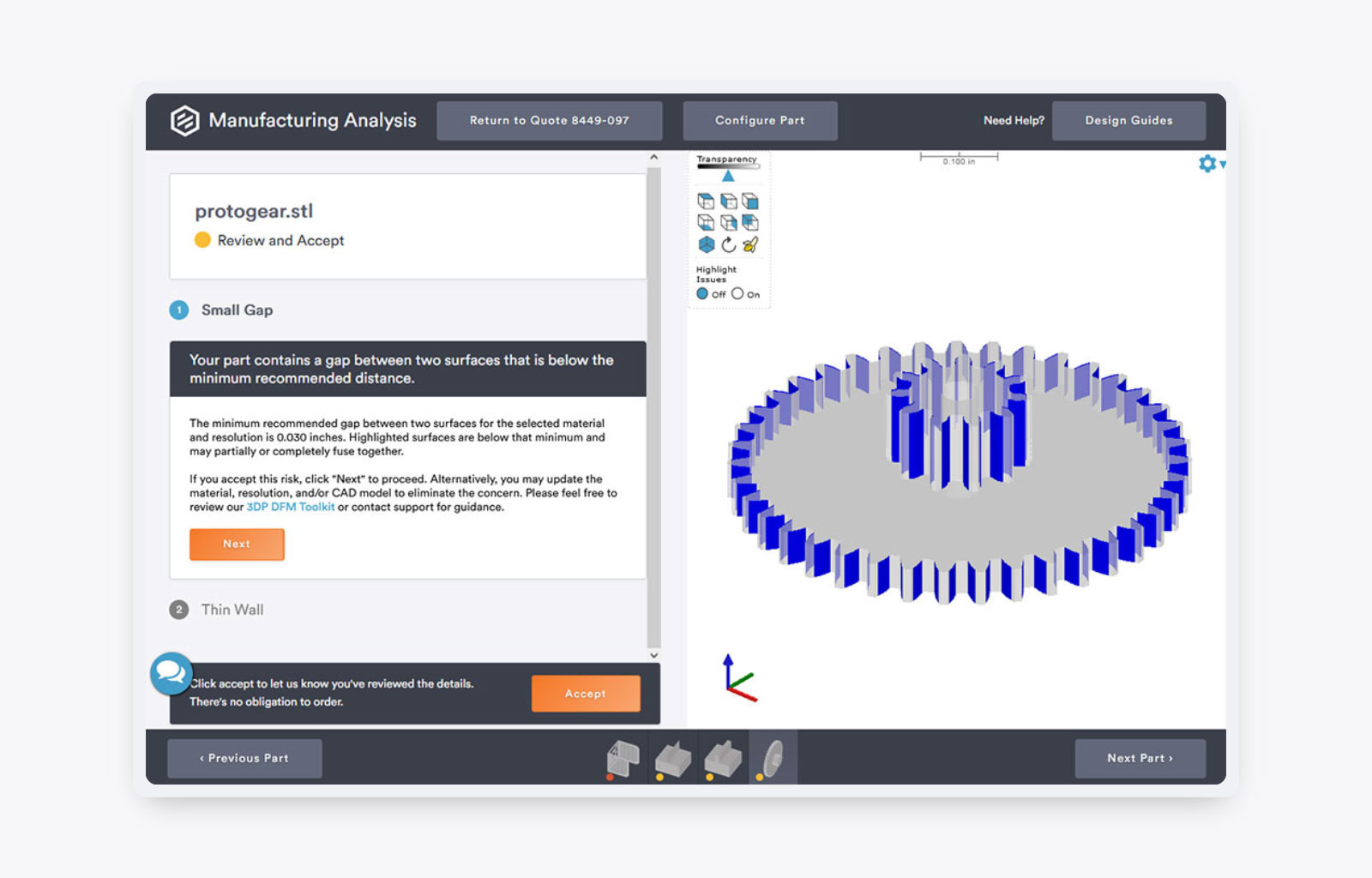

Ahora echa un vistazo a la advertencia de hueco pequeño en la Figura 2. Indica que la distancia entre cada uno de los dientes del engranaje recto es inferior a los 0,75 mm recomendados y que, dependiendo del proceso de impresión 3D, la materia prima, la geometría de la pieza y la orientación, puede que el cliente obtenga una fusión parcial o incluso completa entre algunos o todos los dientes.

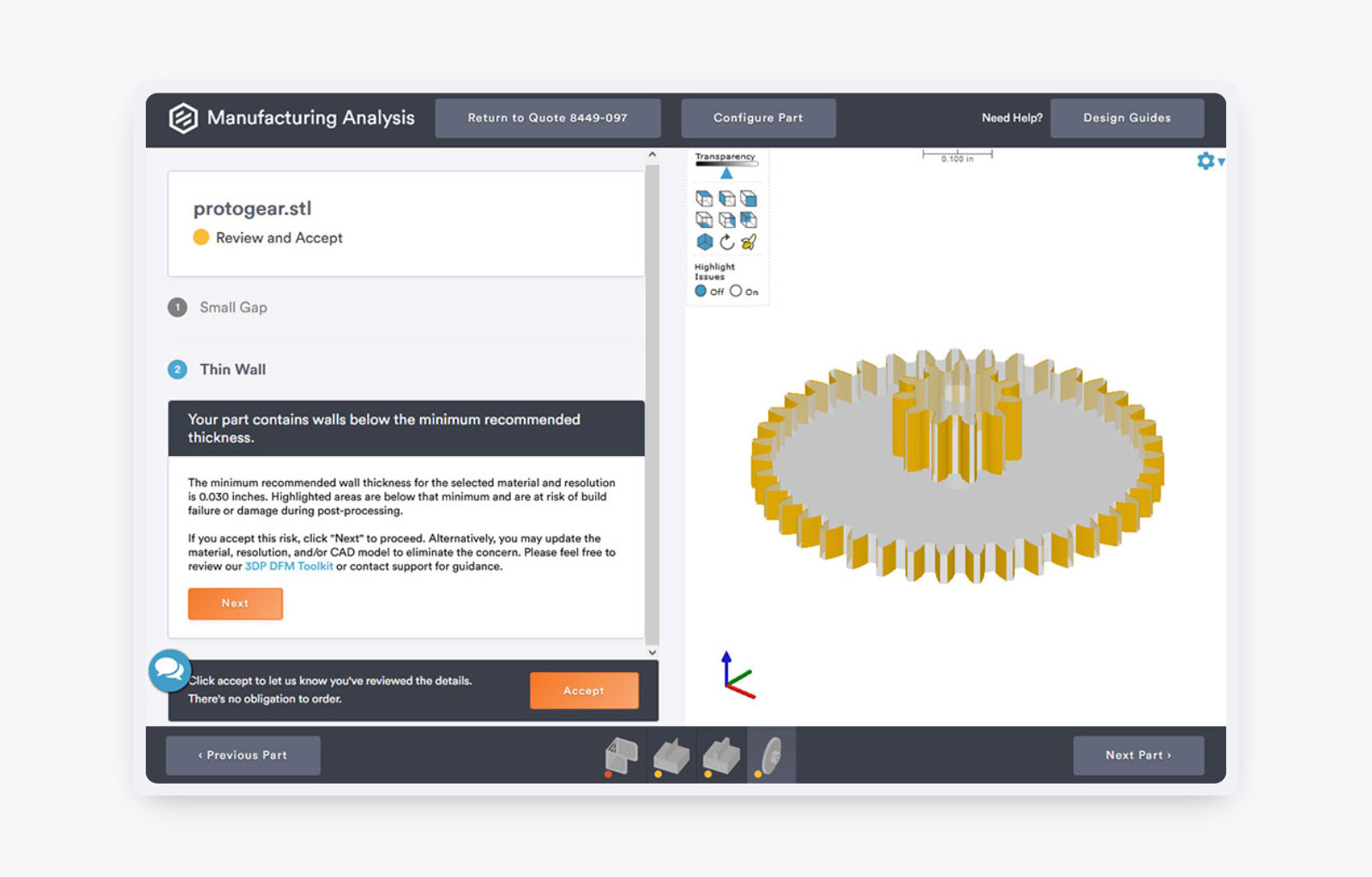

Aquí es donde entra en juego la microrresolución. Como se ha indicado antes, admite elementos de hasta 0,07 mm en dirección horizontal, la mitad y la cuarta parte del tamaño en alta resolución y resolución normal, respectivamente. Esto también se aplica al aviso de pared fina que aparece en la Figura 3. En esta situación, los dientes impresos podrían no cumplir las tolerancias dimensionales o geométricas deseadas e incluso romperse durante la impresión. El SLA con microrresolución y el sinterizado directo de metal por láser (DMLS) en alta resolución son la mejor opción en cada uno de estos casos, a pesar de las restricciones de tamaño.

Granos de sal

Observa la advertencia de hace un momento: «dependiendo del proceso de impresión 3D, la materia prima, la geometría de la pieza y la orientación». Es fundamental recordar que Protolabs ofrece cinco de las principales tecnologías de fabricación aditiva (AM) y más de 25 polímeros, metales y elastómeros para AM diferentes, cada uno con sus propias propiedades y capacidad de impresión. Este amplio abanico de soluciones de fabricación significa que hay poco que no podamos abordar, y eso sin contar nuestros otros procesos: mecanizado CNC y moldeo por inyección de plástico.

Pero, debido a esta complejidad, en una sugerencia de diseño breve como esta solo podemos abordar lo que es posible o cómo gestionar una determinada advertencia sobre el diseño. En nuestro ejemplo del engranaje, solucionar un problema de pared fina o pequeños huecos puede ser tan sencillo como seleccionar un polímero diferente, cambiar de tecnología de impresión 3D o, como hemos visto, cambiar la resolución de impresión. También podría significar prescindir por completo de la impresora 3D y crear un prototipo de la pieza utilizando nuestro servicio de moldeo por inyección de fabricación rápida, una opción que es más fácil (y más barata) de lo que podrías pensar.

¿Cuál es la conclusión? No dejes que los avisos te detengan. Utiliza la herramienta automatizada de presupuestos para obtener rápidamente un precio, reduce las opciones disponibles y, si ves algo que no te gusta, que no entiendes o que no puedes resolver por ti mismo, pide cita con uno de nuestros ingenieros de aplicaciones aquí. Y, sobre todo, no tengas miedo de salirte de lo convencional.