9 suggerimenti per ridurre i costi dello stampaggio a iniezione

Impara a ottimizzare il budget a disposizione con questi consigli di progettazione per lo stampaggio a iniezione

Ridurre i costi dei pezzi fabbricati è un desiderio comune a molti di noi. Può sembrare una soluzione troppo semplice, ma uno dei modi più facili di ridurre i costi unitari di produzione consiste nell’aumentare la quantità dei pezzi ordinati. Ordinando quantitativi elevati sarà infatti possibile ammortizzare i costi iniziali necessari a progettare e fabbricare lo stampo.

Oltre ai costi unitari, è bene riflettere anche sul materiale da utilizzare. Molti materiali plastici offrono caratteristiche simili in termini di resistenza e funzionalità, ma alcuni sono intrinsecamente più semplici da stampare. È possibile servirsi dello strumento di preventivazione interattivo per selezionare materiali differenti in fase di caricamento del modello.

Riportiamo di seguito nove considerazioni sulla progettazione applicabili allo stampaggio a iniezione che ti permetteranno di ottimizzare il budget a disposizione:

1. Eliminazione dei sottosquadri

2. Rimozione dei dettagli non necessari

3. Adozione di un approccio nucleo-cavità

4. Riduzione delle finiture e dei dettagli cosmetici

5. Progettazione di pezzi auto-combacianti

6. Modifica e riutilizzo degli stampi

7. Prestare attenzione all’analisi di realizzabilità

8. Utilizzo di uno stampo multicavità o stampo multiplo

9. Considerare la dimensione del pezzo

Sottosquadri

I sottosquadri possono complicare o addirittura impedire l’espulsione del pezzo. Sarebbe meglio liberarsene, ma in alcuni casi questa strada non è percorribile, specie se occorre introdurre un azionamento laterale o un pick-out. Un’alternativa potrebbe consistere nell’utilizzo di maschi passanti, o ancora nella modifica della linea di giunzione e degli angoli di spoglia semplificando la forma dello stampo. Oltre all’aumento dei costi, l’impiego di inserti caricati manualmente può anche avere un impatto sul costo unitario del pezzo, richiedendo cicli di lavorazione più lunghi e interventi manuali sullo stampo.

Dettagli non necessari

L’introduzione di superfici goffrate o l’applicazione di numeri o loghi sui pezzi stampati migliora certamente l’estetica del pezzo, ma determina anche un costo aggiuntivo. Detto questo, sappiamo bene che includere i numeri dei pezzi rappresenta un requisito indispensabile per molte applicazioni nei settori aerospaziale e militare. In tal caso, meglio selezionare un carattere non troppo “problematico” come Century Gothic Bold, Arial o Verdana (ovvero i cosiddetti caratteri senza grazie) con dimensione oltre 20 punti e mantenendo una profondità compresa tra 0,25 mm e 0,38 mm. Prepararsi anche ad accrescere l’angolo di spoglia se l'espulsione del pezzo desta preoccupazione.

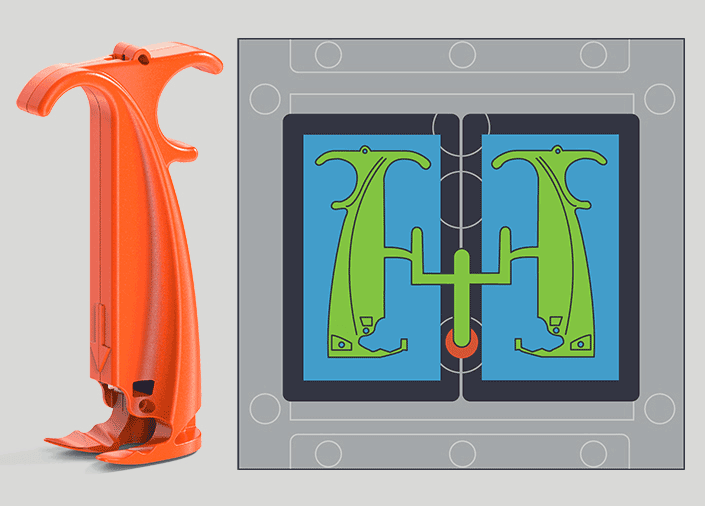

Nucleo-cavità

Nel caso degli alloggiamenti destinati a componenti elettronici o altre parti di forma quadrata, è possibile lavorare le pareti della cavità in profondità nella base dello stampo , adoperando utensili dalla forma lunga e sottile per consentire la lavorazione delle nervature. Un’alternativa consiste invece nel rifinire l’alluminio in corrispondenza dell’estremità che circonda il nucleo, stampando il pezzo attorno a esso. Quest’ultimo approccio prende il nome di “nucleo-cavità” ed è sicuramente più conveniente rispetto al metodo che prevede lo stampaggio di pareti alte con nervature sulle superfici. Ancora meglio, questo metodo facilita l’applicazione di finiture levigate e l’aggiunta di sfiati adeguati, oltre a favorire una migliore espulsione ed eliminare la necessità di introdurre angoli di spoglia troppo perpendicolari.

Aspetto estetico

Sappiamo bene che anche l’occhio vuole la sua parte. Ma migliorare le caratteristiche estetiche dei pezzi stampati spesso significa ricorrere a goffratura o lucidatura elevata dello stampo al fine di ottenere il livello di finitura desiderato. Ciò comporta un inevitabile aumento dei costi di lavorazione. Le finiture superiori a PM-F0 (fresata) richiedono infatti un certo grado di lavorazione manuale, con un’entità via via superiore fino alla finitura a specchio Diamond Buff di grado 2. Meglio dunque evitare finiture complesse come queste se non sono strettamente necessarie.

Pezzi auto-combacianti

Stai progettando una custodia con chiusura a scatto per dispositivi medicali o due componenti a incastro per la scocca di una radio portatile? In tal caso, perché realizzare due pezzi combacianti quando puoi fabbricarne solo uno? È possibile riprogettare gli accoppiamenti a scatto in modo che le due metà possano essere unite da entrambe le direzioni, realizzando dunque una cosiddetta parte “universale”. Sarà quindi necessario un solo stampo, permettendo di contenere le spese iniziali di fabbricazione. Questo approccio ti permetterà inoltre di realizzare quantità doppie del pezzo desiderato, invece di stampare quantità ridotte delle singole estremità.

Modifiche allo stampo

La rimozione del metallo da uno stampo in metallo esistente è un’operazione relativamente semplice. Al contrario, aggiungere metallo può rivelarsi difficoltoso o addirittura impossibile con lo stampaggio a iniezione rapida. Consideriamo la questione dal punto di vista del pezzo: è possibile aggiungere plastica ma è impossibile toglierla. I progetti realizzati tenendo conto di tale principio si definiscono “a prova di utensili di metallo”.

Alcuni pezzi stampati a iniezione richiedono svariate iterazioni prima di ottenere il progetto definitivo. Invece di acquistare un nuovo stampo da utilizzare per ciascuna modifica, un pizzico di pianificazione intelligente consentirà di riutilizzare più volte lo stesso stampo. Inizia dal pezzo più piccolo e basilare e stampalo nelle quantità necessarie; quindi, realizza un nuovo stampo per introdurre i dettagli desiderati o una versione più grande o alta del medesimo pezzo, procedendo allo stampaggio di ulteriori unità. Non si tratta certamente di una scienza esatta. Ma, se utilizzato nei pezzi giusti, questo approccio ti permetterà di ridurre i costi di sviluppo degli stampi.

Analisi di realizzabilità

Ogni preventivo relativo al servizio di stampaggio a iniezione di Protolabs è accompagnato da un’analisi gratuita sulla realizzabilità del modello. Tale analisi permette di evidenziare eventuali aree problematiche accanto a possibili opportunità di miglioramento del progetto. Angoli di spoglia insufficienti, dettagli difficoltosi o geometrie impossibili sono sono alcuni esempi di aspetti che possono e dovrebbero essere corretti prima di fare clic sul pulsante “Accetta” Consigliamo di esaminare con attenzione tali suggerimenti, contattando i tecnici di processo Protolabs per ricevere assistenza durante la progettazione.

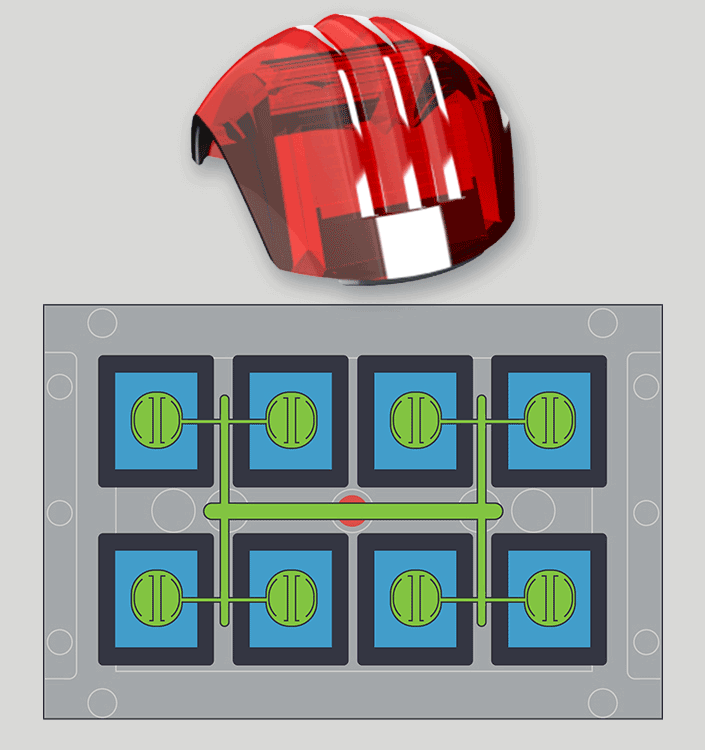

Stampi multicavità e stampi multipli

Hai la necessità di realizzare pezzi in volumi elevati? È possibile ottenere quantità elevate ricorrendo a stampi in alluminio con due, quattro o otto cavità a seconda delle dimensioni e della geometria del pezzo. Ciò può aiutare a contenere i costi dei singoli componenti, ma avrebbe un impatto incrementale sui costi di lavorazione.

Hai a disposizione una famiglia di pezzi combacianti? Perché non commissionare più progetti di stampaggio contemporaneamente? Non occorre realizzare un unico stampo per ciascun pezzo, a condizione che: A) tutti i pezzi siano realizzati nello stesso materiale plastico; B) ciascun pezzo presenti approssimativamente le medesime dimensioni (simili tempistiche di realizzazione); e C) i pezzi possano essere tutti inseriti nella stessa cavità, senza compromettere il corretto funzionamento dello stampo.

Inoltre, hai preso in considerazione la possibilità di unire alcuni componenti con una cerniera integrale? Questa tecnica è eccellente, ad esempio, per lo stampaggio delle due estremità che compongono un contenitore a guscio. In alternativa, sarebbe necessario ricorrere a una struttura con perno per consentire l’apertura/chiusura delle due parti. L’unico problema è rappresentato però dalla necessità di utilizzare un materiale rigido e flessibile come il polipropilene (PP).

Dimensione del pezzo

Le dimensioni massime del pezzo sono altrettanto importanti e meritano sempre la dovuta considerazione. In riferimento allo stampaggio, ciò vuol dire accertarsi che le dimensioni del pezzo siano adeguate a quelle dello stampo, senza tralasciare aspetti quali coni, canali di colata, perni dell'espulsore e tutti gli altri elementi necessari al corretto funzionamento dello stesso. Le dimensioni massime consentite da Protolabs per lo stampaggio a iniezione al momento sono pari a 480 mm x 751 mm, con una profondità massima dalla linea di giunzione di 101 mm. Tuttavia, la realizzazione di pezzi più grandi richiede di uno stampo di dimensioni maggiori, e ciò potrebbe avere un impatto sui costi di lavorazione.

Come sempre, i nostri tecnici sono a disposizione per qualsiasi chiarimento al numero +39 0321 381211 o all’indirizzo [email protected].