Sinterizzazione laser diretta dei metalli (DMLS)

Ottieni prototipi e pezzi di produzione stampati in 3D in metallo di qualità. Richiedi oggi stesso un preventivo online.

shield_locked Tutti i file caricati vengono trattati in maniera sicura e confidenziale

Certificazioni ISO 9001:2015 | ISO:13485 (Protolabs Network) | DNV Certificazione di qualificazione della produzione per Inconel 718

Saltare alla sezione

→ Capabilità

→ Opzioni di materiali per la stampa additiva del metallo

→ Capacità di produzione per la stampa 3D su metallo

→ Post-Processo

→ Certificazioni

→ Che cos'è la stampa 3D dei metalli?

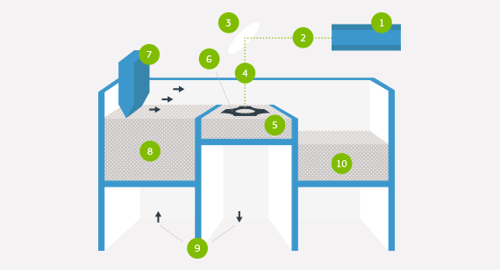

→ Come funziona la stampa 3D in metallo?

→ Perché utilizzare la sinterizzazione laser di metalli diretti?

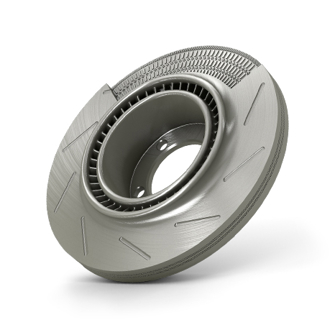

La sinterizzazione laser diretta dei metalli (DMLS) è un processo industriale di stampa 3D dei metalli che consente di realizzare prototipi metallici completamente funzionali e parti di produzione in 7 giorni o meno. Una gamma di metalli produce parti finali che possono essere utilizzate per applicazioni finali.

La tecnologia di stampa 3D in metallo è utilizzata per:

Prototipazione in materiali di produzione

Geometrie complesse

Parti funzionali per uso finale

Riduzione dei componenti metallici in un assemblaggio

Opzioni di materiali per la stampa additiva del metallo

Acciaio inox (17-4 PH)

expand_less expand_moreIl 17-4 PH è un acciaio inossidabile indurito per precipitazione, noto per la sua durezza e resistenza alla corrosione. Se l'applicazione richiede un'opzione in acciaio inossidabile, la resistenza molto più alta alla trazione e allo snervamento fanno del 17-4-PH la scelta migliore. Sebbene abbia un allungamento a rottura molto inferiore rispetto al 316L. I pezzi finali costruiti in 17-4 PH vengono sottoposti a un trattamento termico in soluzione sottovuoto e a invecchiamento H900.

Vantaggi principali

- Trattamento termico per la massima durezza e resistenza

- Resistenza alla corrosione

Acciaio inox (316L)

expand_less expand_moreL'acciaio inossidabile 316L è un materiale di largo impiego utilizzato per la produzione di pezzi resistenti agli acidi e alla corrosione. Rappresenta l'opzione migliore quando l'applicazione richiede la flessibilità dell'acciaio inossidabile.

Il 316L è un materiale più malleabile rispetto al 17-4 PH. I pezzi di uso finale realizzati in 316L vengono sottoposti a un trattamento di distensione.

Vantaggi principali

- Resistenza all'acido e alla corrosione

- Elevata duttilità

Alluminio (AlSi10Mg)

expand_less expand_moreL'alluminio (AlSi10Mg) è paragonabile a una lega della serie 3000 utilizzata nei processi di fusione e pressofusione. Ha un buon rapporto forza-peso, resistenza alle alte temperature e alla corrosione, buona resistenza alle sollecitazioni, allo scorrimento e alla rottura. Possiede inoltre proprietà di conduzione termica ed elettrica. I pezzi di uso finale realizzati in AlSi10Mg vengono sottoposti a un trattamento di distensione.

Vantaggi principali

- Alta rigidità e resistenza al peso

- Conduttività termica ed elettrica

Inconel 718

expand_less expand_moreL'Inconel è una superlega di nichel-cromo di grande robustezza e resistenza alla corrosione, ideale per pezzi destinati a sopportare temperature e carichi meccanici estremi. I pezzi di uso finale realizzati in Inconel 718 vengono sottoposti a un trattamento di distensione. Sono disponibili anche la solubilizzazione e l'invecchiamento per AMS 5663 per aumentarne la resistenza alla trazione e la durezza.

Vantaggi principali

- Resistenza all'ossidazione e alla corrosione

- Alta resistenza alla trazione, alle sollecitazioni, allo scorrimento e alla rottura

Titanio (Ti6Al4V)

expand_less expand_moreIl titanio (Ti6Al4V) è una lega di ampio uso. Rispetto al Ti grado 23 ricotto, le proprietà meccaniche del Ti6Al4V sono paragonabili al titanio battuto in termini di resistenza alla trazione, allungamento e durezza. I pezzi di uso finale realizzati in Ti6Al4V vengono sottoposti a un trattamento di distensione sottovuoto.

Vantaggi principali

- Alta rigidità e resistenza al peso relativo

- Alta temperatura e resistenza alla corrosione

Confronto delle proprietà del materiale

| Materiali | Risoluzione | Condizione | Resistenza a trazione finale (MPa) |

Stress allo snervamento (MPa) |

Allungamento (%) |

Durezza |

|---|---|---|---|---|---|---|

|

Acciaio Inossidabile |

20/50 μm | Come costruito | 570 MPa +/- 30 MPa | 470 MPa +/- 30 MPa | 40 +/- 5% | 85m+/- 5 HRB |

| 20/50 μm | Trattato termicamente | 570 MPa +/- 30 MPa | 33 +/- 5 MPa | 35 +/- 5% | 85 +/- 5 HRB | |

| Alluminio (AlSi10Mg) | 30/60 μm | Come costruito | 360 MPa +/- 30 MPa | 240 MPa +/- 30 MPa | 6 +/- 5% | 120 +/- 5 HBW |

| 30/60 μm | Trattato termicamente | >267 MPa | >200 MPa | 10 +/- 2% | - | |

| Inconel 718 | 50/60 μm | Come costruito | 960 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 30 +/- 5% | Ca. 30 HRC |

| 50/60 μm | Ricotto | 980 MPa +/- 50 MPa | 630 MPa +/- 50 MPa | 30 +/- 5% | Ca. 30 HRC | |

| 50/60 μm | Ricotto & Invecchiato | >1240 MPa | > 940 MPa | 12% | Ca. 47 HRC | |

| Titanio (Ti6Al4V) |

20/30/60 μm | Come costruito | 1200 MPa +/- 50 MPa | 1050 MPa +/- 50 MPa | 8 +/- 2% | 33 +/-2 HBW |

| 20/30/60 μm | Trattato termicamente | > 930 MPa | > 860 MPa | >10% | 33 +/-2 HBW |

Questi dati sono approssimativi e dipendono da una serie di fattori, tra cui, ma non solo, i parametri della macchina e del processo. Le informazioni fornite non sono pertanto vincolanti e non sono da considerarsi certificate. Quando le prestazioni sono critiche, considerare anche test di laboratorio indipendenti sui materiali additivi o sulle parti finali.

Finiture di superficie

Leggi la nostra guida alle finiture delle superfici di stampa 3D. Questa guida vi darà una rapida occhiata alle opzioni di finitura disponibili presso Protolabs.

Per saperne di piùCapacità di produzione per la stampa 3D su metallo

Cercate una soluzione di produzione additiva per i progetti di produzione? Con la nostra tecnologia di stampa 3D in metallo, potete scegliere tra diversi processi secondari come la lavorazione post-processo, la maschiatura, l'alesatura e i trattamenti termici che producono parti di produzione per uso finale. Per garantire parti di alta qualità, offriamo anche l'analisi delle polveri, la tracciabilità dei materiali, la convalida dei processi e i rapporti di ispezione. Il nostro processo di stampa 3D a sinterizzazione laser diretta dei metalli (DMLS) è certificato ISO 9001 e ISO 13485 (Protolabs Network). Si tratta di una stampa 3D industriale progettata in base alle esigenze del vostro progetto, che sia di prototipazione o di produzione.

1. Esperienza

Preventivi e feedback di progettazione da parte del nostro team di ingegneri esperti e affidabilità da parte di un produttore che ha stampato in 3D milioni di geometrie uniche negli ultimi due decenni.

2. Gestione del progetto

Supporto dedicato alla gestione del progetto per tutte le vostre esigenze di produzione, dalla progettazione dei pezzi ai processi di finitura.

3. Scala

Più di 100 stampanti 3D industriali in metallo e polimeri, con cinque tecnologie di produzione additiva, che supportano progetti di produzione in vari materiali di grado ingegneristico.

4. Qualità

Controlli di processo rigorosi e personale ingegneristico concentrato sulla realizzazione di parti con tolleranze ristrette, precisione dimensionale e proprietà meccaniche robuste.

Analisi della polvere e tracciabilità dei materiali

Ricevere un'analisi della polvere di origine e la tracciabilità fino al fornitore del materiale per soddisfare le vostre esigenze di produzione.

- Tracciabilità

- Chimica

- Analisi della dimensione delle particelle e della distribuzione

Test meccanici

Test certificati per confermare i requisiti meccanici sui componenti di produzione.

- Tensile

- Test di durezza

- Fatica

- Vibrazioni

Trattamenti termici

Processi specializzati di trattamento termico per migliorare le proprietà meccaniche e contenere le tensioni interne che si sviluppano durante il processo di sinterizzazione.

- Scarico delle sollecitazioni

- Pressatura isostatica a caldo (HIP)

- Soluzione di ricottura

- Invecchiamento

Ispezioni e rapporti di qualità

Convalidare la geometria del pezzo e valutare la struttura del materiale per il reporting della qualità.

- Ispezioni dimensionali con rapporto

- Ispezione del primo articolo (FAI)

- CMM, scansione ottica e CT

- Raggi X

- Analisi della rugosità e della porosità della superficie

- Certificato di conformità e tracciabilità

Perché utilizzare la sinterizzazione laser di metalli diretti?

I materiali DMLS sono generalmente accettati per essere uguali o migliori rispetto a quelli battuti. Il DMLS è ideale anche quando la geometria o la struttura del pezzo non è possibile in nessun altro processo (per esempio, per i progetti di risparmio di peso che utilizzano strutture a nido d'ape o latice). Protolabs può anche produrre pezzi per applicazioni mediche implantari. Offriamo anche una serie di servizi secondari come la verniciatura, la post lavorazione, la misurazione e l'ispezione, per migliorare ulteriormente la finitura del vostro progetto stampato in 3D.

RICHIEDERE UN PREVENTIVORisorse