Perché la DMLS è un'alternativa affidabile in termini di produzione additiva per la realizzazione di pezzi complessi in metallo

Scopri come la tecnologia additiva in metallo è in grado di produrre pezzi complessi, durevoli e leggeri

Quando le prime macchine per sinterizzazione laser diretta dei metalli (DMLS) vennero introdotte nei reparti di produzione, alcuni operatori della comunità dei produttori ipotizzarono che la fine della tradizionale lavorazione a macchina fosse imminente. Dopo tutto, non era forse più facile riempire una macchina di polvere metallica, caricare un file 3D e ottenere, dopo poche ore, un nuovo pezzo lucido? Come poteva un'officina competere con una macchina che crea pochi sprechi, non presenta utensili da taglio e per essere configurata richiede semplicemente la pressione di un pulsante?

A quanto pare, la realtà della DMLS è leggermente diversa da quelle ipotesi iniziali. Non si tratta di replicatori in stile Star Trek, ma piuttosto di un processo che complementa la tradizionale lavorazione a macchina. La DMLS produce pezzi metallici pienamente compattati direttamente da modelli 3D, spesso con una precisione e finitura di superficie che permettono di utilizzare direttamente il pezzo. Infine, un aspetto anche più importante, se il pezzo è molto complesso e risulta impossibile da lavorare a macchina, la DMLS potrebbe offrire la soluzione.

Come altri processi di produzione additiva basata sul laser, la DMLS crea i pezzi dal basso verso l'alto. Si avvale di un laser a itterbio per sciogliere e fondere grani microscopici di polvere metallica virtualmente in qualsiasi forma immaginabile, a condizione che rientri in una camera di processo.

Immaginiamo che abbiate appena caricato un modello 3D del disegno del vostro pezzo sul sito protolabs.it. Potrebbe trattarsi di un prodotto qualsiasi, dal propulsore di nuova generazione di un peschereccio al sistema di aspirazione di una vettura Indy. I tecnici di Protolabs sono in grado di trasformare quel sogno elettronico in una realtà fisica con pochi passi relativamente rapidi:

- Il modello 3D viene suddiviso digitalmente in sottilissimi strati e al progetto vengono aggiunte le strutture di supporto necessarie per agevolare il processo di sinterizzazione laser. Il file viene quindi caricato in una delle nostre macchine DMLS.

- Lo strato di polvere viene riempito di una delle nostre quattro leghe a tenacia elevata: alluminio, acciaio inossidabile, acciaio maraging e titanio. Un sottile strato del materiale scelto viene quindi distribuito sull'area di supporto.

- Quando il processo ha inizio, il laser ad alta potenza disegna lo strato inferiore del lotto di pezzi e tutte le strutture di supporto provvisorie necessarie alla fabbricazione.

- Una lama aggiunge un nuovo strato sottile di polvere metallica sui pezzi, e il processo di laseratura si ripete.

- Al termine, il pezzo semifinito viene rimosso dalla camera di processo. I supporti di fabbricazione vengono rimossi e il pezzo può essere ulteriormente lavorato secondo i requisiti del cliente.

Questa è, sostanzialmente, la sinterizzazione laser diretta dei metalli o DMLS. Come in qualsiasi altro processo di fabbricazione additiva, la qualità del pezzo dipende molto da una solida strategia di fabbricazione. Per i neofiti, la DMLS richiede strutture di supporto per tenere in posizione le caratteristiche durante la realizzazione del pezzo. Senza di esse, le aree piatte si possono arricciare; una forma a T si trasformerebbe in una Y - come se un piatto da portata diventasse una teglia. Nella maggior parte dei casi, i clienti di Protolabs possono lasciare agli esperti della DMLS il posizionamento dei supporti, ma devono comprendere che le superfici che ne sono prive tendono a deformarsi durante la realizzazione, rendendo quindi necessarie lavorazioni secondarie per segare, fresare o lavorare a macchina i supporti allo scopo di rimuoverli.

Tolleranze e finiture superficiali

La tolleranza del pezzo è un'altra considerazione da tenere in conto nella fase di progettazione. La DMLS ad alta risoluzione crea il pezzo con uno spessore di strato di 0,03 mm ed è in grado di produrre parti molto accurate, con tolleranze di +/-0,1 mm e finiture di superficie simili a quelle ottenute con la tecnica della colata in sabbia. Se si richiede una finitura più liscia, Protolabs offre diverse opzioni di finitura tra le quali la lucidatura manuale, la lavorazione a macchina e il trattamento termico.

Per chi teme che le proprietà metallurgiche dei pezzi sinterizzati a laser possano diminuire, vogliamo dissipare ogni timore. La DMLS impiega la potenza del laser per fondere le singole particelle metalliche. Ogni passaggio del fascio si va a sovrapporre a quello precedente e fonde nuovamente lo strato direttamente sottostante, fondendo il metallo in una massa omogenea, la cui densità è pari al 99% a quella dei materiali formati in modo convenzionale.

La possibilità di realizzare elementi interni complessi "componendoli" strato su strato apre le porte a progetti di pezzi non realizzabili con altre tecnologie. L'utilizzo del DMLS permette di semplificare notevolmente la produzione di strutture complesse; inoltre è possibile evitare la scomposizione in più parti riducendo gli assemblaggi necessari.

Per esempio, GE Aviation ha ridotto il numero di pezzi dell'assemblaggio di un iniettore di carburante da 18 ad appena 1 grazie alla DMLS, e prevede che entro il 2020 saranno prodotti oltre 100.000 pezzi sinterizzati al laser. Data la varietà di leghe disponibili, l'utilizzo della DMLS si sta estendendo ai settori aerospaziale, medicale e dei prodotti di consumo per realizzare una ampia gamma di prodotti, dagli impianti ortopedici e strumenti chirurgici ai componenti delle turbine a gas e dei sistemi di scarico prodotti attualmente, in quantità adatte tanto alla prototipazione quanto alla produzione. Il messaggio che intendiamo trasmettere è che coloro che comprendono come sfruttare al meglio la tecnologia della sinterizzazione laser dei metalli possono ottenere la fabbricazione di pezzi metallici estremamente complessi con grande facilità, riducendo al contempo il costo complessivo della distinta base.

Per giungere a una tale comprensione occorre capire come funziona la DMLS. Poiché i pezzi vengono realizzati a strati, sulle superfici ad angolo si verifica la cosiddetta “scalinatura”; per esempio, i lati di un pezzo piramidale saranno più ruvidi di quelli di un cubo. Protolabs cercherà dunque di orientare il pezzo per minimizzare questo effetto ma è importante evidenziare le superfici o le caratteristiche critiche quando ci inviate il disegno del vostro pezzo, per consentirci di posizionarle sul piano di fabbricazione orizzontale. Ove possibile, occorre evitare sezioni eccessivamente spesse, perché aumentano il tempo di realizzazione e le sollecitazioni interne sul materiale. E se si richiedono fori o caratteristiche dalle tolleranze molto strette, il disegno deve includere materiale supplementare per tenere in considerazione la successiva alesatura o una lavorazione secondaria. Come sempre, in questi casi consigliamo di rivolgervi a uno dei tecnici del Servizio Clienti di Protolabs.

Ricordate che la DMLS non è necessariamente un'alternativa più rapida e più semplice alla lavorazione a macchina. Le dimensioni dei pezzi sono limitate, in quanto anche una macchina per DMLS di grande formato produce pezzi a forma di cubo delle dimensioni massime di circa 250 mm. Il lato positivo consiste nel fatto che si può utilizzare l'intero volume; se si desidera produrre un migliaio di microscopici strumenti chirurgici inacciaio inossidabile 316L, la DMLS può realizzarli in un'unica fase. Il processo di fusione del metallo, uno strato estremamente sottile alla volta, non è molto veloce; nell'esempio precedente, la produzione dei nostri strumenti potrebbe richiedere qualche giorno. Per molti pezzi, la lavorazione con macchine CNC continua a rappresentare la scelta più economica. Per tutto il resto, invece, la DMLS può offrire numerosi vantaggi, tra cui, principalmente, la flessibilità del disegno.

Buone notizie!

Se state prendendo in considerazione la possibilità di provare a utilizzare la DMLS, ci sentiamo di darvi un altro consiglio: i pezzi possono essere sinterizzati al laser molto più rapidamente e ad un costo notevolmente inferiore se sono cavi. A meno che intendiate ottenere il più costoso fermacarte al mondo, non c'è motivo per fondere ogni millimetro quadrato di ciascuno strato di polvere quando solitamente tutto ciò che serve è tracciare un profilo sufficiente ad assicurare l'integrità strutturale. Per questa ragione, la DMLS è un'opzione fantastica per i progettisti di prodotti che vogliono ottenere pezzi leggeri: rispetto alla lavorazione a macchina, in cui il minor peso aumenta i tempi e i costi di fabbricazione, la DMLS funziona esattamente al contrario, e diventa meno costosa quanto più leggero è il pezzo da realizzare.

Questo è un aspetto importante per i produttori di aerei e automobili, per i quali ogni grammo conta in termini di efficienza di carburante. Come affermato in precedenza, la DMLS produce pezzi complessi in materiali leggeri quali l'alluminio e il titanio.

Ancora una volta, il disegno del pezzo rappresenta un fattore chiave nello stabilire quale sia il processo più adatto alla sua realizzazione. Per le loro forme tridimensionali complesse, gli strumenti chirurgici di piccole dimensioni si ottengono meglio con la sinterizzazione laser, mentre i pezzi che contengono caratteristiche semplici come le staffe di montaggio, i blocchi dei collettori, gli alloggiamenti di componenti elettronici e molti altri componenti possono essere prontamente lavorati a macchina in volumi ridotti. Da qualsiasi prospettiva osserviate, il mondo della produzione dei metalli è complesso, ma Protolabs è ben preparata per aiutarvi ad esplorarlo.

Kit di risorse per la stampa 3D

Approfitta di consigli di progettazione dettagliati in modo da ottimizzare i pezzi stampati in 3D. Progettare tenendo conto delle peculiarità della produzione additiva può accelerare i tempi di fabbricazione e ridurre i costi complessivi.

Scopri il Kit di Risorse

Come progettare per la produzione additiva in metallo

Dopo aver discusso delle applicazioni comuni e dei vantaggi della produzione additiva in metallo, diamo un'occhiata ad alcune linee guida di base su come progettare le caratteristiche delle parti stampate in 3D con questa tecnologia.

Angoli autoportanti

Un angolo autoportante descrive l'angolo dell'elemento rispetto al posizionamento del pezzo sul vassoio di stampa. Più l'angolo è basso, meno è probabile che si sostenga da solo. Ogni materiale avrà prestazioni leggermente diverse, ma la regola generale è quella di evitare di progettare una struttura autoportante con un'inclinazione inferiore a 45 gradi. Questo suggerimento vale per tutti i materiali disponibili. Come si può vedere dall'immagine sopra, man mano che l'angolo diminuisce, la finitura della superficie del pezzo diventa più ruvida e, riducendo eccessivamente l'angolo, la parte finirà per rompersi.

Sporgenze

Le sporgenze differiscono dagli angoli autoportanti in quanto rappresentano brusche variazioni della geometria di un pezzo, senza una progressione della pendenza. Rispetto ad altre tecnologie di stampa 3D, come la stereolitografia e la sinterizzazione laser selettiva, la capacità della DMLS di supportare le sporgenze è piuttosto limitata. Qualsiasi sporgenza superiore a 0,5 mm deve essere sostenuta da un supporto aggiuntivo per evitare di danneggiare il pezzo. Quando si progettano le sporgenze è bene non spingersi oltre i limiti, in quanto sbalzi elevati possono portare alla riduzione dei dettagli di un pezzo o, peggio, comportare il blocco dell'intera costruzione.

Canali e fori

Uno dei vantaggi principali della DMLS è dato dalla possibilità di realizzare canali e fori interni, impossibili da ottenere con altri metodi di produzione. I canali interni garantiscono un raffreddamento uniforme in tutto il pezzo e contribuiscono a ridurre il peso del componente. Si raccomanda di non eccedere gli 8 mm di diametro. Come per le strutture non supportate, se si supera questo valore, le strutture orientate verso il basso si deformeranno. Un consiglio per aggirare questo vincolo è quello di evitare di progettare canali circolari, prediligendo piuttosto la forma a goccia o diamante. I canali con queste forme garantiscono una finitura superficiale interna più uniforme.

Ponti

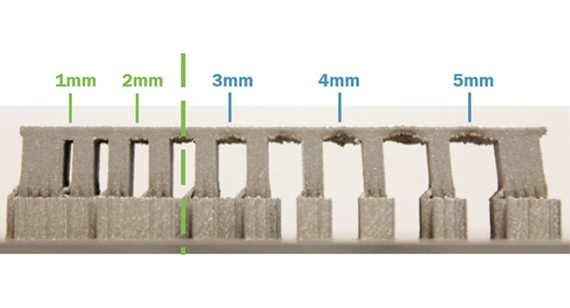

Un ponte è qualsiasi superficie piana, orientata verso il basso, sostenuta da 2 o più elementi. La distanza minima raccomandata in assenza di supporto è di 2 mm. Rispetto ad altre tecnologie di stampa 3D, questa distanza è relativamente corta per via delle sollecitazioni derivanti dalla rapidità di riscaldamento e raffreddamento. Nell'immagine sottostante, si può notare come il ponte spinga sulle parti di sostegno a mano a mano che l'estensione dell'arco non supportato cresce. I pezzi che superano il limite consigliato avranno una qualità scadente sulle superfici rivolte verso il basso e non saranno strutturalmente solidi.

Quali materiali possono essere utilizzati nella produzione additiva in metallo?

La produzione additiva in metallo permette di utilizzare molti dei metalli comuni disponibili con i processi tradizionali, come l'acciaio inossidabile (316L), l'alluminio, il cobalto-cromo, l'inconel, l'acciaio maraging e il titanio.

Confronto tra le proprietà dei materiali impiegati dalla produzione additiva

Di seguito riportiamo un confronto tra le proprietà dei materiali tra le leghe disponibili e i vari trattamenti termici.

| Materiali | Risoluzione | Condizione |

Resistenza massima alla trazione (MPa) |

Tensione di snervamento (MPa) | Allungamento (%) | Durezza |

|---|---|---|---|---|---|---|

| Acciaio inox | 20-50 μm | Come da costruzione | 570 MPa +/- 30 MPa | 470 MPa +/- 30 MPa | 40% +/- 5% | 85 +/- 5 HRB |

| 20-50 μm | Sottoposto a trattamento termico | 570 MPa +/- 30 MPa | 380 MPa +/- 30 MPa | 35 +/- 5% | 85 +/- 5 HRB | |

| Alluminio | 30-60 μm | Come da costruzione | 360 MPa +/- 30 MPa | 240 MPa +/- 30 MPa | 6% +/- 5% | 120 +/- 5 HBW |

| 30-60 μm | Sottoposto a trattamento termico | >267 MPa | > 200 MPa | 10 +/- 2% | - | |

| Cobalto-cromo | 20 μm | ASTM F75 | 1,080 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 20 +/- 2% | 30 +/- 2 HRC |

| Inconel 718 | 50-60 μm | Come da costruzione | 960 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 30% +/- 5% | 30 HRC |

| 50-60 μm | Ricotto | 980 MPa +/- 50 MPa | 630 MPa +/- 50 MPa | 30% +/- 5% | 30 HRC | |

| 50-60 μm | Ricotto e indurito per precipitazione | >1240 MPa | >940 MPa | >12% | 47 HRC | |

| Acciaio Maraging | 40-60 μm | Come da costruzione |

1,100 MPa +/- 100 MPa | 1,000 MPA +/- 100 MPa | 8% +/- 3% | 33-37 HRC |

| 40-60 μm | Indurito per precipitazione |

1,950 MPa +/- 100 MPa | 1,900 MPa +/- 100 MPa | 2% +/- 1% | 50-54 HRC | |

| Titanio | 20-60 μm | Come da costruzione |

1,200 MPa +/- 50 MPa | 1,050 MPa +/- 50 MPa | 8% +/- 2% | 33 +/-2 HBW |

| 20-60 μm | Sottoposto a trattamento termico | >930 MPa | >860 MPa | >10% | 33 +/-2 HBW |

Post-lavorazione di pezzi prodotti mediante tecnologia additiva in metallo

Una volta completata la costruzione di un pezzo all'interno della macchina, si possono eseguire diversi passaggi per migliorarne le proprietà meccaniche e la qualità della finitura superficiale, garantendo che le caratteristiche del pezzo soddisfino le tolleranze.

Trattamento termico

Dopo la costruzione del pezzo il trattamento termico contribuisce ad attenuare le tensioni interne che si sviluppano durante il processo di sinterizzazione. Durante la sinterizzazione del metallo, le sollecitazioni si propagano verso il bordo del pezzo accumulandosi strato dopo strato. I pezzi con sezioni trasversali più spesse, ad esempio, saranno soggetti a maggiori sollecitazioni. Per ovviare a questo problema si può ricorrere a diversi processi di trattamento termico:

- Forno sottovuoto: I pezzi vengono collocati all'interno di un forno sigillato sottovuoto e poi esposti a un ambiente ad alta temperatura, riducendo così le sollecitazioni interne.

- Pressatura isostatica a caldo (HIP): Comunemente denominata HIP, questa tecnica consiste nell'applicazione di pressione e calore al pezzo per ridurne la porosità e aumentarne la densità.

Lavorazione CNC post costruzione

Alcune applicazioni possono richiedere una lavorazione aggiuntiva dopo la costruzione del componente in metallo. Questo è utile quando sono richieste tolleranze minime o una migliore qualità della finitura superficiale su elementi specifici, ma la geometria complessiva può essere prodotta solo in modo additivo. Ad esempio, un componente di un motore a razzo con canali di raffreddamento complessi ha un elemento di accoppiamento che richiede una tolleranza di +/- 0,0254 mm. In alcuni casi, la lavorazione CNC post costruzione può persino essere utilizzata per abbassare i costi, grazie all’uso efficiente dei materiali.

Ispezioni di qualità

Spesso le parti metalliche costruite con la produzione additiva richiedono una convalida dimensionale o una valutazione della microstruttura del materiale. A tal fine, si possono utilizzare macchine di misura a coordinate (CMM) per assicurarsi che le dimensioni dei pezzi soddisfino le tolleranze. È possibile utilizzare anche la TAC o la scansione a raggi X per esaminare le caratteristiche interne e fornire una soluzione non distruttiva a garanzia dell'integrità strutturale.

Per maggiori informazioni sulla DMLS, vi invitiamo a leggere il nostro esauriente white paper sulla stampa 3D, o a contattare uno dei nostri tecnici del Servizio Clienti telefonicamente al numero +39 0321 381211 oppure via email, all'indirizzo customerservice@protolabs.it.