Pourquoi le frittage direct de métal par laser (DMLS) est une alternative de fabrication additive fiable pour les pièces métalliques complexes

Découvrez comment la fabrication additive métal permet de créer des pièces en métal complexes, durables et légères.

Lorsque les premières machines de frittage direct de métal par laser (DMLS) ont été lancées dans les installations de production, certains membres de la communauté des fabricants ont supposé que la fin de l'usinage traditionnel approchait. Car après tout, comment ne pas s'ébahir lorsqu'il suffit de remplir une machine de poudre métallique et de charger un fichier CAD pour obtenir en quelques heures une pièce neuve toute brillante ? Comment un atelier pourrait-il faire concurrence à une machine qui génère peu de déchets, n'est dotée d'aucun outil de coupe et peut se vanter d'une configuration se résumant à un simple appui sur un bouton ?

Il s'avère que la réalité associée au DMLS est légèrement différente de ces premières suppositions. Il ne s'agit pas ici de « Réplicateurs » dignes de la série Star Trek mais plutôt d'un processus qui complète l'usinage traditionnel. La technologie DMLS produit des pièces en métal dense directement à partir de modèles de CAD, souvent avec une précision et une finition de surface permettant de mettre une pièce directement en service. Mais surtout, si l'une de vos pièces très complexes est impossible à usiner, DMLS pourrait représenter la solution.

À l'instar d'autres procédés de fabrication additive laser, la technologie DMLS construit les pièces de bas en haut. Elle utilise un laser ytterbium pour fondre et fusionner ensemble des grains microscopiques de poudre métallique dans pratiquement n'importe quelle forme imaginable, dès lors que les dimensions de cette dernière ne dépassent pas celle d'une chambre de fabrication.

Comment cela fonctionne-t-il ?

Imaginez que vous venez de télécharger un modèle CAD 3D de votre conception de pièce sur le site protolabs.fr. Il peut s'agir de n'importe quel type de conception, du prochain modèle révolutionnaire d'hélice à l'admission d'air d'un véhicule IndyCar. Les techniciens spécialistes de l’impression 3D de Protolabs peuvent donner corps à ce rêve électronique en quelques étapes relativement rapides :

- Le modèle CAD est découpé par commande numérique en couches très fines, et tout support nécessaire est conçu en vue de faciliter le procédé de frittage laser. Ensuite, le fichier est téléchargé sur l'une de nos machines DMLS.

- Le lit de poudre est rempli à l'aide de l'un de nos quatre alliages résistants : aluminium, acier inoxydable, acier maraging et titane. Une fine couche du matériau sélectionné est ensuite distribuée sur la plateforme de construction.

- Lorsque la construction commence, un laser très puissant se met en marche, en traçant la couche inférieure de la série de pièces, ainsi que tout support temporaire nécessaire au processus de construction.

- Une lame étale une autre fine couche de poudre métallique sur les pièces et le processus de radiation laser est répété.

- Une fois achevée, la pièce presque terminée est retirée de la chambre de fabrication. Les supports sont retirés et les pièces peuvent alors faire l'objet d'un traitement supplémentaire en fonction des exigences du client.

Vous connaissez maintenant ce en quoi consiste le processus DMLS. Tout comme pour tout autre processus additif, la qualité de la pièce dépend fortement d'une solide stratégie de construction. Tout d'abord, la technologie DMLS nécessite des supports afin de maintenir les formes en place à mesure que la pièce est réalisée. En leur absence, les zones plates peuvent s'incurver : une forme en T se transformerait en forme en Y et une assiette en moule à tarte. Dans la plupart des cas, les clients Protolabs peuvent confier le placement des supports aux experts en DMLS, mais il importe qu'ils comprennent que les surfaces non pourvues de support ont effectivement tendance à gauchir durant la construction et qu'un post-traitement secondaire sera nécessaire afin de scier, rectifier ou usiner ces supports afin de les retirer.

Tolérances et finition de surface

La tolérance des pièces constitue un autre critère de conception à prendre en compte. Le processus DMLS haute résolution réalise une épaisseur de couche de 0,03 mm et peut produire des pièces particulièrement précises (selon des tolérances de +/-0,1 mm), et des finitions de surface semblables à celles d'un moulage en sable. Si vous souhaitez obtenir une finition plus lisse, Protolabs propose différentes options de finition, notamment le polissage manuel, l'usinage et le traitement thermique.

Et si les propriétés métallurgiques des pièces réalisées par frittage laser suscitent les préoccupations de certains, qu'ils soient rassurés. La technologie DMLS fait appel à la puissance laser pour faire fondre des particules métalliques individuelles. Chaque passage du faisceau chevauche le passage précédent et fait de nouveau fondre la couche située juste en dessous, de façon à fusionner le métal pour former une masse homogène dont la densité est à 99 pour cent identique à celle des matériaux formés de manière conventionnelle.

La possibilité de créer des géométries internes complexes en les « dessinant » couche par couche permet d'envisager des conceptions jusqu'alors impossibles. Grâce au DMLS, les structures complexes et les assemblages multi-pièces peuvent être considérablement simplifiés.

Par exemple, GE Aviation a réduit de 18 à 1 le nombre de pièces utilisées dans un injecteur de carburant en faisant appel à la technologie DMLS. Et la société prévoit que plus de 100 000 pièces réalisées par frittage laser seront produites selon cette méthode d'ici 2020. De plus, du fait des divers types d'alliages disponibles, la solution DMLS bénéficie d'une utilisation accrue dans les secteurs de l'aérospatiale, de la médecine et des produits de grande consommation. Actuellement, elle permet de réaliser tous les produits imaginables, des implants orthopédiques et instruments chirurgicaux aux composants de turbine à gaz et d'échappement, qu'il s'agisse de quantités de prototype ou de série. Le message véhiculé ainsi indique que les utilisateurs qui comprennent comment tirer parti de la technologie du frittage laser de métal peuvent faire fabriquer facilement des pièces en métal très complexes, tout en réduisant la nomenclature totale.

Cette compréhension tient en partie à la connaissance du fonctionnement de la technologie DMLS. Les pièces étant formées de couches superposées, l'aspect crénelé se produira sur les surfaces en biais. Ainsi, les côtés d'une pièce en forme de pyramide seront plus rugueux que ceux d'un cube. Protolabs essaiera d'orienter la construction de la pièce afin de réduire cet effet au minimum, mais il est essentiel d'identifier toute surface ou forme d'une importance cruciale lors de l'envoi de votre conception, afin qu'elles puissent être placées au niveau du plan de construction horizontal. Les sections excessivement épaisses sont à éviter autant que possible car elles augmentent le temps de fabrication et accroissent les contraintes internes au niveau du matériau. Et si des orifices ou des formes dotés de tolérances très faibles sont nécessaires, la conception doit inclure une quantité supplémentaire de matériau en vue d'un alésage usiné subséquent ou d'un usinage secondaire. Comme toujours, une discussion avec l'un des ingénieurs de notre service clientèle Protolabs est recommandée pour toute question éventuelle.

Souvenez-vous que la technologie DMLS n'est pas nécessairement une alternative plus rapide et plus simple à l'usinage. La taille de la pièce est limitée, car même les machines DMLS grand format ont une capacité maximale de 250 mm3 chez Protolabs. On retiendra l'aspect positif permettant d'utiliser la totalité du volume. Ainsi, si vous souhaitez produire mille instruments chirurgicaux de taille microscopique en inox 316, la technologie DMLS permet de le faire en une seule construction. De même, le processus de fusion de métal qui produit couche par couche n'est pas particulièrement rapide. Il se peut que plusieurs jours soient nécessaires pour réaliser une telle opération. Pour de nombreuses pièces, l'usinage CNC demeure la solution la plus économique. Pour tout le reste, la technologie DMLS peut offrir un certain nombre d'avantages, en particulier la flexibilité de conception.

La légèreté avant tout

Si vous envisagez d'essayer la technologie DMLS, un autre conseil est à retenir : Les pièces peuvent être réalisées par frittage laser bien plus rapidement et à un bien moindre coût si elles sont creuses. Sauf si vous êtes à la recherche du presse-papiers le plus couteux de la terre, il n'est pas nécessaire de faire fondre chaque centimètre carré de chaque couche de poudre lorsque seul le traçage du contour est nécessaire afin de veiller à l'intégrité structurelle de la pièce. C'est pourquoi la technologie DMLS constitue une excellente option pour les concepteurs de produits cherchant à obtenir des pièces légères. Comparée à l'usinage, pour lequel la réduction du poids augmente le temps et le coût de traitement, la technologie DMLS propose tout le contraire puisque son coût baisse à mesure que son poids est réduit.

Il s'agit d'un point crucial pour les constructeurs aéronautiques et automobiles pour lesquels chaque gramme a son importance en termes de rendement d'utilisation du carburant. Comme il a été mentionné précédemment, la technologie DMLS produit des pièces complexes dans des matériaux légers tels que l'aluminium et le titane.

Là aussi, la conception de pièce joue un rôle clé en vue de déterminer le processus le mieux adapté. En raison de leurs formes tridimensionnelles complexes, les très petits instruments chirurgicaux sont bien adaptés au frittage laser, tandis que les pièces dotées de formes nettes telles que les supports de fixation, les blocs collecteurs, les boîtiers d'électronique et de nombreux autres composants peuvent être facilement usinées en petites séries. Quel que soit votre choix, l'univers de la fabrication métallique est en pleine mutation, et Protolabs est très bien équipé pour vous aider à l'explorer.

Boîte à outils pour l'impression 3D

Bénéficiez de conseils approfondis en matière de conception pour optimiser vos pièces imprimées en 3D. Concevoir une pièce grâce à la fabrication additive peut accélérer le temps de production et réduire le coût global.

Découvrir la Boite à Outils 3DPComment réaliser une conception pour la fabrication additive métal

Après avoir évoqué les applications courantes et les avantages de la fabrication additive métal, examinons à présent quelques principes de base concernant la conception des éléments des pièces en métal imprimées en 3D.

Angles autoportants![]()

Un angle autoportant décrit l'angle de l'élément par rapport au plateau de fabrication. Plus l'angle est faible, moins l'élément est susceptible de se soutenir lui-même. Le comportement de chaque matière est légèrement différent, mais la règle générale est d'éviter de concevoir un élément autoportant avec un angle inférieur à 45 degrés. Ce conseil vous sera très utile pour toutes les matières disponibles. Comme le montre l'image ci-dessus, à mesure que l'angle diminue, l'état de surface de la pièce devient plus rugueux et, si l'angle est trop réduit, la pièce finira par se casser.

Surplombs

La différence entre les surplombs et les angles autoportants tient au fait qu'il s'agit de changements abrupts dans la géométrie d'une pièce, et non d'une inclinaison progressive. Par rapport à d'autres technologies d'impression 3D telles que la stéréolithographie et le frittage sélectif par laser, le DMLS ne permet qu'une prise en charge assez limitée des surplombs. Tout surplomb de plus de 0,5 mm requiert un support supplémentaire afin d'éviter d'endommager la pièce. Lors de la conception des surplombs, il est conseillé de ne pas repousser les limites, car les surplombs de grande taille peuvent entraîner une réduction des détails d'une pièce et, pire encore, conduire à l'effondrement de l'ensemble de la construction.

Canaux et trous

Les canaux et trous internes sont l'un des principaux avantages du DMLS, car ils sont impossibles à réaliser avec d'autres méthodes de fabrication. Les canaux conformes permettent un refroidissement homogène de la pièce et contribuent à réduire le poids du composant. Le diamètre de ces canaux ne doit pas dépasser 8 mm. Comme pour les structures sans support, au-delà de 8 mm, les structures orientées vers le bas se déforment. Une astuce pour contourner cette contrainte est d'éviter de concevoir des canaux circulaires. Ils doivent plutôt être conçus en forme de goutte d'eau ou de diamant. Les canaux qui adoptent ces formes permettent d'obtenir une finition de surface plus uniforme à l'intérieur du canal et de maximiser son diamètre.

Les canaux et trous internes sont l'un des principaux avantages du DMLS, car ils sont impossibles à réaliser avec d'autres méthodes de fabrication. Les canaux conformes permettent un refroidissement homogène de la pièce et contribuent à réduire le poids du composant. Le diamètre de ces canaux ne doit pas dépasser 8 mm. Comme pour les structures sans support, au-delà de 8 mm, les structures orientées vers le bas se déforment. Une astuce pour contourner cette contrainte est d'éviter de concevoir des canaux circulaires. Ils doivent plutôt être conçus en forme de goutte d'eau ou de diamant. Les canaux qui adoptent ces formes permettent d'obtenir une finition de surface plus uniforme à l'intérieur du canal et de maximiser son diamètre.

Ponts

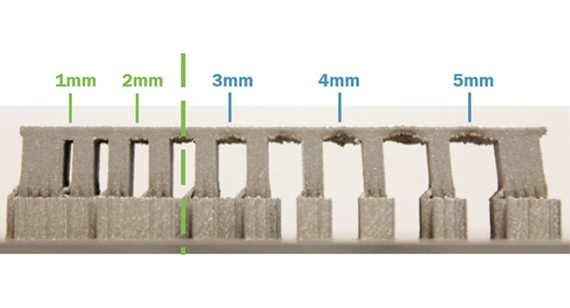

Un pont est toute surface plate orientée vers le bas et supportée par 2 géométries ou plus. Nous recommandons une distance minimale admissible sans support de 2 mm. Par rapport à d'autres technologies d'impression 3D, cette distance est relativement courte en raison des contraintes liées au chauffage et au refroidissement rapides. L'image ci-dessous montre comment le pont exerce une traction sur les structures de soutien à mesure que la distance sans support augmente. Les pièces qui dépassent cette limite recommandée présentent une qualité médiocre sur les surfaces orientées vers le bas et ne sont pas structurellement solides.

Quelles matières utiliser pour la fabrication additive métal ?

La fabrication additive métal permet l'utilisation d'un grand nombre de métaux courants disponibles via les procédés traditionnels, tels que l'acier inoxydable (316L), l'aluminium, le cobalt chrome, l'inconel, l'acier Maraging et le titane.

Comparaison des propriétés des matières additives métalliques

Vous trouverez ci-dessous une comparaison des propriétés des matières entre les alliages disponibles et les différents traitements thermiques.

| Matières | Résolution | Condition | Résistance ultime à la traction (MPa) | Contrainte d'élasticité (MPa) | Allongement (%) |

Dureté |

|---|---|---|---|---|---|---|

| Stainless Steel (316L) |

20-50 μm | Comme fabriqué | 570 MPa +/- 30 MPa | 470 MPa +/- 30 MPa | 40% +/- 5% | 85 +/- 5 HRB |

| 20-50 μm | Traitement thermique | 570 MPa +/- 30 MPa | 380 MPa +/- 30 MPa | 35 +/- 5% | 85 +/- 5 HRB | |

| Aluminium (AlSi10Mg) |

30-60 μm | Comme fabriqué | 360 MPa +/- 30 MPa | 240 MPa +/- 30 MPa | 6% +/- 5% | 120 +/- 5 HBW |

| 30-60 μm | Traitement thermique | >267 MPa | > 200 MPa | 10 +/- 2% | - | |

| Cobalt Chrome (Co28Cr6Mo) |

20 μm | ASTM F75 | 1,080 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 20 +/- 2% | 30 +/- 2 HRC |

| Inconel 718 | 50-60 μm | Comme fabriqué | 960 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 30% +/- 5% | 30 HRC |

| 50-60 μm | Recuit | 980 MPa +/- 50 MPa | 630 MPa +/- 50 MPa | 30% +/- 5% | 30 HRC | |

| 50-60 μm | Recuit et durci par vieillissement | >1240 MPa | >940 MPa | >12% | 47 HRC | |

| Acier Maraging | 40-60 μm | Comme fabriqué | 1,100 MPa +/- 100 MPa | 1,000 MPA +/- 100 MPa | 8% +/- 3% | 33-37 HRC |

| 40-60 μm | Durci par vieillissement | 1,950 MPa +/- 100 MPa | 1,900 MPa +/- 100 MPa | 2% +/- 1% | 50-54 HRC | |

| Titane (Ti6Al4V) |

20-60 μm | Comme fabriqué | 1,200 MPa +/- 50 MPa | 1,050 MPa +/- 50 MPa | 8% +/- 2% | 33 +/-2 HBW |

| 20-60 μm | Traitement thermique | >930 MPa | >860 MPa | >10% | 33 +/-2 HBW |

Post-traitement des pièces additives en métal

Une fois la fabrication d'une pièce terminée dans la machine, plusieurs opérations peuvent être effectuées pour améliorer ses propriétés mécaniques, la qualité de sa finition de surface et s'assurer que ses caractéristiques se situent dans les limites de tolérance.

Traitement thermique

Le traitement thermique des pièces est nécessaire après leur fabrication, car il permet de réduire les contraintes internes qui se produisent au cours du processus de frittage. Les contraintes dans une fabrication rayonnent vers l'extérieur en direction du bord de la pièce et augmentent avec l'ajout de chaque couche. Par exemple, les pièces dont la section transversale est épaisse sont soumises à des contraintes plus importantes. Divers procédés de traitement thermique permettent de remédier à ce problème :

- Four sous vide : les pièces sont placées dans un four scellé sous vide, puis exposées à un environnement à haute température, ce qui réduit les contraintes internes.

- Compression isostatique à chaud (HIP) : Ce processus, communément appelé HIP, applique à la fois la pression et la chaleur à la pièce pour réduire la porosité et augmenter la densité.

Usinage CNC après fabrication

Certaines applications peuvent nécessiter un usinage post-production après la fabrication du composant métallique. Cette solution est utile lorsque des tolérances serrées ou une qualité d'état de surface amélioré sont requis sur des caractéristiques spécifiques, mais que la géométrie globale doit être produite par fabrication additive. Ainsi, un composant de moteur de fusée doté de canaux de refroidissement complexes présente un élément de liaison qui nécessite une tolérance de +/- 0,0254 mm. Dans certains cas, l'usinage CNC post-production peut même être utilisé pour réduire les coûts, car il y a moins de copeaux et l'utilisation des matières est plus efficace.

Inspections de qualité

Bien souvent, les pièces métalliques réalisées par fabrication additive nécessitent une validation dimensionnelle ou une évaluation de la microstructure de la matière. Pour ce faire, on peut recourir à des machines à mesurer tridimensionnelles (CMM) pour s'assurer que les caractéristiques des pièces se situent dans les limites de tolérance. La tomodensitométrie ou les rayons X peuvent également s'avérer utiles pour examiner les caractéristiques internes et fournir une solution non destructive en vue de garantir l'intégrité structurelle.

Pour en savoir plus sur la technologie DMLS, lisez notre guide sur l'impression 3D, ou contacter un de nos ingénieurs +33 (0) 4 56 64 80 50 ou [email protected].