Die Fähigkeit zur Herstellung komplizierter Innen-Merkmale durch schichtweises „Zeichnen“ eröffnet neue Möglichkeiten für zuvor unmögliche Teiledesigns. Komplexe Strukturen und mehrteilige Baugruppen können mittels DMLS deutlich vereinfacht werden. So hat beispielsweise GE Aviation die Teileanzahl in einer Kraftstoff-Einspritzdüsenbaugruppe mithilfe von DMLS von 18 auf 1 reduziert und geht davon aus, dass bis 2020 mehr als 100.000 lasergesinterte Teile hergestellt werden. Angesichts der Vielzahl an verfügbaren Legierungen wird DMLS zunehmend in der Luft- und Raumfahrt sowie in der Medizin- und Konsumgüterbranche eingesetzt. Heutzutage werden damit sowohl Prototypen als auch Produktionsteile hergestellt, die von orthopädischen Implantaten und chirurgischen Instrumenten bis hin zu Komponenten von Gasturbinen und Auspuffkomponenten reichen. Was will uns das sagen? Wer die Technik des Metall-Lasersinterns für sich zu nutzen weiß, kann hochkomplexe Metallteile mühelos herstellen und dabei seine Materialkosten insgesamt reduzieren.

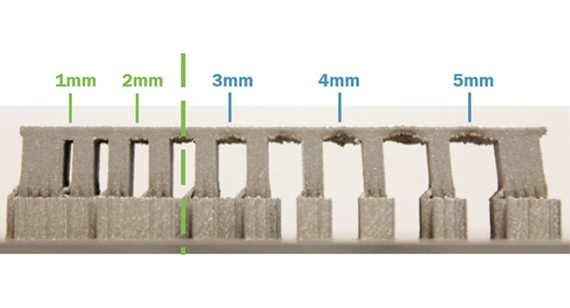

Dazu ist es notwendig, die Funktionsweise von DMLS zu verstehen. Da die Teile in Schichten gebaut werden, kommt es auf abgewinkelten Oberflächen zu „Treppenstufen“. So sind beispielsweise die Seiten eines pyramidenförmigen Teils rauer als die eines Würfels. Protolabs versucht, das Teil so auszurichten, dass dieser Effekt möglichst gering ausfällt. Es ist jedoch wichtig, beim Hochladen des Teiledesigns auf kritische Oberflächen oder Merkmale hinzuweisen, damit diese in der horizontalen Ebene des Bauteils untergebracht werden können. Übermäßig dicke Bereiche sollten möglichst vermieden werden, da sich die Bauzeit und Eigenspannungen des Materials dadurch erhöhen. Wenn sehr enge Toleranzen oder Merkmale benötigt werden, sollte der Entwurf zusätzliches Material für nachträgliches Reiben oder Nachbearbeitungsschritte berücksichtigen. Wie immer empfiehlt sich bei auftretenden Fragen ein Gespräch mit einem Protolabs‘ Kundendiensttechniker.

Denken Sie daran, dass DMLS nicht unbedingt eine schnellere und einfachere Alternative zur CNC-Bearbeitung darstellt. Die Teilegröße ist begrenzt, da selbst eine großformatige DMLS-Maschine bei Protolabs bei etwa 250 mm³ an ihre Grenzen stößt. Das Gute daran ist, dass das gesamte Volumen genutzt werden kann. Wenn Sie eintausend mikroskopisch kleine chirurgische Instrumente aus Edelstahl 316 benötigen, können Sie diese mit DMLS in einem einzigen Vorgang bauen. Der Prozess des Schmelzens von Metall in ultradünnen Schichten ist außerdem nicht besonders schnell – unsere Maschinen benötigen hierfür einige Tage. Für viele Teile bleibt die CNC-Bearbeitung die wirtschaftlichste Lösung. In anderen Fällen wiederum kann DMLS eine Reihe von Vorteilen bieten, darunter insbesondere Flexibilität beim Design.

Echte Erleichterung

Sollten Sie darüber nachdenken, DMLS auszuprobieren, hier noch ein kleiner Tipp: Teile können weitaus schneller und deutlich kostengünstiger lasergesintert werden, wenn sie hohl sind. Wenn Sie nicht gerade auf der Suche nach dem teuersten Briefbeschwerer der Welt sind, gibt es keinen Grund, jeden Quadratmillimeter jeder einzelnen Pulverschicht zu sintern, wenn lediglich die Kontur nachgezeichnet werden muss, um die strukturelle Integrität des Teils zu gewährleisten. Aus diesem Grund ist DMLS eine hervorragende Option für Produktdesigner, die leichte Teile anstreben. Verglichen mit der Bearbeitung, bei der ein leichtes Gewicht die Bearbeitungszeit und -kosten erhöht, ist bei DMLS das Gegenteil der Fall: je leichter das Teil, desto günstiger.

Dies ist ein wichtiger Punkt in der Flugzeug- und Automobilbranche, wo es in Hinblick auf die Kraftstoffeffizienz auf jedes Gramm ankommt. Wie zuvor erwähnt, lassen sich mittels DMLS komplexe Teile aus leichtem Material, wie Aluminium und Titan herstellen.

Auch hier spielt das Teiledesign bei der Ermittlung des besten Verfahrens eine entscheidende Rolle. Aufgrund ihrer komplexen dreidimensionalen Formen eignet sich das Lasersintern gut für kleine chirurgische Instrumente, während Teile mit unkomplizierten Merkmalen – Halterungen, Verteilerblöcke, Elektronikgehäuse und viele andere Komponenten – in kleineren Stückzahlen bequem durch CNC-Bearbeitung hergestellt werden können. Gleich wie Sie sich entscheiden, Protolabs ist bestens ausgerüstet, damit Sie die schöne neue Welt der Metallfertigung entdecken können.