Cómo se puede utilizar DMLS para producir piezas de metal confiables

La impresión 3D con DMLS crea piezas de metal complejas, duraderas y ligeras

Cuando las primeras máquinas de sinterizado directo de metal por láser (DMLS) llegaron a la planta de producción, algunos fabricantes creyeron que el final del mecanizado tradicional estaba cerca. Después de todo, ¿no es genial llenar una máquina con polvo de metal, cargar un archivo CAD y, pocas horas después, sacar una nueva pieza reluciente? ¿Cómo podría competir un taller con una máquina que produce escasos residuos, no tiene herramientas de corte y solo exige pulsar un botón?

Sin embargo, la realidad del DMLS es algo diferente de aquellas primeras opiniones. No es un replicador tipo Star Trek, sino más bien un proceso que complementa al mecanizado tradicional. El DMLS produce piezas de metal totalmente densas directamente a partir de modelos CAD, normalmente con una precisión y un acabado de superficie que permite el uso inmediato de la pieza. Y lo que es más importante, si usted tiene una pieza muy compleja imposible de mecanizar, el DMLS puede ser la solución.

Como otros procesos de fabricación con aditivos mediante láser, el DMLS construye las piezas de abajo arriba. Utiliza un láser de iterbio para derretir y fundir gránulos microscópicos de polvo de metal en la mayoría de formas imaginables, siempre que quepan en una cámara de fabricación.

¿Cómo funciona?

Digamos que lo único que tiene que hacer es cargar un modelo CAD 3D del diseño de su pieza en protolabs.es. Puede ser cualquier cosa, desde el próximo propulsor a una toma de aire para un coche IndyCar. Los técnicos en el servicio de impresión 3D de Protolabs pueden transformar su sueño electrónico en una realidad física en unos cuantos pasos:

- El modelo CAD se divide en capas del grosor de un papel, y se diseñan las estructuras de soporte necesarias para facilitar el proceso de sinterizado con láser. A continuación, se carga el archivo en una de nuestras máquinas de DMLS.

- Se llena el lecho de polvo con una de nuestras cuatro aleaciones de alta resistencia: aluminio, acero inoxidable, acero mariginizado y titanio. Después, se distribuye una fina capa del material seleccionado por toda la base de trabajo.

- Al empezar la construcción, un láser de alta potencia comienza a trabajar, dibujando la capa inferior del lote de piezas, junto con todas las estructuras de soporte provisionales necesarias para el proceso de construcción.

- Una paleta extiende otra fina capa de polvo de metal sobre las piezas y el proceso de láser comienza de nuevo.

- Una vez finalizadas todas las capas, se retira la pieza prácticamente terminada de la cámara de construcción. Se retiran los soportes de construcción y ya se puede proceder a dar los últimos retoques según las instrucciones del cliente.

En esto consiste básicamente el DMLS. Como en todos los demás procesos con aditivos, la calidad de la pieza depende en gran medida de una estudiada estrategia de construcción. Para empezar, el DMLS requiere estructuras de soporte para sostener cada forma en su lugar a medida que se construye la pieza. Sin dichas estructuras, las zonas planas pueden curvarse: una forma en T se convertiría en una forma en Y, un plato se transformaría en un molde para tarta. En su mayor parte, los clientes de Protolabs pueden dejar la colocación de los soportes en manos de los expertos en DMLS, pero deben entender que las superficies sin soporte tienden a alabearse durante la construcción, y será necesario un procesamiento posterior para retirar los soportes mediante serrado, fresado o mecanizado.

Tolerancias y acabado de superficies

Durante el diseño, también hay que tener en cuenta la tolerancia de la pieza. El DMLS de alta resolución construye con un grosor de capa de 0,03 mm y puede producir piezas muy precisas, con tolerancias de +/-0,1 mm, y acabados de superficie similares a los de la fundición en arena. Si usted necesita un acabado más liso, Protolabs ofrece una serie de opciones de acabado, como el pulido manual, el mecanizado y el tratamiento térmico.

Si le preocupan las propiedades metalúrgicas de las piezas sinterizadas con láser, puede estar tranquilo. El DMLS utiliza la potencia del láser para fundir realmente las partículas de metal. Cada pasada del rayo se superpone a la anterior y se funde con ella, convirtiendo el metal en una masa homogénea con una densidad del 99% con respecto a los materiales formados por métodos convencionales.

La capacidad de crear elementos internos complejos «dibujándolos» capa a capa abre las puertas a diseños de piezas que antes eran imposibles. Las estructuras complejas y los montajes de varias piezas se pueden simplificar enormemente utilizando el DMLS.

Por ejemplo, GE Aviation redujo de 18 a 1 el número de piezas de un inyector de combustible gracias al DMLS, y confirma que producirá más de 100 000 piezas sinterizadas por láser con este sistema para 2020. Además, dada la gama de aleaciones disponible, el DMLS se está utilizando cada vez más en los sectores aeroespacial, médico y de consumo: hoy por hoy se fabrican todo tipo de objetos, desde implantes ortopédicos e instrumentos quirúrgicos a piezas para turbinas de gas o escapes, tanto en la fase de prototipo como de producción. En conclusión, aquellos que sepan cómo aprovechar la tecnología de sinterizado de metal por láser podrán fabricar piezas de metal muy complejas fácilmente, reduciendo además la lista de materiales (BOM, por sus siglas en inglés).

Para ello, es necesario entender cómo funciona el DMLS. Como las piezas se construyen en capas, se producirán "escalones" en las superficies en ángulo, por ejemplo, los laterales de una pieza piramidal serán más ásperos que los de un cubo. Protolabs tratará de orientar la construcción de la pieza de modo que se minimice este efecto, pero es importante que usted señale en el diseño de su pieza cuáles son las superficies o formas más sensibles, para que podamos colocarlas en el plano horizontal de construcción. Deben evitarse lo más posible las secciones excesivamente gruesas, ya que aumentan el tiempo de producción y las tensiones internas del material. Si se necesitan orificios o formas de escasa tolerancia, el diseño debe incluir material extra para un ensanchado o mecanizado posterior. Como siempre, le recomendamos consultar todas sus dudas con uno de los ingenieros de Atención al Cliente de Protolabs.

Recuerde que el DMLS no siempre es una alternativa más rápida y sencilla al mecanizado. El tamaño de la pieza es limitado, aunque la máquina DMLS de gran formato de Protolabs alcanza unos 250 mm cúbicos. La ventaja es que se puede utilizar el volumen completo, si desea producir un millar de instrumentos quirúrgicos microscópicos en acero inoxidable 316, el DMLS puede hacerlo en un única sesión. El proceso de fundir metal que construye capa por capa tampoco es increíblemente rápido: nuestros instrumentos pueden tardar varios días en estar listos. Para muchas piezas, el mecanizado CNC sigue siendo la opción más económica. Para las demás, el DMLS puede ofrecer una serie de ventajas, entre las que destaca la flexibilidad de diseño.

Destacado

Si está pensando en probar el DMLS, necesita saber un par de cosas más: Las piezas se pueden sinterizar con láser con mayor rapidez y mucho menos gasto si están huecas. A menos que esté buscando el pisapapeles más caro del mundo, no existe razón para fundir cada centímetro cuadrado de cada capa de polvo puesto que es suficiente con trazar el contorno necesario para garantizar la integridad estructural. Por este motivo, el DMLS es una fantástica opción para los diseñadores de productos que buscan piezas ligeras. En comparación con el mecanizado, en el que aligerar peso aumenta el gasto y el tiempo de procesado, en el DMLS ocurre todo lo contrario: a medida que reducimos el peso de la pieza, se reduce también el gasto.

Este es un factor importante para los fabricantes de automóviles y aviones, donde cada gramo cuenta a la hora de ahorrar combustible. Como hemos visto anteriormente, el DMLS produce piezas complejas en materiales tan ligeros como el aluminio o el titanio.

Una vez más, el diseño de la pieza resulta clave para elegir el mejor proceso. Por la complejidad de sus formas tridimensionales, los instrumentos quirúrgicos pequeños son muy adecuados para el sinterizado por láser, mientras que las piezas que contienen formas rectas como escuadras de montaje, bloques distribuidores, carcasas para aparatos electrónicos y muchas otras piezas pueden mecanizarse fácilmente en menores volúmenes. Sea cual sea el método elegido, tenemos ante nosotros un mundo nuevo de fabricación con metal y Protolabs cuenta con el equipamiento necesario para ayudarle a explorarlo.

Kit para la impresión 3D

Obtén asesoramiento detallado sobre el diseño para optimizar las piezas impresas en 3D. Diseñar teniendo en cuenta la fabricación aditiva puede acelerar el tiempo de producción y reducir los costes generales.

Consulta el kitCómo diseñar para la fabricación aditiva de metal

Ahora que hemos hablado de las aplicaciones y ventajas más comunes de la fabricación aditiva de metal, veamos algunas pautas básicas sobre cómo diseñar elementos en piezas metálicas impresas en 3D.

Ángulos sin estructura de soporte![]()

Un ángulo sin estructura de soporte describe el ángulo del elemento con respecto a la placa de fabricación. Cuanto menor sea el ángulo, menos probabilidades tendrá de sostenerse. Cada material tendrá un comportamiento ligeramente diferente, pero la regla general es evitar diseñar un elemento sin estructura de soporte que tenga menos de 45 grados. Esta sugerencia te será de gran utilidad en todos los materiales disponibles. Como se puede ver en la imagen anterior, a medida que el ángulo disminuye, el acabado de superficie de la pieza se vuelve más rugoso y, finalmente, la pieza fallará si el ángulo se reduce demasiado.

Salientes

Los salientes se diferencian de los ángulos sin estructura de soporte en que son cambios bruscos en la geometría de una pieza, no una pendiente suave. En comparación con otras tecnologías de impresión 3D, como la estereolitografía y el sinterizado selectivo por láser, el DMLS es bastante limitado a la hora de admitir salientes. Cualquier saliente superior a 0,5 mm debe tener un soporte adicional para evitar daños en la pieza. Al diseñar los salientes, se aconseja no sobrepasar los límites, ya que los salientes grandes pueden reducir el detalle de una pieza y, lo que es peor, hacer que se bloquee toda la fabricación.

Canales y orificios

Los canales y orificios internos son una de las principales ventajas del DMLS, ya que son imposibles de conseguir con otros métodos de fabricación. Los canales conformados proporcionan un enfriamiento uniforme en toda la pieza y ayudan a reducir el peso del componente. Se recomienda que los canales no superen los 8 mm de diámetro. Al igual que ocurre con las estructuras sin soporte, a medida que se superan los 8 mm, las estructuras orientadas hacia abajo se deforman. Un consejo para evitar esta limitación es evitar diseñar canales circulares. En su lugar, puedes diseñar canales con forma de lágrima o de diamante. Los canales que siguen estas formas tendrán un acabado de superficie más uniforme dentro del canal y te permitirán maximizar el diámetro del canal.

Los canales y orificios internos son una de las principales ventajas del DMLS, ya que son imposibles de conseguir con otros métodos de fabricación. Los canales conformados proporcionan un enfriamiento uniforme en toda la pieza y ayudan a reducir el peso del componente. Se recomienda que los canales no superen los 8 mm de diámetro. Al igual que ocurre con las estructuras sin soporte, a medida que se superan los 8 mm, las estructuras orientadas hacia abajo se deforman. Un consejo para evitar esta limitación es evitar diseñar canales circulares. En su lugar, puedes diseñar canales con forma de lágrima o de diamante. Los canales que siguen estas formas tendrán un acabado de superficie más uniforme dentro del canal y te permitirán maximizar el diámetro del canal.

Puentes

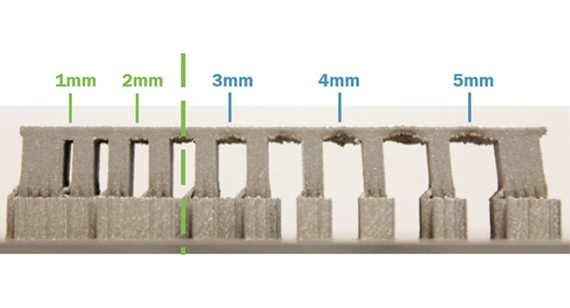

Un puente es cualquier superficie plana y orientada hacia abajo que se apoya en 2 o más elementos. La distancia mínima sin soporte que recomendamos es de 2 mm. En relación con otras tecnologías de impresión 3D, esta distancia es relativamente corta debido a las tensiones del calentamiento y enfriamiento rápidos. En la imagen siguiente, verás cómo el puente tira de las estructuras de soporte a medida que aumenta la distancia sin soporte. Las piezas que superen este límite recomendado tendrán una calidad deficiente en las superficies orientadas hacia abajo y no serán sólidas desde del punto de vista estructural.

¿Qué materiales se pueden utilizar en la fabricación aditiva de metal?

La fabricación aditiva de metal ofrece muchos de los metales comunes que están disponibles mediante el proceso tradicional, como el acero inoxidable (316L), el aluminio, el cromo-cobalto, el inconel, el acero martensítico y el titanio.

Comparar propiedades de materiales metálicos para la fabricación aditiva

A continuación se comparan las propiedades de los materiales entre las aleaciones disponibles y los distintos tratamientos térmicos.

| Materiales | Resolución | Condición | Resistencia máxima a la tracción (MPa) | Límite elástico (MPa) | Alargamiento (%) | Dureza |

|---|---|---|---|---|---|---|

| Acero inoxidable (316L) |

20-50 μm | As Built | 570 MPa +/- 30 MPa | 470 MPa +/- 30 MPa | 40% +/- 5% | 85 +/- 5 HRB |

| 20-50 μm | Heat Treated | 570 MPa +/- 30 MPa | 380 MPa +/- 30 MPa | 35 +/- 5% | 85 +/- 5 HRB | |

| Aluminio (AlSi10Mg) |

30-60 μm | As Built | 360 MPa +/- 30 MPa | 240 MPa +/- 30 MPa | 6% +/- 5% | 120 +/- 5 HBW |

| 30-60 μm | Heat Treated | >267 MPa | > 200 MPa | 10 +/- 2% | - | |

| Cobalt Chromo (Co28Cr6Mo) |

20 μm | ASTM F75 | 1,080 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 20 +/- 2% | 30 +/- 2 HRC |

| Inconel 718 | 50-60 μm | As Built | 960 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 30% +/- 5% | 30 HRC |

| 50-60 μm | Annealed | 980 MPa +/- 50 MPa | 630 MPa +/- 50 MPa | 30% +/- 5% | 30 HRC | |

| 50-60 μm | Annealed and Age Hardened | >1240 MPa | >940 MPa | >12% | 47 HRC | |

| MAcero martensítico | 40-60 μm | As Built | 1,100 MPa +/- 100 MPa | 1,000 MPA +/- 100 MPa | 8% +/- 3% | 33-37 HRC |

| 40-60 μm | Age Hardened | 1,950 MPa +/- 100 MPa | 1,900 MPa +/- 100 MPa | 2% +/- 1% | 50-54 HRC | |

| Titanio (Ti6Al4V) |

20-60 μm | As Built | 1,200 MPa +/- 50 MPa | 1,050 MPa +/- 50 MPa | 8% +/- 2% | 33 +/-2 HBW |

| 20-60 μm | Heat Treated | >930 MPa | >860 MPa | >10% | 33 +/-2 HBW |

Posprocesamiento de piezas de metal obtenidas mediante fabricación aditiva

Una vez que la pieza ha terminado de fabricarse en la máquina, se pueden seguir varios pasos para mejorar sus propiedades mecánicas, la calidad del acabado de superficie y garantizar que los elementos de la pieza se encuentren dentro de la tolerancia.

Tratamiento térmico

Es necesario someter las piezas a un tratamiento térmico después de fabricarlas, ya que ayudará a aliviar las tensiones internas que se desarrollan durante el proceso de sinterización. Las tensiones en una pieza fabricada se irradian hacia el borde de la pieza y aumentan con cada capa adicional. Por ejemplo, las piezas con secciones transversales gruesas tendrán más tensión. Existen diversos procesos de tratamiento térmico que pueden utilizarse para solucionar este problema:

- Horno de vacío: las piezas se colocan dentro de un horno sellado al vacío y se exponen a un entorno de alta temperatura, reduciendo así las tensiones internas.

- Prensado isostático en caliente (HIP): comúnmente conocido como HIP, este proceso aplica presión y calor a la pieza para reducir la porosidad y aumentar la densidad.

Mecanizado CNC posterior a la fabricación

Algunas aplicaciones pueden requerir un mecanizado adicional una vez fabricado el componente metálico. Esto es útil cuando se requieren tolerancias estrictas o una mejor calidad del acabado de superficie en elementos específicos, pero la geometría general requiere el uso de la fabricación aditiva. Por ejemplo, un componente de motor de cohete con canales de refrigeración complejos tiene un elemento de acoplamiento que requiere una tolerancia de +/- 0,0254 mm. En algunos casos, el mecanizado CNC posterior a la fabricación puede incluso utilizarse para reducir costes debido a la menor cantidad de virutas en el suelo y al uso más eficiente de los materiales.

Inspecciones de calidad

A menudo, las piezas metálicas fabricadas con la fabricación aditiva requieren una validación dimensional o una evaluación de la microestructura del material. Para ello se pueden utilizar máquinas de medición de coordenadas (CMM) para verificar que los elementos de la pieza estén dentro de la tolerancia. También se pueden utilizar escáneres CT o de rayos X para examinar los elementos internos y proporcionar una solución no destructiva para garantizar la integridad estructural.

Para más información sobre el DMLS, consulte nuestro completo libro blanco sobre impresión en 3D, o póngase en contacto con uno de nuestros ingenieros de Atención al Cliente en el +34 932 711 332 o a través de [email protected].