Technologies d’impression 3D pour le prototypage et la production

Comment tirer parti de la fabrication additive pour réaliser de meilleurs produits

Les architectes ne construisent pas sans modéliser. Ils créent des « plans détaillés », produisent des rendus et fabriquent des modèles 3D. Mais si ces outils de planification ressemblent au bâtiment du point de vue de la forme, ils ne s’y assimilent aucunement en termes de taille ou de matériaux. De ce fait, sauf dans les cas des édifices préfabriqués ou modulaires, ce n’est qu’une fois le produit fini réalisé que les matériaux de construction seront réunis pour la première fois conformément à la configuration exacte. Ceci est l’une des raisons pour lesquelles l’architecture tend à opter pour la prudence en ce qui concerne le nombre de modifications à adopter. Sans essais en conditions réelles, un changement important comporte de nombreux risques.

Le développement de produit est différent. Les produits actuels sont conçus en vue d’être fabriqués par milliers ou centaines de milliers, et il est possible de fabriquer et de tester les pièces et les produits assemblés tout au long du processus de développement. Ceci explique en partie le taux élevé de produits nouveaux innovants actuel. Mais cela génère également de fortes pressions au niveau du processus de prototypage. Les nouveaux produits doivent satisfaire ou dépasser les attentes des acheteurs sur un marché très concurrentiel.

Dans nombre de cas, la valeur de leur offre porte sur leur innovation et sur le fait qu’ils sont différents de tout ce qui a pu exister auparavant. Et ces produits doivent être développés et commercialisés rapidement afin de devancer la concurrence de ce secteur. Un prototypage intelligent peut répondre à tous ces objectifs, la difficulté consistant à choisir les processus de prototypage adéquats à chaque point du développement.

La fabrication additive, ou impression 3D, selon les termes employés régulièrement pour la désigner, est un processus qui utilise des modèles CAO numériques pour fabriquer des objets physiques et concrets souvent réalisés en couches successives. La pertinence de la technologie dépend de l’application de la pièce. Ainsi, le modèle conceptuel d’un cerveau possède une valeur médicale inhérente aux yeux d’un docteur durant la planification de l’opération chirurgicale. Toutefois, sa production ne serait jamais lancée car la réalisation d’une ou deux pièces imprimées par ce processus seulement doit être effectuée dans un matériau semblable au plastique. Dans d’autres cas, la fabrication additive peut servir à créer des pièces entièrement fonctionnelles destinées à une utilisation finale, à l’aide de petites quantités de métaux techniques.

Toutefois, si la fabrication doit à terme impliquer un processus tel que le moulage par injection, l’utilisation de l’impression 3D au cours du développement sera plus limitée. Durant les étapes ultérieures du développement d’une pièce moulée par exemple, il sera important de tester les pièces identiques (ou quasi identiques) aux pièces réalisées lors de la production finale. Ceci impliquera le moulage par injection de prototypes en plastique ou en métal selon un processus répété. Ainsi, la méthode de fabrication de prototype peut changer durant le processus de développement, en fonction de l’application, des exigences concernant les matériaux, de la fabricabilité et d’autres facteurs.

Les prototypes au stage initial sont généralement produits en très petites quantités et ils ne doivent pas nécessairement refléter exactement toutes les caractéristiques fonctionnelles des pièces de production. La sélection de matériaux et la structure interne de la pièce n’étant pas essentielles à ce stade, il est possible de produire des prototypes au moyen de technologies additives variées qui sont à la fois rapides et rentables.

Les utilisations des pièces produites au moyen de processus additifs comprennent :

- Pièces de production

- Modèles et composants d’outillage

- Modèles fonctionnels

- Gabarits et dispositifs de serrage de pièces

- Supports visuels

- Modèles conceptuels

- Test de l’ajustement et de l’assemblage

- Modèles de moulage

L’outil adapté au travail à accomplir

Différentes méthodes de prototypage visent des objectifs différents. Examinons par exemple le cas d’un concepteur ou d’un ingénieur développant un appareil portatif contenant des pièces mobiles. Le processus de développement peut commencer par une série de modèles CAO 3D. Ces derniers permettent une création et un assemblage virtuel rapides des composants. Lorsque le moment est venu de réaliser les premiers prototypes physiques, le concepteur peut produire des prototypes additifs à partir des modèles CAO, en choisissant des prototypes en stéréolithographie pour les composants de la coque, afin de tirer parti de la finition de surface supérieure de cette méthode, et des prototypes SLS pour les composants internes, du fait des bonnes propriétés de matériau de cette méthode. Au cours du développement, plusieurs itérations de conception peuvent se servir de ces processus à mesure que les conceptions de la coque et des pièces internes évoluent.

Lorsque le moment est venu de réaliser les essais fonctionnels - et donc de constater comment opèrent les pièces internes lorsqu’elles sont soumises à une charge et comment le boîtier supporte une chute - le concepteur peut initialement envoyer les modèles CAO 3D en vue d’obtenir un usinage d’un ou de plusieurs prototypes de chaque composant à partir de matériaux appropriés. Ces prototypes présenteront les caractéristiques physiques des pièces de production et ils refléteront l’aspect esthétique, notamment dans le cas de la coque. Pour les essais à plus grande échelle, il est possible d’utiliser ces mêmes modèles CAO afin de produire rapidement des pièces moulées par injection en vue d’une évaluation physique et de commercialisation. Si les essais indiquent que le produit est prêt en vue de sa commercialisation, ces moules peuvent être utilisés pour produire des pièces commercialisables pendant que l’usinage d’un outillage en acier est en cours de réalisation en vue d’une production de grandes séries.

Quand l’irréalisable devient réalité

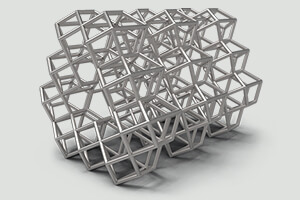

Fabriquer une pièce en superposant des milliers de couches fines donne aux concepteurs de modèles CAO destinés à une impression 3D la possibilité de créer des géométries très complexes dont le moulage est souvent impossible à réaliser. C’est le cas notamment des canaux et des orifices internes auquel on ne peut accéder à l’aide de fraises ou des assemblages entiers imprimés en une seule pièce Mais que se produit-il lorsque des prototypes additifs peuvent être soumis à l’étape de moulage par injection ? fabriqués par processus de frittage laser direct de métaux (DMLS) au moulage par injection de métal (MIM) de petites séries constitue un bon exemple de développement de produit. Alors que l’importance des règles de conception spécifiques au moulage telles que la dépouille, les rayons et l’épaisseur de paroi uniforme est minime en ce qui concerne l’impression 3D, une fois l’adoption du MIM lancée, ces éléments commencent à constituer un enjeu bien plus critique. Au sein de Protolabs, un logiciel automatisé identifie les problèmes d’aptitude au moulage et recommande des solutions par le biais d’un devis interactif. Cela peut impliquer l’adoption d’un nouvel outillage de conception, tout en permettant néanmoins de transformer un prototype imprimé en pièce prête en vue de la production.

Économies d’échelle

Les processus additifs ont tous en commun une incapacité pratique à réaliser des produits en séries à des milliers et des dizaines de milliers d’exemplaires. L’évolutivité additive constitue-t-elle un domaine pouvant être exploré par la fabrication additive ? Selon Terry Wohlers, du cabinet-conseil indépendant Wohlers Associates, Inc., le secteur médical et l’industrie aérospatiale commencent à adopter de plus en plus la production de pièces par impression, au même titre que les sociétés des secteurs dentaires et de la joaillerie. Il en faudra bien davantage pour entraîner un changement radical. À l’heure actuelle, Terry Wohlers indique que les matériaux plastique additifs coûtent en général 50 à 100 fois plus cher que ceux utilisés pour la fabrication traditionnelle, et ne sont pas de 50 à 100 % plus chers. Par conséquent, actuellement, les petites quantités conviennent à la fabrication additive. Lorsque le rendement des équipements augmente et que la quantité des équipements et des matériaux diminue, la possibilité d’obtenir de plus grands volumes de production augmente. En attendant, les processus tels que le moulage par injection - qui implique un investissement initial d’outillage mais un prix inférieur par pièce à mesure que les quantités augmentent - continuent de constituer la prochaine étape logique après le prototypage.

Choix des processus

Il n’existe pas nécessairement de processus de prototypage additif préféré. La difficulté consiste à trouver les meilleures méthodes de prototypage pour votre projet et pour chaque phase de ce dernier. Les variables d’une méthode de prototypage à une autre comprennent la vitesse, le coût, l’aspect, les matériaux pris en charge et diverses caractéristiques physiques. Dans certains cas, il s’agit uniquement d’obtenir une pièce d’un seul tenant, alors que dans d’autres, un ajustement avec d’autres composants est nécessaire.

| BJET | BJET |

|---|---|

|

BJET est l’un des processus de prototypage additif les plus simples et les plus élémentaires. Une tête d’impression à jet d’encre dépose un liant sur une couche de poudre selon un processus sélectif qui est répété jusqu’à la formation d’une pièce complète. Une fois la pièce terminée, la poudre non liée est retirée pour révéler l’objet fini. Avantages

|

| FDM | Dépôt de fil fondu |

|---|---|

|

Le Dépôt de fil fondu (FDM) fond et resolidifie les matières thermoplastiques (ABS, polycarbonate ou mélange ABS/polycarbonate) en couches superposées afin de former un prototype fini. Utilisant de vraies matières thermoplastiques, cette technique est plus solide que l’impression 3D, et son utilisation peut être limitée en ce qui concerne les essais fonctionnels. Avantages

|

| SL | Stéréolithographie |

|---|---|

|

La stéréolithographie (SL) utilise un laser commandé par ordinateur afin de fabriquer des pièces dans un bain de résine durcissant aux UV. À mesure que chaque couche est tracée par le laser, la partie est abaissée dans le bain de résine liquide, ce qui permet à la prochaine couche de liquide de se solidifier. La qualité de la pièce finie dépend en grande partie de la qualité de l’équipement et du processus utilisés. Avantages

|

| SLS | Frittage laser sélectif |

|---|---|

|

Le frittage laser sélectif (SLS) emploie un laser CO2 commandé par ordinateur pour fondre de bas en haut des couches de matériau en poudre tel que du nylon. Sa résistance est supérieure à celle fournie par la stéréolithographie, mais elle est inférieure à celle produite par des processus soustractifs tels que le moulage par injection ou l’usinage sur machine CNC. Il sert également de méthode de production. Avantages

|

| PJET | PolyJet |

|---|---|

|

La technologie PolyJet (PJET) utilise une tête d’impression pour pulvériser des couches de matière photopolymère durcies l’une après l’autre au moyen d’un rayonnement ultraviolet. Ces couches sont très minces, ce qui permet une finition remarquable. La matière repose sur une matrice de gel qui est retirée après la réalisation de la pièce. Avantages

|

| DLP | Traitement numérique de la lumière |

|---|---|

|

La fabrication additive par Traitement numérique de la lumière (DLP) - découpe par commande numérique un solide en plusieurs couches. Une puce DLP Texas Instruments projette ensuite chaque couche l’une après l’autre sur la surface d’un bain de photopolymère liquide. La lumière projetée durcit une couche de photopolymère liquide reposant sur une plateforme mobile. La plateforme descend par petits incréments à mesure que de nouvelles images sont projetées sur le liquide, ce qui durcit chaque couche successive afin de produire l’objet fini. Le photopolymère liquide restant est ensuite évacué de la cuve pour laisser place au modèle solide. Ce processus peut s’avérer utile pour la production de bas volumes de petites pièces très détaillées mais il convient moins aux plus grandes pièces, notamment celles qui nécessitent des finitions lisses. Avantages

|

| DMLS | Frittage laser direct de métal |

|---|---|

|

Le frittage laser direct de métal (DMLS) est la principale méthode additive de réalisation de prototypes en métal. Elle est semblable au frittage sélectif par laser de la résine plastique mais elle convient à une utilisation avec les métaux, notamment l’aluminium, l’acier inoxydable, le titane, le cobalt-chrome et l’Inconel. Elle offre une bonne précision et des résultats détaillés, de même que d’excellentes propriétés mécaniques. La technologie DMLS peut être utilisée pour les pièces et formes de très petite taille, et s’agissant d’un processus additif, elle reproduit des géométries impossibles à usiner, comme par exemple des espaces confinés. Les couches peuvent avoir une épaisseur aussi petite que 20 microns, et les tolérances pour les petites formes peuvent atteindre ±0,05 mm. Les opérations secondaires sur les pièces produites par DMLS peuvent comprendre le perçage, le mortaisage, le fraisage et l’alésage usinés, de même que des procédures de finition telles que l’anodisation, l’électropolissage, le polissage manuel et le revêtement par poudre ou la peinture. Avantages

|

Prototypage externalisé

Si quelques-uns des processus décrits peuvent être exécutés en interne, la majorité de ce type de prototypage est externalisée. L’externalisation permet au développeur de choisir les meilleures méthodes pour tout besoin spécifique. Ceci peut impliquer d’utiliser plusieurs méthodes de prototypage au cours d’un seul projet. Lors de la sélection d’un fournisseur, veillez à tenir compte des besoins et objectifs de votre projet :

- Le fabricant peut-il fournir des méthodes de prototypage convenant à vos besoins spécifiques ?

- Peut-il vous aider à sélectionner la meilleure méthode à chaque étape du processus ?

- Propose-t-il un type d’assistance quelconque en matière de conception ?

- Si vous avez besoin d’une série de prototypes, le fabricant peut-il assurer la continuité de ses services ?

- Quelle expérience le fabricant possède-t-il en ce qui concerne les processus que vous allez utiliser ?

- Peut-il produire la qualité maximum disponible pour chaque méthode de prototypage ?

- Si nécessaire, peut-il assurer des opérations secondaires pour vos prototypes ?

- Si le matériau utilisé revêt une importance critique, quels matériaux le fabricant peut-il offrir pour la méthode sélectionnée, et si une méthode particulière ne peut pas être utilisée, peut-il offrir d’autres méthodes ?

- Quels délais d’exécution propose-t-il ?

- Quelle est la réputation du fabricant en ce qui concerne le respect des délais ?