3D-Druck-Verfahren für Prototyping und Produktion

Wie Sie mit 3D-Druck bessere Produkte entwickeln

Architekten bauen nicht ohne ein Modell. Sie entwerfen Baupläne, produzieren „Renderings“ und bauen 3D-Modelle. Doch obwohl diese Planungshilfen dem späteren Gebäude in ihrer Form gleichen, gibt es bei der Größe und den Materialien keine Ähnlichkeit. Daher ist – außer im Fall von vorgefertigten oder modularen Gebäuden – das fertige Produkt erst dann erstmals in der eigentlichen räumlichen Anordnung zu sehen, nachdem die echten Baumaterialien zusammengesetzt wurden. Dies ist einer der Gründe, warum die Architektur sich nur eher langsam verändert. Ohne Tests unter realen Bedingungen sind große Veränderungen riskant.

Bei der Produktentwicklung ist dies anders. Die Produkte von heute werden so entwickelt, dass sie in Größenordnungen von mehreren tausend oder hunderttausend Stück hergestellt werden können. Sowohl Einzelteile als auch montierte Produkte können während des Entwicklungsprozesses gebaut und getestet werden. Dies erklärt zum Teil die heutzutage hohe Innovationsrate von Produkten. Dadurch lastet jedoch ein hoher Druck auf dem Prototyping-Verfahren. Neue Produkte müssen die Erwartungen der Käufer in einem wettbewerbsintensiven Markt erfüllen oder übertreffen. In vielen Fällen liegt ihr Mehrwert in ihrer Innovation, d.h. der Tatsache, dass sie sich von allen bisherigen Produkten und Entwicklungen am Markt unterscheiden. Die Produkte müssen schnell entwickelt und auf den Markt gebracht werden, um sich gegen Wettbewerber durchzusetzen. Ein intelligentes Prototyping kann beim Erreichen all dieser Ziele helfen. Dabei liegt die Herausforderung in der Auswahl des richtigen Prototyping-Verfahrens zu jedem Zeitpunkt der Entwicklung.

Die additive Fertigung oder der 3D-Druck, wie sie häufig genannt wird, ist ein Verfahren, das digitale CAD-Modelle zum Bau von physischen, oft geschichteten realen Objekten verwendet. Die Eignung der Technologie hängt von der späteren Verwendung des Teils ab. So besitzt z.B. das Konzeptmodell eines Gehirns für einen Arzt während der Planung einer Operation einen medizinischen Wert, doch es würde niemals in die Produktion gehen, da nur ein oder zwei gedruckte Einzelstücke aus einem <" href="/de-de/werkstoffe/" title="Werkstoffe">kunststoffähnlichen Werkstoff benötigt werden. In anderen Fällen kann die additive Fertigung zur Herstellung kleiner Mengen voll funktionsfähiger Teile aus hochwertigen Metallen für den Endgebrauch eingesetzt werden.

Kommt bei der Fertigung jedoch schließlich ein Verfahren wie das Spritzgießen zum Einsatz, findet der 3D-Druck in der Entwicklung nur begrenzte Anwendung. In späteren Entwicklungsphasen eines Guss- oder Spritzgussteils beispielsweise, wird es wichtig, Teile zu testen, die mit den endgültigen Produktionsteilen identisch (oder nahezu identisch) sind. Dies beinhaltet das wiederholbare Spritzgießen von Prototypen aus Kunststoff oder Metall. Daher kann sich die Methode zur Prototypenherstellung je nach Anwendung, Materialanforderungen, Machbarkeit und anderen Faktoren während des Entwicklungsprozesses ändern.

In der Frühphase werden Prototypen in der Regel in sehr kleinen Stückzahlen produziert und müssen nicht unbedingt alle funktionalen Eigenschaften von Produktionsteilen besitzen. Da die Werkstoffauswahl und die innere Struktur des Teils in diesem Stadium nicht so entscheidend sind, können Prototypen mithilfe einer Reihe additiver Verfahren hergestellt werden, die sowohl schnell als auch kostengünstig realisierbar sind.

Einsatzbereiche von Teilen, die mit additiven Verfahren hergestellt werden:

- Produktionsteile

- Funktionsmodelle

- Anschauungsobjekte

- Passform- und Montageprüfung

- Werkzeugmuster und Komponenten

- Spezifische Vorrichtungen

- Konzeptmodelle

- Gussmodelle

Für jede Arbeit das richtige Werkzeug

Unterschiedliche Prototyping-Verfahren dienen unterschiedlichen Zwecken. Denken Sie beispielsweise an einen Designer oder Ingenieur, der ein Handgerät entwickelt, das bewegliche Teile enthält. Der Entwicklungsprozess kann mit einer Reihe von 3D-CAD-Modellen beginnen. Diese ermöglichen die schnelle Entwicklung und virtuelle Montage der Komponenten. Sobald erste physische Prototypen hergestellt werden können, kann der Designer additive Prototypen anhand der CAD-Modelle herstellen. Für die Schalenbauteile wählt er aufgrund der hohen Oberflächenqualität das SLVerfahren. Das SLS-Verfahren bietet sich wegen der guten Materialeigenschaften für die innen Bauteile an. Im Verlauf des Entwicklungsprozesses können mit der Weiterentwicklung des Designs der Verkleidung und der Innenteile mehrere Iterationen dieser Prozesse durchgeführt werden.

Für Funktionsprüfungen, bei denen getestet wird, wie sich die Innenteile unter Belastung verhalten und wie das Gehäuse Stürzen standhält, kann der Designer zunächst die 3D-CAD-Modelle senden, um ein oder mehrere maschinell gefertigte Prototypen der einzelnen Komponenten aus geeigneten Werkstoffen zu erhalten. Diese Prototypen besitzen die physikalischen Eigenschaften von Produktionsteilen und bilden – besonders im Fall des Gehäuses – deren äußeres Erscheinungsbild ab. Bei größeren Tests können dieselben CAD-Modelle zur Herstellung von Schnellspritzgussteilen für die Material- und Marktbewertung verwendet werden. Geht aus den Tests hervor, dass das Produkt marktreif ist, können dieselben Formen zur Herstellung von Teilen für die Vermarktung verwendet werden, während Stahlwerkzeuge für die Serienproduktion gefräst werden.

Das scheinbar Unmögliche möglich machen

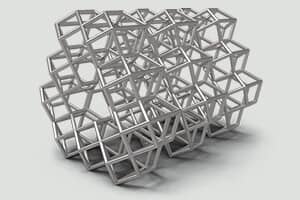

Der Bau eines Teils aus tausenden dünnen Schichten bietet Designern von CAD-Modellen für den 3D-Druck die Möglichkeit, hochkomplexe Geometrien abzubilden, die häufig unmöglich spritzgegossen werden können, wie z.B. interne Kanäle und Löcher, die mit Schaftfräsen nicht zu erreichen sind, oder ganze Baugruppen, die als ein einzelnes Teil gedruckt werden können. Doch was passiert, wenn additive Prototypen plötzlich für das Spritzgussverfahren bereit sind? Der Wechsel vom direkten Metall-Lasersintern (DMLS) hin zum Metallspritzgießen (MIM) von Kleinserien bei der Herstelllung von Edelstahl-Prototypen ist ein gutes Beispiel für den Prozess der Produktentwicklung. Während spritzgussspezifische Designüberlegungen, wie Formschräge, Radien und gleichmäßige Wandstärke beim 3D-Druck eine verschwindend geringe Rolle spielen, nimmt die Bedeutung dieser Elemente deutlich zu, sobald auf das MIM-Verfahren umgestellt wird. Bei Protolabs identifiziert eine automatisierte Software etwaige Formbarkeitsprobleme und unterbreitet in einem interaktiven Angebot Lösungsvorschläge. Dies kann zwar eine Überarbeitung des Designs mit sich bringen, bietet jedoch eine schnelle Möglichkeit, um einen gedruckten Prototypen in ein serienreifes Teil zu verwandeln.

Skalierbarkeit und Wirtschaftlichkeit

Allen additiven Verfahren ist die Unmöglichkeit der Massenproduktion mit Stückzahlen von tausenden und hunderttausenden Teilen gemein. Ist die Skalierbarkeit ein Bereich, den sich die additiven Verfahren schon bald erschließen könnten? Terry Wohlers vom unabhängigen Beratungsunternehmen Wohlers Associates, Inc. zufolge, beginnen die Medizintechnik und die Luft- und Raumfahrtindustrie mit der Produktion von gedruckten Teilen in höheren Stückzahlen, ebenso wie Firmen in der Dental- und Schmuckindustrie. Für eine richtungsweisende Veränderung ist wahrscheinlich jedoch mehr nötig. Wohlers zufolge sind additive Kunststoffmaterialien derzeit in der Regel 50 bis 100 mal teurer als solche, die in der traditionellen Fertigung zum Einsatz kommen. Daher eignen sich momentan eher kleine Mengen für die additive Fertigung. Wenn der Gerätedurchsatz steigt und die Geräte- und Materialkosten sinken, wird das Potenzial für größere Produktionsmengen steigen. Bis dahin bleiben Verfahren wie das Spritzgießen, die mit Vorabinvestitionen in Werkzeuge, jedoch auch mit niedrigeren Stückpreisen bei größeren Mengen einher gehen, der logische nächste Schritt nach der Prototypenherstellung.

Auswahl des richtigen Verfahrens

Es gibt nicht unbedingt ein bevorzugtes additives Prototyping-Verfahren. Die Herausforderung besteht darin, die besten Prototyping-Methoden für ein Projekt, sowie für jede Phase des Projekts zu finden. Zu den Variablen bei den Prototyping-Methoden zählen Geschwindigkeit, Kosten, Erscheinungsbild, unterstützte Werkstoffe und eine Reihe physikalischer Eigenschaften. In einigen Fällen wird lediglich ein Anschauungsobjekt benötigt, in anderen Fällen muss das Teil an andere Komponenten angepasst sein.

| BJET | Binder Jetting |

|---|---|

|

Binder jetting ist eines der einfachsten und grundlegendsten additiven Prototyping-Verfahren. Ein Tintenstrahl-Druckkopf bewegt sich über ein Pulverbett und trägt dabei selektiv ein flüssigkeitsbindendes Material auf. Der Prozess wird so lange wiederholt, bis das komplette Teil geformt wurde. Nach Abschluss wird das ungebundene Material entfernt, zurück bleibt das fertige Objekt. Vorteile

|

| FDM | Fused Deposition Modeling |

|---|---|

|

Beim Fused Deposition Modeling (FDM) wird thermoplastischer Kunststoff (ABS, Polycarbonat oder eine ABS/Polycarbonat-Mischung) geschmolzen und anschließend in Schichten zu einem fertigen Prototypen erhärtet. Da bei diesem Verfahren echte thermoplastische Kunststoffe zum Einsatz kommen, bietet es eine höhere Festigkeit als das Binder Jetting und kann in begrenztem Umfang für Funktionsprüfungen verwendet werden. Vorteile

Nachteile

|

| SL | Stereolithographie |

|---|---|

|

Die Stereolithographie (SL) verwendet einen computergesteuerten Laser zum Bau von Teilen in einem Bad mit UVhärtendem Kunststoff. Beim Aufbau der einzelnen Schichten mit dem Laser wird das Bad mit dem flüssigen Kunststoff nach jeder Schicht abgesenkt, sodass die nächste Schicht ausgehärtet werden kann. Die Qualität des fertigen Teils hängt weitgehend von der Qualität der verwendeten Ausrüstung und des eingesetzten Verfahrens ab. Vorteile

|

| SLS | Selektives Lasersintern |

|---|---|

|

Das selektive Lasersintern (SLS) verwendet einen computergesteuerten CO2 -Laser zum Aufschmelzen von pulverförmigem Material, wie Nylon, von unten nach oben. Die Festigkeit ist besser als bei der SL, fällt jedoch geringer aus als bei subtraktiven Verfahren, wie Spritzgießen oder CNC-Bearbeitung. Außerdem hat es einen gewissen Nutzen als Produktionsverfahren. Vorteile

|

| PJET | PolyJet |

|---|---|

|

Beim PolyJet (PJET)-Verfahren werden mit einem Druckkopf Schichten von photopolymerem Kunststoff aufgesprüht, die nacheinander mit einem UV-Licht ausgehärtet werden. Die Schichten sind sehr dünn und ermöglichen so eine hohe Auflösung. Das Material wird von einer Gelmatrix unterstützt, die nach Fertigstellung des Teils entfernt wird. Vorteile

Nachteile

|

| DLP | Digital Light Processing |

|---|---|

|

Bei der auf Digital Light Processing (DLP) basierenden additive Fertigung wird ein Körper digital in Schichten zerlegt, die ein DLP-Chip von Texas Instruments nacheinander auf die Oberfläche eines flüssigen Photopolymerbades projiziert. Das projizierte Licht härtet eine Schicht aus flüssigem Photopolymer aus, die auf einer beweglichen Bauplattform ruht. Die Bauplattform bewegt sich in kleinen Schritten nach unten, während neue Bilder auf die Flüssigkeit projiziert werden. Dabei werden die Schichten nach und nach ausgehärtet, wodurch schließlich das fertige Objekt entsteht. Das übrige flüssige Photopolymer wird anschließend aus der Wanne gespült, zurück bleibt das Volumenmodell. Das Verfahren kann sich bei der Herstellung kleiner Mengen an kleinen, detailreichen Teilen als nützlich erweisen, ist jedoch bei größeren Teilen, insbesondere solchen, die glatte Oberflächen benötigen, weniger geeignet. Vorteile

Nachteile

|

| DMLS | Direktes Metall-Lasersintern |

|---|---|

|

Das direkte Metall-Lasersintern (DMLS) ist das führende additive Verfahren zur Herstellung von Prototypen aus Metall. Es ähnelt dem selektiven Lasersintern mit Kunststoff, eignet sich jedoch für den Einsatz mit Metallen, wie Aluminium, Edelstahl, Titan, Kobalt-Chrom und Inconel. Es bietet gute Präzision und Detailtreue sowie hervorragende mechanische Eigenschaften. DMLS kann für sehr kleine Teile und Merkmale verwendet werden. Da es ein additives Verfahren ist, kann es Geometrien wie umschlossene Räume reproduzieren, die unmöglich zu fräsen wären. Die Schichten können bis zu 20 Mikrometer dünn, die Toleranzen bei kleinen Merkmalen bis zu ±0,05 mm klein sein. Bei mittels DMLS hergestellten Teilen sind Nachbearbeitungen wie maschinelles Bohren, Schlitzen, Fräsen und Reiben, sowie Veredelungsverfahren wie Anodisieren, Elektropolieren, manuelles Polieren und Pulverbeschichten bzw. Lackieren möglich. Vorteile

|

Ausgelagerte Prototypenherstellung

Während einige der beschriebenen Verfahren intern durchgeführt werden können, werden die meisten dieser Prototyping-Verfahren ausgelagert. Das Outsourcing ermöglicht es dem Entwickler, die besten Methoden für seine spezifischen Bedürfnisse auszuwählen. Dies kann bedeuten, dass im Verlauf eines einzelnen Projekts mehrere Prototyping-Methoden eingesetzt werden. Bei der Auswahl eines Anbieters sollten Sie die Anforderungen und Ziele Ihres Projekts berücksichtigen:

- Bietet der Hersteller geeignete Prototyping-Methoden für Ihre spezifischen Bedürfnisse an?

- Kann er Ihnen helfen, die beste Methode in jeder Phase des Prozesses auszuwählen?

- Bietet er Ihnen irgendwelche Hilfestellungen zum Teiledesign an?

- Kann der Hersteller Kontinuität gewährleisten, wenn Sie eine Serie von Prototypen benötigen?

- Wie viel Erfahrung besitzt der Hersteller in den von Ihnen eingesetzten Verfahren?

- Ist er in der Lage, bei jedem Prototyping-Verfahren die höchstmögliche Qualität zu gewährleisten?

- Kann er Ihnen ggf. Nachbearbeitungen für Ihre Prototypen anbieten?

- Welche Werkstoffe kann der Hersteller für das ausgewählte Verfahren anbieten, wenn das Material eine entscheidende Rolle spielt? Kann er Ihnen alternative Verfahren anbieten, wenn ein bestimmtes Verfahren sich nicht für das von Ihnen bevorzugte Material eignet?

- Welche Bearbeitungszeiten bietet der Hersteller an?

- Welchen Ruf hat der Hersteller bei der Einhaltung von Fristen?