Tecnologie di stampa 3D per attività di prototipazione e produzione

Come Affidarsi Alla Fabbricazione Additiva Per Realizzare Prodotti Migliori

Gli architetti non costruiscono edifici senza prima passare per la fase di modellazione. Tale fase prevede la creazione di “progetti”, rendering e modelli tridimensionali.

Tuttavia, sebbene tali strumenti di pianificazione forniscano un’idea precisa della forma effettiva dell’edificio, non è possibile ottenere una riproduzione fedele delle dimensioni o dei materiali che saranno utilizzati nel processo di costruzione.

Ciò significa che, ad eccezione di edifici prefabbricati o modulari, nella edificazione finale, si utilizzeranno materiali da costruzione consolidati, scelti nella configurazione iniziale del progetto.

Questo è uno dei motivi per cui l’architettura tende ad essere alquanto conservatrice sul fronte di cambiamenti: in assenza di collaudi effettivi, apportare cambiamenti sostanziali diventa rischioso.

Il processo di sviluppo di “prodotti “è molto diverso.

I ”prodotti” attualmente commercializzati, sono concepiti per consentirne la fabbricazione in migliaia o centinaia di migliaia di unità e le singole parti possono essere realizzati e/o sottoposte a collaudi durante il processo di sviluppo stesso.

Tale aspetto spiega, anche se in parte, l’elevato numero di innovazioni di prodotto introdotte nell’industria manifatturiera ma, al tempo stesso, non può che accrescere le aspettative riposte nel processo di prototipazione. I nuovi prodotti devono infatti soddisfare o addirittura eccedere i requisiti dell’acquirente all’interno di un mercato estremamente competitivo.

In alcuni casi, la proposta di valore associata ai nuovi prodotti fa leva esclusivamente sul loro livello di innovazione, ovvero sulla capacità di offrire un’alternativa rispetto all’offerta già esistente. Molto importante, inoltre, è la possibilità di garantire tempistiche di sviluppo e distribuzione ridotte per avere la meglio sulla concorrenza. La prototipazione intelligente è in grado di soddisfare tutte queste esigenze; la sfida consiste però nel saper scegliere i processi di prototipazione adeguati in funzione delle differenti fasi di sviluppo.

La fabbricazione additiva, o stampa 3D, come spesso viene chiamata, è un processo che prevede l’impiego di modelli CAD digitali per la realizzazione di oggetti fisici che presentano una struttura a strati. La scelta della tecnologia da utilizzare dipende dall’applicazione del pezzo. Il modello concettuale di un cervello, ad esempio, sarà certamente importante per un medico in fase di pianificazione chirurgica, ma non potrà mai essere destinato a produzione industriale poiché sarà sufficiente predisporre la stampa di uno o due pezzi in materiale simil-plastico. In altre circostanze, però, le tecniche di fabbricazione additiva possono essere utilizzate per produrre piccole quantità di pezzi interamente funzionali destinati all’utenza finale e realizzati con metalli industriali.

Tuttavia, nei casi in cui la realizzazione del particolare richieda l’impiego di processi quali lo stampaggio ad iniezione, la tecnica di stampa tridimensionale 3D,avrà anno un utilizzo più limitato e legato alla fase di sviluppo. Nelle fasi di sviluppo successive di un pezzo fabbricato mediante tecniche di fresatura o stampaggio sarà importante, ad esempio, procedere al collaudo di pezzi aventi caratteristiche identiche (o quasi) ai pezzi di produzione definitivi. Ciò comporterà lo stampaggio ad iniezione di prototipi plastici o metallici secondo procedure ripetibili. Pertanto, il metodo di fabbricazione del prototipo è modificabile durante la fase di progettazione in base a fattori quali: quantità, applicazione, realizzabilità e proprietà dei materiali.

I prototipi tipici della fase di produzione iniziale, sono generalmente realizzati in quantitativi estremamente ridotti e non devono per forza riprodurre fedelmente tutte le caratteristiche funzionali dei pezzi di produzione. Poiché la selezione del materiale e la struttura interna del componente, non rivestono grande importanza in questa fase, la realizzazione dei prototipi può avvenire mediante svariate tecnologie additive, tutte caratterizzate da tempistiche rapide e costi contenuti.

Le applicazioni dei pezzi realizzati mediante fabbricazione additiva comprendono:

- Pezzi di produzione

- Modelli funzionali

- Supporti visivi

- Collaudi di montaggio e adattamento

- Schemi e componenti per la lavorazione

- Maschere e dispositivi di fissaggio

- Modelli concettuali

- Schemi per processi di fusione

Lo strumento adatto al lavoro da svolgere

Ciascun metodo di prototipazione si presta ad essere impiegato per finalità differenti. Prendiamo, ad esempio, un progettista o un ingegnere impegnato nello sviluppo di un dispositivo portatile contenente parti mobili. In questo caso, il processo di sviluppo potrebbe avere inizio con una serie di modelli 3D al fine di consentire una rapida creazione ed assemblaggio virtuale dei componenti. Quando arriva il momento di realizzare i primi prototipi fisici, il progettista potrebbe decidere di procedere con la fabbricazione di prototipi additivi, a partire dai modelli 3D, sfruttando la migliore finitura di superficie offerta dalla SLA per realizzare i componenti di rivestimento, per poi ricorrere alla SLS per fabbricare invece le parti interne del prototipo, facendo leva sulle buone proprietà di materiale offerte da tale tecnica. Nelle fasi successive del processo di sviluppo, si potrebbe decidere di ricorrere più e più volte alle suddette tecniche di prototipazione, allo scopo di far fronte all’evoluzione costante delle componenti interne e superficiali del pezzo.

Al momento dei collaudi funzionali, finalizzati a verificare le prestazioni sotto carico delle parti interne, nonché la capacità dei rivestimenti di resistere alle cadute, il progettista potrebbe però decidere di richiedere la fabbricazione in materiali adeguati, di numerosi prototipi per ciascun componente a partire dai modelli 3D. Tali prototipi avranno le caratteristiche fisiche dei pezzi di produzione e, specie nel caso dei rivestimenti, ne riprodurranno fedelmente anche l’aspetto estetico. Per i collaudi di più ampia scala, vi è inoltre la possibilità di utilizzare i medesimi modelli 3D per la fabbricazione di pezzi stampati ad iniezione rapida ai fini della valutazione fisica e di mercato. Qualora dai collaudi emerga che il prodotto sia pronto ad essere commercializzato, sarà possibile servirsi di questi stessi stampi per la fabbricazione dei pezzi destinati alla vendita, e quindi ricorrere alla realizzazione di utensili in acciaio solo per la produzione su larga scala.

Rendere realizzabile anche l’irrealizzabile

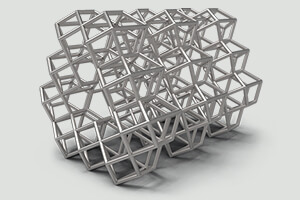

La possibilità di fabbricare un componente in migliaia di strati sottili conferisce ai progettisti CAD per la stampa tridimensionale l’opportunità di creare geometrie altamente complesse, spesso irrealizzabili con tecniche differenti (perché le frese non riuscirebbero a raggiungere i fori e canali interni al pezzo o perché gli assemblaggi multicomponente sarebbero realizzati in forma di pezzi unici). Ma cosa accade quando si passa dalla prototipazione additiva allo stampaggio ad iniezione?

Un buon esempio di processo di sviluppo è costituito dalla realizzazione di prototipi in acciaio inossidabile mediante sinterizzazione laser diretta dei metalli (DMLS) per poi ricorrere allo stampaggio a iniezione del metallo (MIM) per la fabbricazione in volumi ridotti dei pezzi. Sebbene gli elementi di progettazione propriamente connessi al processo di stampaggio (quali angolo di spoglia, raggio di curvatura o uniformità dello spessore delle pareti) ricoprano un’importanza trascurabile nella stampa tridimensionale, diventano invece fondamentali nello stampaggio ad iniezione. I software automatizzati di cui Protolabs si avvale sono in grado di identificare eventuali problemi di stampabilità e suggerire possibili soluzioni all’interno di preventivi interattivi. Anche se ciò potrà implicare l’introduzione di modifiche al progetto iniziale, tale procedura ha realmente il potenziale di accorciare i tempi che intercorrono tra il prototipo stampato e il pezzo di produzione vero e proprio.

Economie di scala

I processi additivi condividono tutti l’impossibilità di essere applicati alla produzione in serie in migliaia e decine di migliaia di unità. La produzione in serie potrebbe però diventare presto il futuro della fabbricazione additiva? Secondo Terry Wohlers, che lavora presso la società di consulenza Wohlers Associates Inc., i settori medico ed aerospaziale stanno iniziando a ricorrere alla fabbricazione di parti stampate in volumi maggiori, e questo approccio sarebbe adottato anche da alcune società attive nelle industrie dentistica e dei gioielli. Tutto ciò però non basta per poter parlare di cambiamento radicale. Wohlers specifica che, al momento, il costo dei materiali plastici destinati alla fabbricazione additiva supera di 50 o addirittura 100 volte (non del 50-100%) il costo di quelli impiegati per i processi di fabbricazione tradizionali. Ciò spiega perché le tecniche di fabbricazione additiva siano adatte solo a volumi di produzione ridotti. Il potenziale per la fabbricazione di volumi maggiori potrà crescere solo a fronte di un aumento della capacità di produzione degli impianti e di una riduzione dei macchinari e dei materiali utilizzati. Fino a quel momento, processi quali lo stampaggio ad iniezione, che presuppongono un investimento iniziale in termini di attrezzature ma consentono di ridurre il costo unitario con l’incremento dei volumi di produzione, resteranno una scelta obbligata in fase di prototipazione.

La scelta dei processi

Non esiste un processo di fabbricazione additiva necessariamente migliore rispetto ad altri. La sfida consiste nell’individuare i metodi di prototipazione che meglio di adattano alle caratteristiche del progetto e alle differenti fasi che lo compongono. Le variabili connesse ai processi di prototipazione comprendono, velocità, costo, aspetto estetico del pezzo, materiali supportati e la capacità di riprodurre un’ampia gamma di caratteristiche fisiche. Il prototipo potrebbe infatti servire solo per acquisire un’idea più precisa delle caratteristiche fisiche del pezzo, mentre in altre circostanze dovrà essere assemblato ad altri componenti.

| BJET | Stampa a polverere (Binder Jetting) |

|---|---|

|

La stampa a polvere è tra i processi di prototipazione in assoluto più semplici e basilari. Tale processo prevede l’applicazione di uno strato di polvere che viene successivamente lasciato indurire depositandovi, in maniera selettiva e tramite una testina di stampa, un materiale liquido che agisce da collante. Il processo si ripete fino alla completa formazione del componente. Al termine, la polvere non trattata viene rimossa lasciando il prodotto finito. Pro

|

| FDM | Modellazione a deposizione fusa |

|---|---|

|

Nella modellazione a deposizione fusa (FDM) la costruzione del prototipo avviene mediante la deposizione allo stato fuso di una resina termoplastica (ABS, PC-policarbonato o ABS/PC-policarbonato) che in seguito sarà solidificata a strati per formare l’oggetto finito. Poiché il processo sfrutta vere resine termoplastiche, il prototipo risulterà più resistente rispetto a quelli realizzati mediante stampa a polvere, ma troverà un utilizzo limitato a fini di test funzionale. Pro

Contro

|

| SL | Stereolithografia |

|---|---|

|

La stereolithografia (SL o SLA) sfrutta un laser, operato da computer, per realizzare il pezzo all’interno di una vasca contenente una resina polimerizzabile con luce UV. Mentre il laser provvede a tracciare i contorni di ciascuno strato, la piattaforma di lavorazione si abbassa progressivamente all’interno della vasca di resina liquida, solidificando lo strato di liquido successivo. La qualità del prodotto finito è strettamente legata alla qualità dell’apparecchiatura e del processo utilizzati. Pro

|

| SLS | Sinterizzazione laser selettiva |

|---|---|

|

Selective laser sintering (SLS) si serve di un fascio laser CO2controllato da un computer, per fondere materiali in polvere (quali nylon) dal basso verso l’alto. Questa tecnica offre una resistenza migliore rispetto alla stereolitografia, ma di livello pur sempre inferiore se paragonata a quella ottenuta con processi sottrattivi quali stampaggio ad iniezione e lavorazione con macchine CNC. La SLS trova anche impiego come tecnica di produzione. Pro

|

| PJET | PolyJet |

|---|---|

|

La tecnologia PolyJet (PJET) utilizza una testina di stampa per depositare strati di resina fotopolimerizzabile che successivamente si solidificano con l’ausilio di raggi UV. Il carattere estremamente sottile degli strati rende possibile una risoluzione superiore. Il materiale è sostenuto da una matrice di gel che viene rimossa una volta completato il pezzo. Pro

Contro

|

| DLP | Digital Light Processing |

|---|---|

|

La fabbricazione additiva mediante Digital light processing (DLP)- suddivide il modello virtuale del solido in una serie di strati, i quali saranno successivamente proiettati, uno dopo l’altro, sulla superficie di una vasca di fotopolimero liquido mediante il chip di proiezione DLP di Texas Instruments. La luce proiettata solidifica il primo strato di fotopolimero liquido depositato sulla piastra di costruzione mobile. La piastra, quindi, si abbassa in piccoli incrementi mentre nuove immagini vengono proiettate sul liquido, solidificando gli strati successivi fino a completare la costruzione dell’intero modello. Il fotopolimero liquido rimanente è poi drenato dalla vasca, lasciando il modello solido. Questa tecnica può risultare utile per la produzione in volumi ridotti di pezzi piccoli dall’elevato livello di dettaglio, ma è meno adatta a pezzi di grandi dimensioni, specie se i componenti richiedono finiture superficiali lisce. Pro

Contro

|

| DMLS | Sinterizzazione laser diretta dei metalli |

|---|---|

|

La sinterizzazione laser diretta dei metalli (DMLS) è la principale tecnica di fabbricazione additiva per realizzare prototipi di metallo. Il processo è simile alla sinterizzazione laser selettiva delle resine plastiche, ma risulta più adatto all’utilizzo con metalli quali alluminio, acciaio inossidabile, titanio, cobalto-cromo e Inconel(struttura austenitica a base di nichelcromo). Questa metodologia offre buoni livelli di precisione e di dettaglio, oltre a eccellenti proprietà meccaniche. La DMLS può essere impiegata per realizzare pezzi e dettagli estremamente piccoli e, poiché si tratta di un processo additivo, è in grado di riprodurre geometrie altrimenti impossibili da ottenere mediante tecniche di lavorazione tradizionali (come gli spazi chiusi). Lo spessore degli strati può arrivare anche a 20 micron, mentre le tolleranze per i dettagli più piccoli arrivano fino a ± 0,05 mm. Le operazioni secondarie su pezzi realizzati mediante DMLS possono includere foratura, stozzatura, fresatura e alesatura, mentre le procedure di finitura comprendono anodizzazione, elettrolucidatura, lucidatura manuale, coloritura e verniciatura a polvere. Pro

Contro

|

| MJF | Multi Jet Fusion |

|---|---|

|

Multi Jet Fusion (MJF) si avvale di una testina di ugelli a getto di inchiostro per applicare selettivamente agenti di fusione e di dettaglio su un letto di polvere di nylon. Gli agenti di fusione donano calore al materiale fondendo le particelle che si solidificano. Dopo la creazione di ciascuno strato, la polvere viene ridistribuita sul letto e il processo si ripete fino al completamento del pezzo. Pro

Contro

|

Affidare a terzi le attività di prototipazione

Mentre alcuni dei processi appena illustrati possono essere condotti internamente, la maggior parte di tali attività di prototipazione viene solitamente affidata a terzi. Tale approccio consente allo sviluppatore di selezionare le tecniche più adatte in funzione di necessità specifiche, affidandosi anche a molteplici metodi di prototipazione nell’ambito di un unico progetto. Nella scelta del fornitore, è bene porsi le seguenti domande in merito ai requisiti e alle finalità del progetto:

- Il fornitore è in grado di offrire le tecniche di prototipazione adatte alle mie esigenze?

- Può aiutarmi a scegliere il processo più indicato per ciascuna fase del processo?

- Mette a disposizione assistenza in fase di progettazione?

- In caso di prototipi multipli, il fornitore è in grado di offrire continuità?

- Qual è il grado di esperienza del fornitore in riferimento al processo selezionato?

- Il fornitore può produrre la massima qualità disponibile per ciascuna tecnica di prototipazione?

- Sono disponibili anche operazioni secondarie per i prototipi (se necessario)?

- Se la scelta del materiale è di importanza critica, quali sono i materiali messi a disposizione per il metodo selezionato? Qualora non fosse possibile utilizzare il materiale preferito con la tecnica selezionata, il fornitore può offrire tecniche alternative?

- Quali sono i tempi di realizzazione offerti?

- Qual è la reputazione del fornitore in termini di rispetto delle scadenze?