Moldeo por inserción

Su clase magistral en diseño y desarrollo de productos.

Insight: Moldeo por Inserción: adición de durabilidad y resistencia

19.06.2020

Transcript

Hola, bienvenido al vídeo de Insight de esta semana.

Esta semana analizaremos el moldeo por inserción.

Como es sabido, las piezas realizadas mediante moldeo por inyección de plástico son muy resistentes. Pueden soportar cargas pesadas, temperaturas bastante elevadas y los efectos corrosivos de los ácidos y álcalis. El plástico también es más ligero y suele ser más económico que el metal.

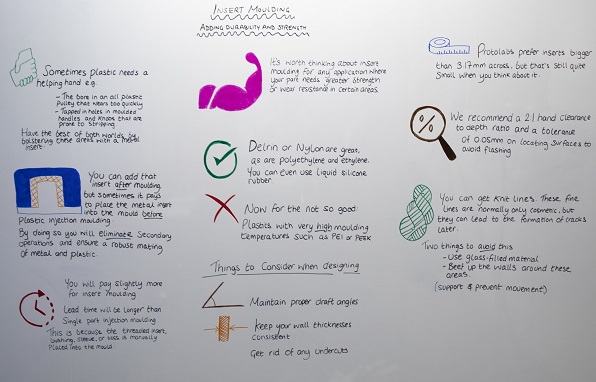

Pero a veces el plástico necesita un poco de refuerzo. Por ejemplo, el cilindro de una polea de plástico que se desgasta demasiado rápido o los agujeros roscados en empuñaduras o mandos moldeados que tienden a pasarse de rosca. Esto se puede solucionar reforzando estas áreas con un inserto de metal.

El inserto se puede añadir tras el moldeado, pero en ocasiones vale la pena colocarlo en el molde antes de la inyección de plástico. De este modo, se eliminan las operaciones secundarias y se garantiza un acoplamiento resistente entre el metal y el plástico.

Pero antes de pensar que esto puede ser la solución a todos tus problemas, hay algunas cosas que debes saber.

En primer lugar, el coste del moldeo por inserción será un poco más elevado y el plazo de entrega será superior al del moldeo por inyección de una sola pieza.

Esto se debe a que el inserto roscado, casquillo, manguito o saliente se coloca manualmente en el molde.

¿En qué casos se recomienda el moldeo por inserción?

Vale la pena utilizarlo en cualquier aplicación en la que la pieza de plástico necesite una mayor durabilidad y resistencia al desgaste en determinadas zonas.

Cualquier componente de plástico que esté unido a una pieza en contacto con tornillos o pernos es un candidato ideal. Otro caso es el de una superficie de rodamiento, en que un casquillo de bronce o latón aumentará la vida útil del producto, por ejemplo en una pala de ventilador o un engranaje de transmisión.

Veamos qué termoplásticos se pueden usar para el moldeo por inserción. Los plásticos rígidos aptos para ingeniería, como el Delrin o el nailon, van muy bien, al igual que el polietileno y el etileno. También se puede utilizar la silicona líquida.

En cambio, los plásticos con temperaturas de moldeo muy elevadas, como PEI o PEEK, no son adecuados. Esto se debe a que los insertos se suelen colocar a mano y si, como es nuestro caso, el proveedor trabaja con moldes sin enfriamiento para reducir el coste de la pieza y acelerar la entrega, no es una buena idea colocar un inserto en un molde que se ha calentado varios cientos de grados. Es como meter la mano en un horno caliente para coger una galleta: te quemarías los dedos.

A continuación, hablaremos de los insertos. Es posible que tu proveedor no te los facilite, porque existen muchas otras empresas que fabrican insertos para piezas de plástico moldeadas. Si te fijas, los insertos suelen estar estriados por un lado o tienen una forma especial para que queden bien fijados en su lugar. Un consejo para cuando encargues insertos a un proveedor: asegúrate de pedirle el archivo CAD, porque lo necesitarás junto con el diseño de la pieza y los planos del conjunto para obtener un presupuesto y un análisis del proyecto.

A la hora de diseñar la pieza, debes tener en cuenta los mismos aspectos que para cualquier otra pieza moldeada por inyección. Aplica los ángulos de desmoldeo adecuados, mantén las paredes con un espesor uniforme y evita los negativos, es decir, sigue las recomendaciones que ya hemos comentado en otros vídeos de Insight.

En cualquier caso, es importante tener en cuenta otros factores a la hora de diseñar los insertos.

Como he comentado, la mayoría de los proveedores probablemente colocan a mano el inserto en el molde. Esos moldes normalmente están bastante calientes, así que el operario debe llevar guantes. Como manipular piezas pequeñas con guantes es muy engorroso, es posible que se exija un tamaño mínimo. En Protolabs, por ejemplo, trabajamos con insertos de más de 3,17 mm de diámetro, lo cual es un tamaño bastante pequeño.

Además, los insertos no se deben colocar en una posición demasiado profunda dentro del molde, así que recomendamos una relación de 2:1 entre la distancia de la mano y la profundidad.

Es posible que el proveedor también necesite orientar la pieza de manera diferente para colocar y fijar el inserto de modo que no se caiga. Los insertos también deben tener un tamaño uniforme; recomendamos una tolerancia de 0,05 mm en las superficies de apoyo para evitar rebabas.

Finalmente, cuando el plástico fundido fluye alrededor de un objeto, como un inserto, y luego se vuelve a unir al otro lado, se pueden crear líneas de unión. Estas líneas finas normalmente solo son un problema estético, pero más adelante pueden provocar grietas. Hay dos cosas que puedes hacer para evitarlo. La primera es usar un material relleno de fibra de vidrio y la segunda es reforzar las paredes alrededor de estas áreas. Diseñar paredes ligeramente más gruesas o añadir nervaduras en la zona alrededor del inserto es una buena forma de proporcionarle apoyo y evitar que se mueva.

Tu proveedor debería explicarte todas estas cuestiones como parte de su análisis de fabricabilidad del diseño, así que te aconsejamos que siempre colabores con él.

Y hasta aquí el vídeo de hoy. Espero verte de nuevo el próximo viernes.

Con un agradecimiento especial a Natalie Constable.