¿Cuánto cuesta la impresión 3D? Factores clave a tener en cuenta.

Explora las múltiples formas de reducir los costes de las piezas en todas las fases del desarrollo de las mismas

¿Qué factores influyen en el coste de la impresión 3D?

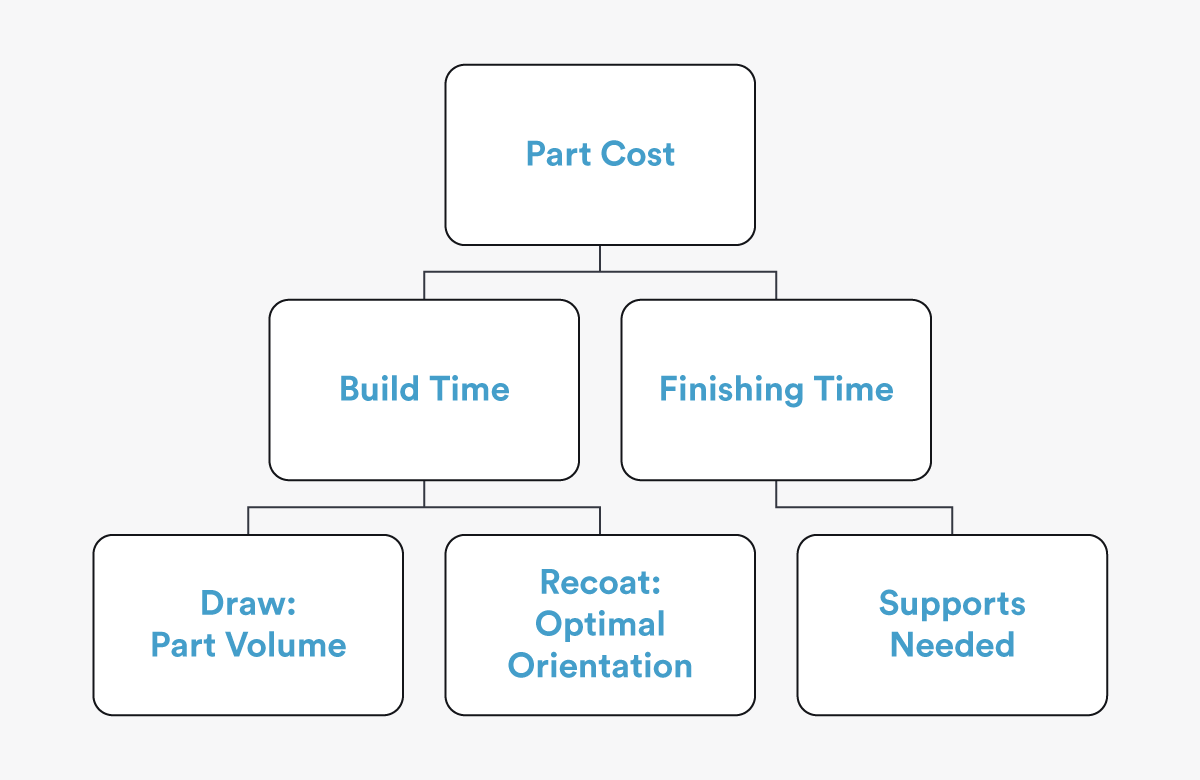

Nadie quiere gastar más dinero del necesario en el desarrollo de piezas. Los clientes suelen pensar que la elección del material es lo que más influye en el coste, pero aunque el material tiene cierta influencia, los principales factores de coste de las piezas aditivas son el tiempo de fabricación y el tiempo de acabado. Hay varios factores de diseño que afectan al tiempo de fabricación, al tiempo de acabado o a ambos. Si tiene en cuenta estas consideraciones en su diseño, podrá minimizar el coste de sus piezas y mejorar la calidad general de las mismas.

¿Qué es el tiempo de construcción?

Para todas las tecnologías de fabricación aditiva de Protolabs, el tiempo de fabricación se divide en dos categorías: tiempo de embutición y tiempo de recubrimiento. El tiempo de embutición es el tiempo que se tarda en sinterizar, fundir o curar el material. Abarca el tiempo que tarda el láser en dibujar la sección transversal de cada capa y viene determinado por el volumen total de la construcción, incluidos los soportes, si procede.

Una vez realizada la embutición, la cuchilla de repaso se desplaza por la construcción para distribuir la siguiente capa de materia prima. El tiempo que tarda la cuchilla de repintado en recorrer la plataforma y volver a ella suele ser cuestión de segundos y variará en función del tamaño de la máquina. El tiempo de repintado está directamente relacionado con la altura de la pieza en su orientación óptima. Sin embargo, esos segundos se acumulan cuando se habla de cientos de capas de repintado por cada pulgada de altura de construcción.

Si estuviera diseñando piezas para el mecanizado, querría evitar quitar material a menos que fuera absolutamente necesario, porque más cortes significan más coste. Al diseñar para impresión 3D, la mentalidad es la contraria; sólo querrá añadir material para el modelo si el material es crítico, porque más material significa más coste.

Dibujar: Parte Volumen

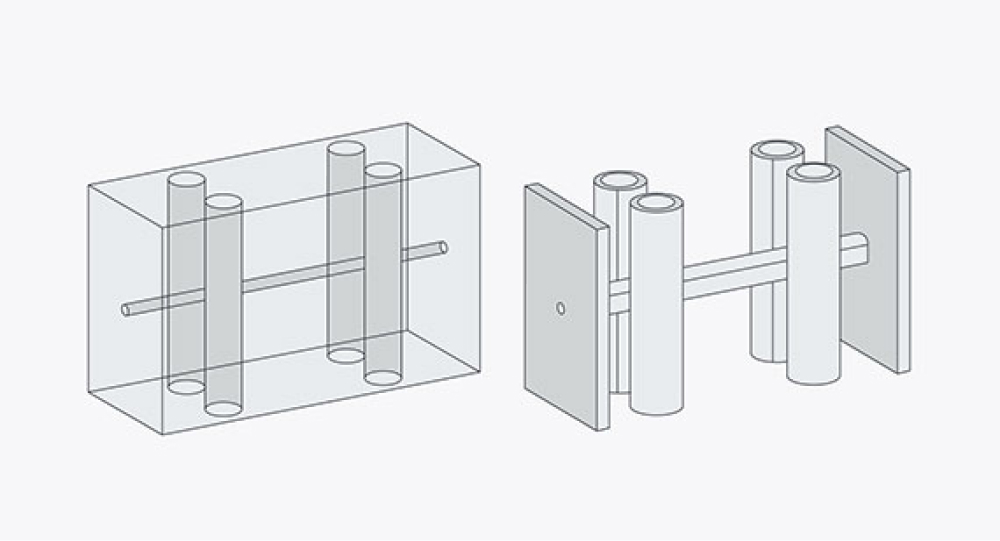

El volumen de la pieza es un factor común que puede hacer subir el precio innecesariamente. La consideración debe ser el volumen total de su pieza y cuánto de ese volumen es crítico para el ajuste, la forma o la función. A continuación, se muestra un bloque de 127 mm x 50,8 mm x 76,2 mm en el que las características críticas son los canales. Los extremos de la pieza también son importantes porque ayudan a alinear la pieza en el ensamblaje. Esta pieza es de gran volumen, pero no todo ese volumen es crítico para la función de la pieza. En la versión revisada, se mantienen los canales, así como los extremos de la pieza. Sin embargo, se ha eliminado el resto del material que encajona en los canales, dejando unos 2,54 mm. de grosor de pared para los canales. Esto reduce el volumen de la pieza en un 80% y puede reducir el coste de la pieza en un 50-60% dependiendo de la tecnología.

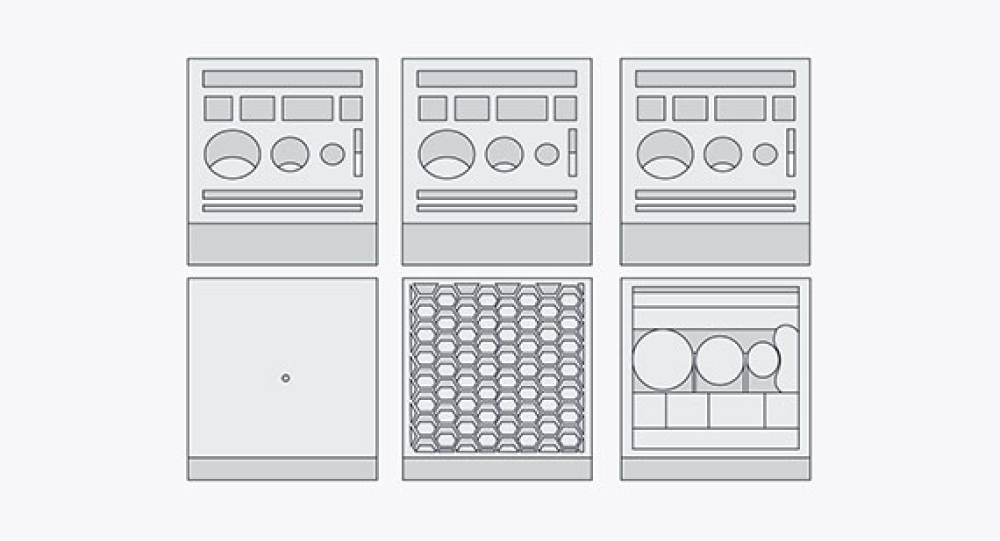

Otra forma de reducir el volumen de material es recubrir la pieza. Esto es más adecuado para el sinterizado selectivo por láser (SLS) y la fusión por chorro múltiple (MJF), ya que no requieren estructuras de soporte. Además, como estos procesos reciben más calor que las otras tecnologías aditivas, la reducción del volumen dará como resultado una pieza de mayor calidad, porque evita las imprecisiones dimensionales causadas por la contracción del material. A continuación se muestra un ejemplo de una bandeja organizadora de 101,6 mm x 101,6 mm x 50,8 mm. El modelo original es de gran volumen. Las otras dos versiones muestran distintas formas de reducir el material.

El primer método consiste en utilizar nervios o panales para mantener la estructura y la rigidez de la pieza, pero también para eliminar el material sobrante. Este método reduce el volumen en un 30% y reduce el coste en un 20%.

Si la rigidez de la pieza es menos crítica, puede ahuecarla en su lugar. Para esta pieza de ejemplo de la tercera columna, el ahuecado reduce el volumen en un 36% y reduce el coste en un 26%. Tenga en cuenta que el material debe reducirse de forma que la geometría se mantenga abierta, para permitir la eliminación completa del polvo sin sinterizar/sin fundir después de la construcción. Deben evitarse las cavidades selladas.

Recubrimiento: Orientación de la pieza

El tiempo de repintado es el segundo factor que determina el tiempo de construcción y, por tanto, el coste. El tiempo de repintado está impulsado por la altura de la construcción, pero ésta no se basa necesariamente en la extensión de la pieza. La altura de construcción se basa en la altura de la pieza en su orientación óptima. La orientación óptima variará en función de la geometría, pero en general, si la pieza puede diseñarse para construirse en una orientación más corta, será menos costosa. Esto se ve especialmente con la estereolitografía (SLA) y el sinterizado directo de metal por láser (DMLS), ya que estas tecnologías utilizan estructura de soporte, que desempeña un papel importante en la elección de la orientación de construcción.

He aquí una pieza que necesita construirse en metal utilizando DMLS. La primera iteración del diseño tiene canales que son demasiado anchos para construir horizontalmente sin requerir soportes internos que quedarán atrapados dentro. Sin embargo, cambiar la sección transversal de los canales a una forma de gota de lágrima autoportante permite construir la pieza en la segunda orientación, más corta, que aparece a continuación. Este pequeño cambio reduce el coste en un 18%.

Tiempo de acabado y estrategias para reducirlo

Cuando se trata de SLA y DMLS -las tecnologías que requieren soportes- el tiempo de acabado consiste en reducir el número de soportes. Esta consideración va de la mano con el tiempo de construcción porque menos soportes significan menos tiempo dedicados a dibujarlos y, más tarde, a retirarlos. Reducir el tiempo de acabado es otra forma de recortar costes. Ambas tecnologías utilizan soportes fabricados con el mismo material que las propias piezas.

En el caso de la SLA, los soportes se retiran fácilmente; basta con arrancarlos con la mano. Tras retirar los soportes, quedan pequeñas protuberancias similares a braille que son lijadas por nuestro equipo de acabado. Como la retirada de los soportes es relativamente sencilla, tener más de ellos no encarece tanto el coste en comparación con los soportes metálicos con DMLS. Sin embargo, si se trata de cientos de piezas, unos minutos extra de tiempo de acabado por pieza pueden sumar.

Por otro lado, los soportes de las piezas DMLS son más robustos y no pueden retirarse a mano. Estos soportes se cortan con herramientas rotativas. Para las piezas más grandes, utilizaremos incluso una fresadora manual para ayudar en la retirada masiva de los soportes. Una vez cortados los soportes, las rebabas restantes se esmerilan y lijan. Dado que el proceso de eliminación de soportes para DMLS es mucho más complicado que el de SLA, la reducción del número de soportes tendrá el mayor efecto en las piezas DMLS.

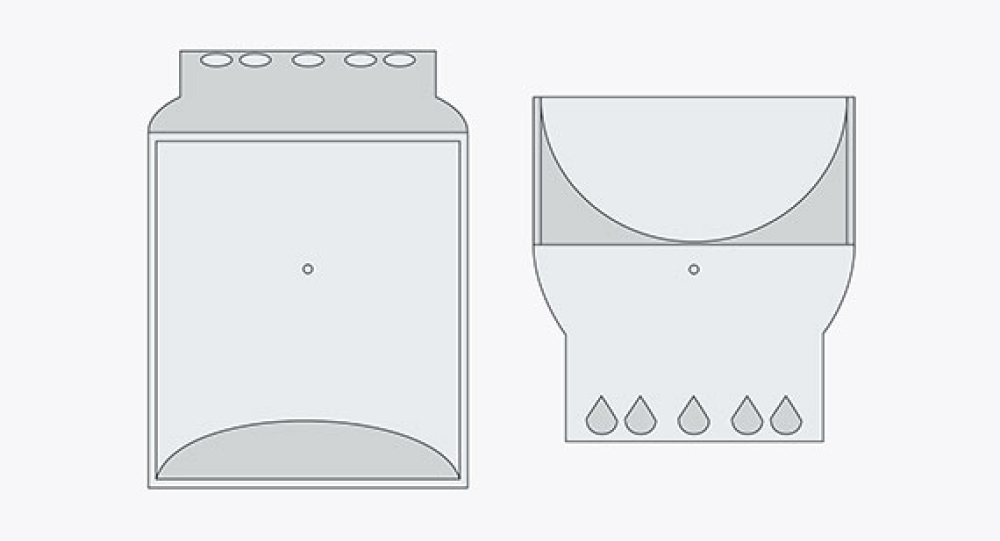

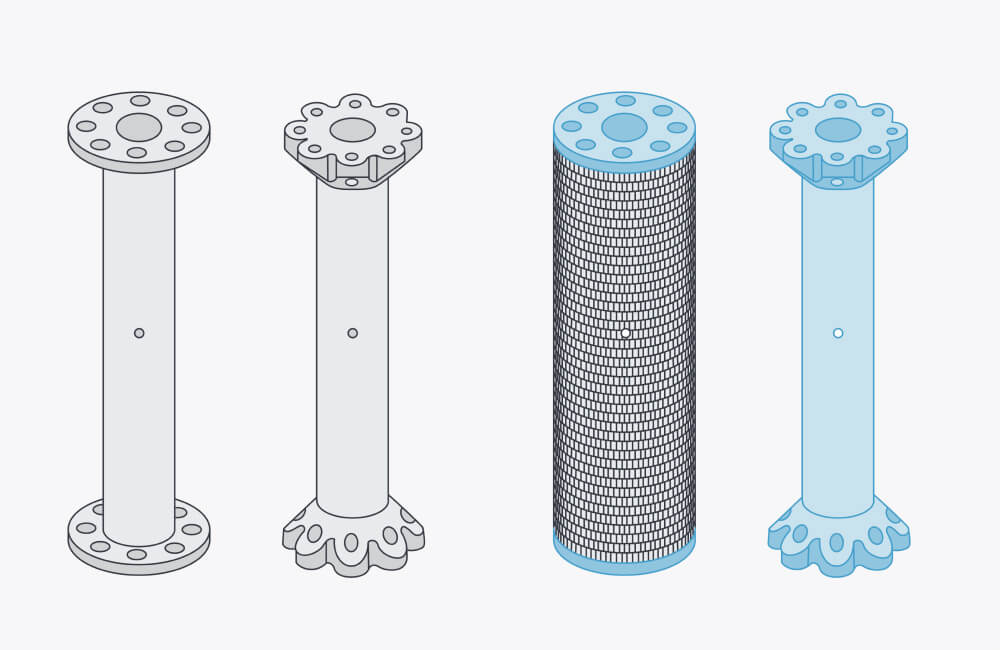

Este tubo de 127 mm de altura con bridas es un gran ejemplo de una pieza que tendrá un gran volumen de soporte porque los soportes necesitan crecer desde la brida inferior hasta la brida superior para asegurar que se forma correctamente. Sin embargo, si la aplicación de esta pieza lo permite, podría rediseñarse reduciendo el material innecesario de la brida y añadiendo algo de material para que las bridas crezcan en un ángulo autoportante de 45 grados desde la placa de construcción.

Hacer este pequeño cambio reduce el tiempo de acabado necesario de 3 horas por pieza a sólo 30 minutos, ¡y supone una reducción de costes del 50%! La imagen superior muestra las dos versiones de la pieza, así como la extensión de los soportes que requiere la primera versión frente a la segunda, que fue diseñada para la fabricación aditiva.

Reflexiones finales

La fabricación aditiva es un proceso altamente dependiente de la geometría y las estrategias que funcionan para una pieza o tecnología pueden no funcionar para otra pieza o tecnología. Este artículo proporciona directrices generales sobre la reducción de costes y los ejemplos presentados se crearon específicamente para demostrar estas directrices. A la hora de aplicar estos conceptos, estaremos encantados de ayudarle. Puede llamar a nuestro equipo de ingeniería de aplicaciones al +34 932 711 332 y hablaremos con usted de su proyecto concreto y le ofreceremos sugerencias específicas para cada pieza con el fin de reducir costes.