Combien coûte l'impression 3D ? Facteurs clés à prendre en compte.

Explorer les multiples façons de réduire le coût des pièces à tous les stades de leur développement

Quels sont les facteurs qui influencent le coût de l'impression 3D ?

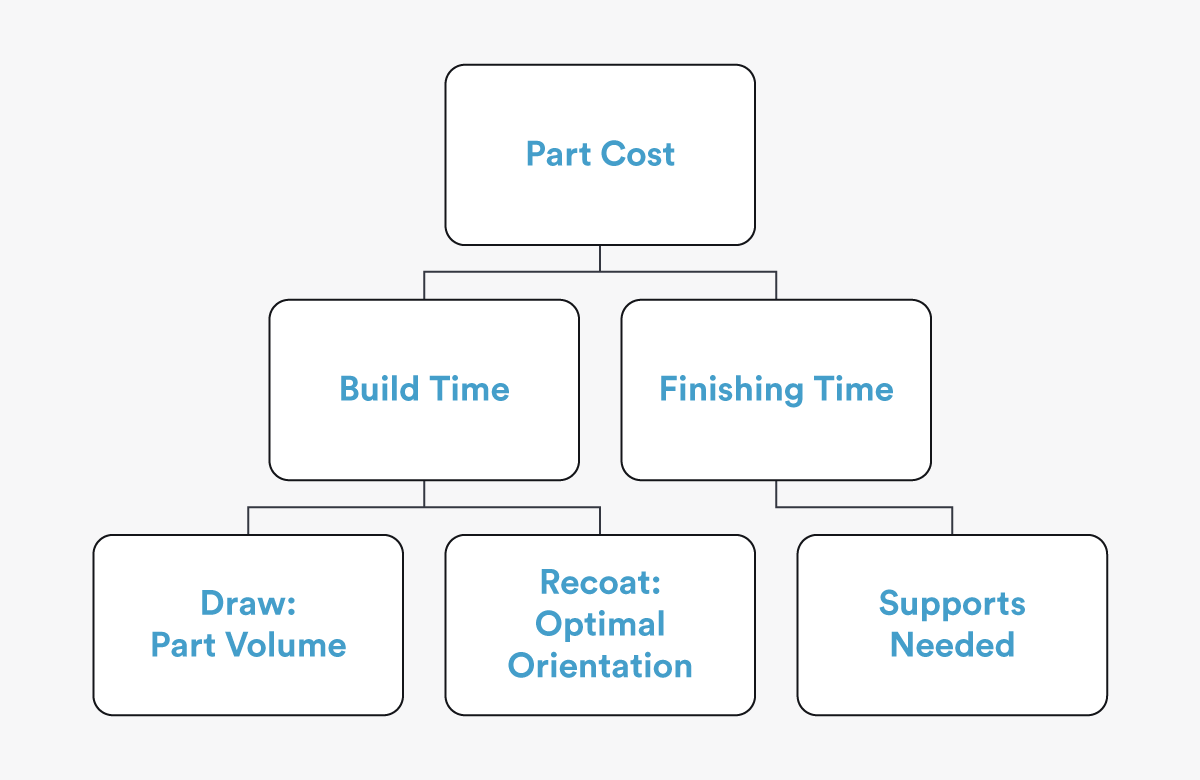

Personne ne veut dépenser plus que nécessaire pour le développement des pièces. En considérant une matière d'impression 3D, la plupart des clients pensent que c'est le choix de la matière a le plus grand impact sur le coût, mais si la matière a une influence, les principaux facteurs de coût pour les pièces additives sont le temps de fabrication et le temps de finition. Plusieurs facteurs de conception ont un impact sur le temps de fabrication, le temps de finition ou les deux. En intégrant ces considérations dans votre conception, vous pouvez minimiser le coût de vos pièces et améliorer leur qualité globale.

Qu'est-ce que la durée de construction ?

Pour toutes les technologies de fabrication additive de Protolabs, le temps de fabrication est divisé en deux catégories : le temps d'étirage et le temps de recouvrement. Le temps d'étirage est le temps nécessaire pour fritter, fondre ou durcir le matériau. Il couvre le temps nécessaire au laser pour dessiner la section transversale de chaque couche et dépend du volume total de la construction, y compris les supports le cas échéant.

Une fois l'étirage terminé, la lame de la recoater se déplace sur la pièce pour distribuer la couche suivante de matériau brut. Le temps nécessaire à la lame de revernissage pour traverser la plate-forme et revenir est généralement de quelques secondes et varie en fonction de la taille de la machine. Le temps de recouvrement est directement lié à la hauteur de la pièce dans son orientation optimale. Cependant, ces secondes s'additionnent lorsqu'il s'agit de centaines de couches pour chaque centimètre de hauteur de construction.

Si vous conceviez des pièces pour l'usinage, vous voudriez éviter d'enlever de la matière à moins que cela ne soit absolument nécessaire, car plus de coupes signifie plus de coûts. Lorsque vous concevez des pièces pour l'impression 3D, l'état d'esprit est inverse : vous ne voulez ajouter de la matière au modèle que si elle est essentielle, car plus de matière signifie plus de coût.

Draw: Volume de pièce

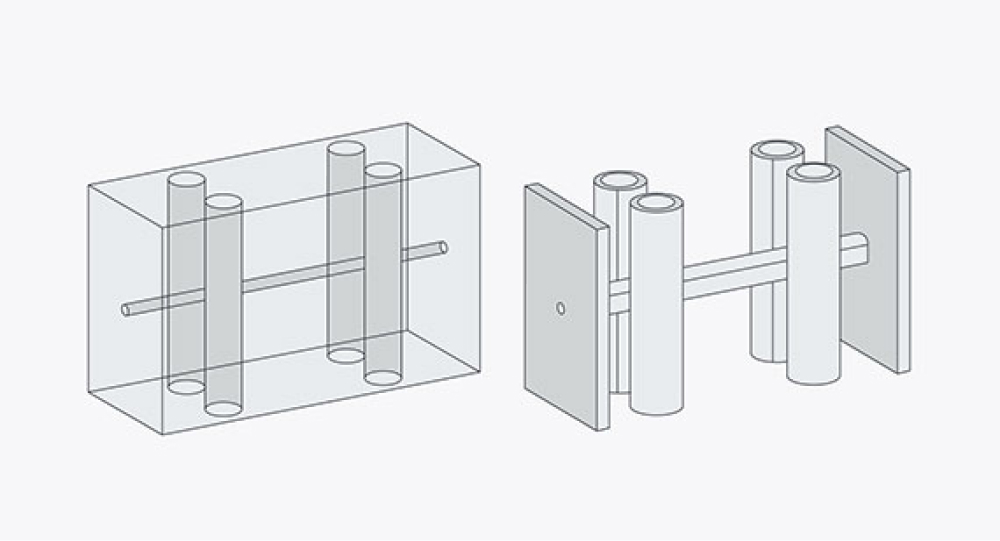

Le volume des pièces est un facteur courant qui peut faire grimper le prix inutilement. Il faut tenir compte du volume global de la pièce et de la part de ce volume qui est essentielle à l'ajustement, à la forme ou à la fonction. Voici un bloc de 127 mm x 50,8 mm x 76,2 mm dont les caractéristiques critiques sont les canaux. Les extrémités de la pièce sont également importantes car elles permettent d'aligner la pièce dans l'assemblage. Cette pièce est très volumineuse, mais tout ce volume n'est pas essentiel à la fonction de la pièce. Sur la version révisée, les canaux sont conservés ainsi que les deux extrémités de la pièce. Cependant, le reste de la matière qui se trouve dans les canaux a été enlevé, ce qui laisse une épaisseur de paroi d'environ 2,54 mm pour les canaux. Cela réduit le volume de la pièce de 80 % et peut réduire le coût de la pièce de 50 à 60 % en fonction de la technologie.

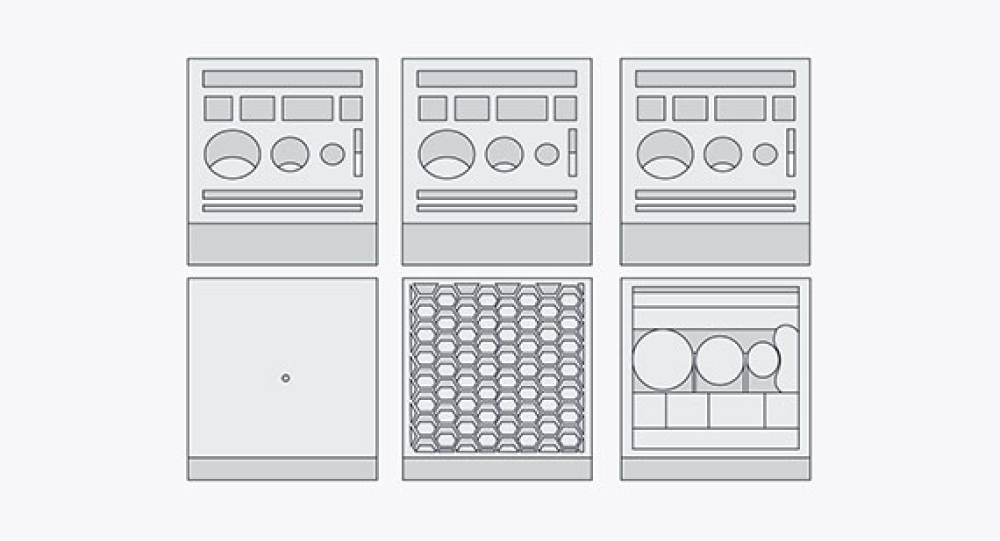

Une autre façon de réduire le volume de matière consiste à mettre la pièce en coque. Cette méthode convient mieux au frittage sélectif par laser (SLS) et à la fusion multijet (MJF), car ces procédés ne nécessitent pas de structures de soutien. De plus, comme ces procédés génèrent plus de chaleur que les autres technologies additives, la réduction du volume permet d'obtenir une pièce de meilleure qualité, car elle évite les imprécisions dimensionnelles causées par le retrait de la matière. Voici l'exemple d'un plateau d'organisation de 101,6 mm x 101,6 mm x 50,8 mm. Le modèle original est très encombrant. Les deux autres versions montrent différentes manières de réduire la matière.

La première méthode utilise des nervures ou des nids d'abeille pour maintenir la structure et la rigidité de la pièce, mais aussi pour éliminer l'excès de matière. Cette méthode permet de réduire le volume de 30 % et le coût de 20 %.

Si la rigidité de la pièce est moins importante, elle peut être évidée. Pour cet exemple de la pièce de la troisième colonne, l'évidage permet de réduire le volume de 36% et le coût de 26%. Notez que la matière doit être réduite pour maintenir la géométrie ouverte, afin de permettre l'élimination complète de la poudre non frittée/non fondue après la fabrication. Les cavités scellées doivent être évitées.

Reprise : orientation de la pièce

Le temps de reprise est le deuxième facteur qui détermine le temps de fabrication et donc le coût. Le temps de rechargement est déterminé par la taille de la pièce, mais celle-ci n'est pas nécessairement basée sur ca. La hauteur de fabrication est basée sur la taille de la pièce dans son orientation optimale. L'orientation optimale varie en fonction de la géométrie, mais en général, si la pièce peut être conçue pour être fabriquée dans une orientation plus courte, elle sera moins coûteuse. Cela est particulièrement vrai pour la stéréolithographie (SLA) et le frittage laser direct de métaux (DMLS), car ces technologies utilisent une structure de support qui joue un rôle important dans le choix de l'orientation de la pièce.

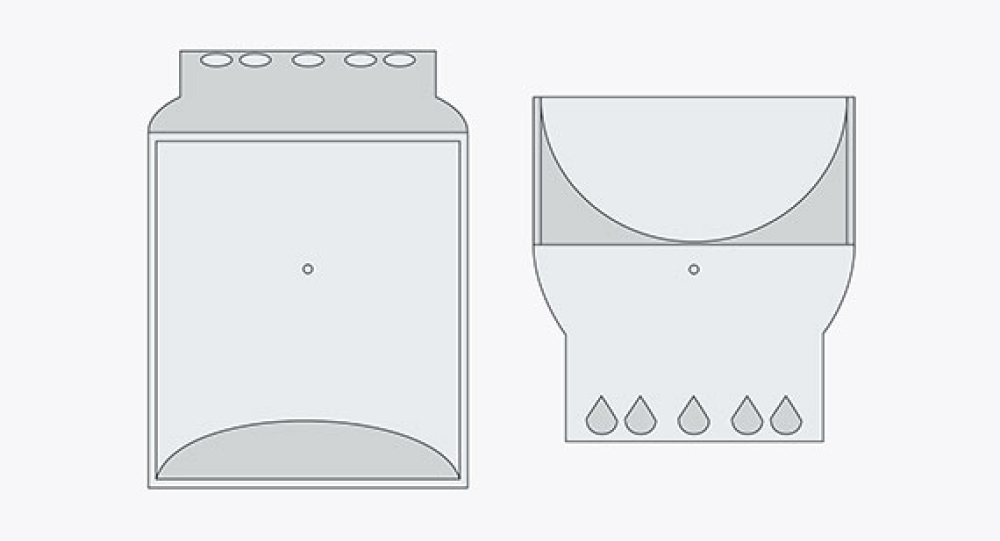

Voici une pièce qui doit être fabriquée en métal à l'aide de la technologie DMLS. La première itération de la conception comporte des canaux trop larges pour être construits horizontalement sans nécessiter de supports internes qui seront coincés à l'intérieur. Cependant, en modifiant la section transversale des canaux autoportants en forme de goutte d'eau, la pièce peut être construite dans la deuxième orientation, plus courte, ci-dessous. Cette petite modification permet de réduire le coût de 18 %.

Temps de finition et stratégies pour le réduire

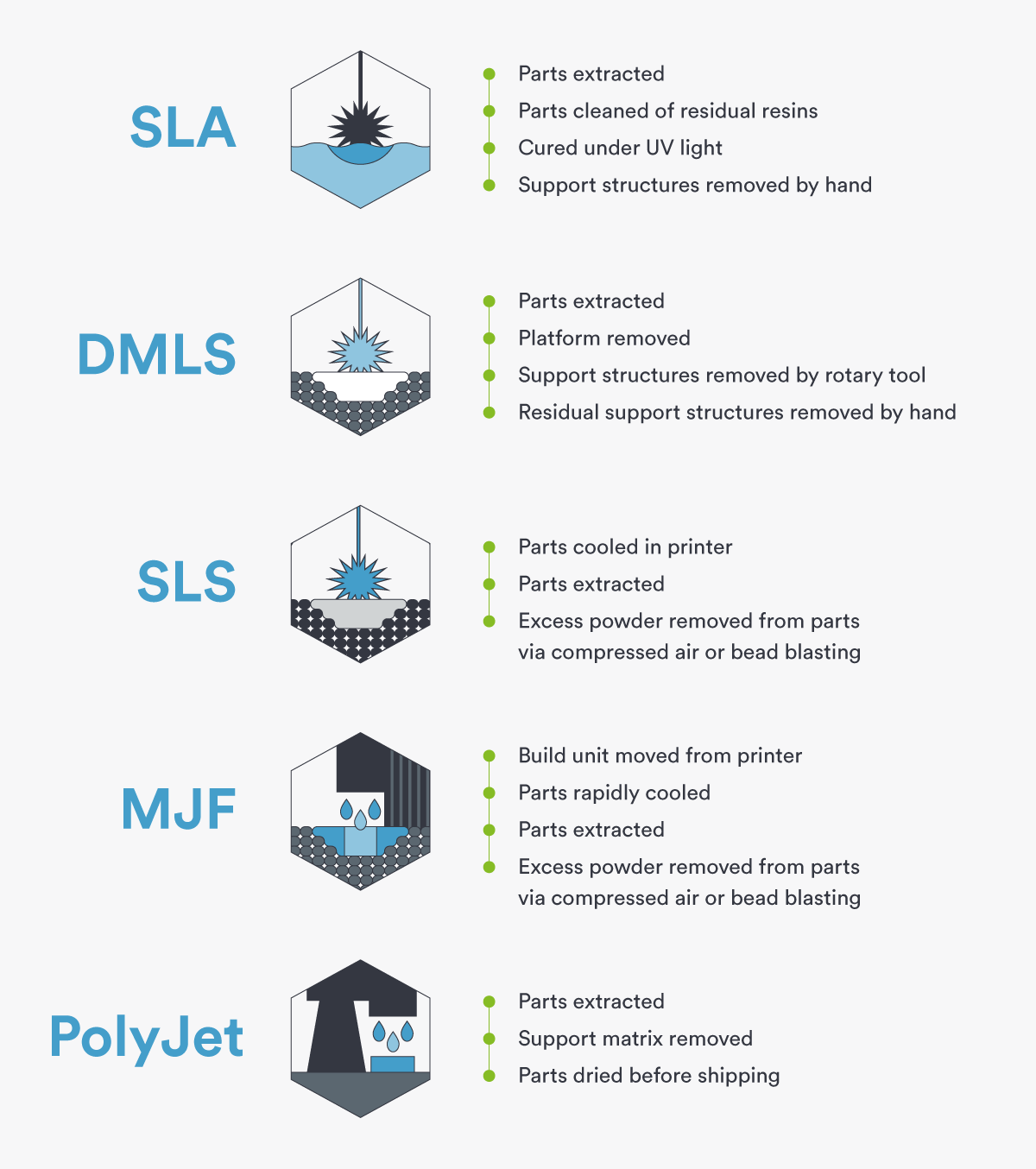

Dans le cas des technologies SLA et DMLS, qui nécessitent des supports, le temps de finition implique de réduire le nombre de supports. Cette considération va de pair avec le temps de construction, car moins de supports signifie moins de temps passé à les dessiner et, plus tard, à les retirer. La réduction du temps de finition est un autre moyen de réduire les coûts. Les deux technologies utilisent des supports fabriqués dans la même matière que les pièces elles-mêmes.

Dans le cas de l'ALS, les supports sont facilement démontables à la main. Une fois les supports retirés, il reste de petites bosses en forme de braille, qui sont poncées par notre équipe de finition. Comme il est relativement simple d'enlever les supports, le fait d'en avoir un plus grand nombre n'augmente pas autant les coûts par rapport aux supports métalliques avec DMLS. Toutefois, s'il s'agit de centaines de pièces, quelques minutes supplémentaires de finition par pièce peuvent être nécessaires.

D'autre part, les supports de pièces DMLS sont plus robustes et ne peuvent pas être retirés à la main. Ces supports sont découpés à l'aide d'outils rotatifs. Pour les pièces plus grandes, nous utiliserons même une fraise à main pour faciliter le retrait des supports. Une fois les supports découpés, les bavures restantes sont meulées et poncées. Le processus de retrait des supports pour le DMLS étant beaucoup plus complexe que pour le SLA, c'est la réduction du nombre de supports qui aura le plus d'effet sur les pièces DMLS.

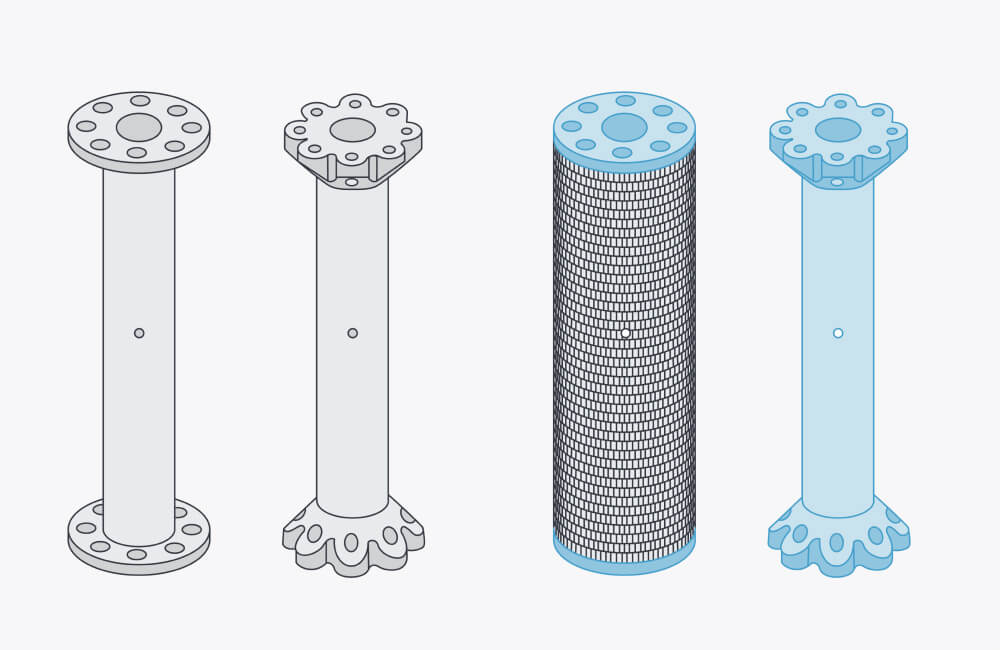

Ce tuyau à brides de 127 mm de haut est un bon exemple de pièce qui aura un grand volume de support car les supports doivent s'étendre de la bride inférieure à la bride supérieure pour garantir une formation correcte. Cependant, si l'application de cette pièce le permet, elle peut être redessinée en réduisant le matériau inutile des brides et en ajoutant du matériau pour que les brides se développent à un angle autoportant de 45 degrés à partir de la plaque de construction.

Cette petite modification a permis de réduire le temps de finition de 3 heures par pièce à seulement 30 minutes, et de réduire les coûts de 50 % ! L'image ci-dessus montre les deux versions de la pièce, ainsi que l'ampleur des supports nécessaires pour la première version par rapport à la seconde, conçue pour la fabrication additive.

Réflexions finales

La fabrication additive est un processus qui dépend fortement de la géométrie, et les stratégies qui fonctionnent pour une pièce ou une technologie peuvent ne pas fonctionner pour une autre pièce ou une autre technologie. Cet article fournit des lignes directrices générales pour la réduction des coûts, et les exemples présentés ont été spécifiquement créés pour illustrer ces lignes directrices. Lorsqu'il s'agit d'appliquer ces concepts, nous sommes plus qu'heureux de vous aider. Vous pouvez appeler notre équipe d'ingénieurs d'application au +33 (0)4 56 64 80 50. Nous discuterons avec-vous de votre projet et vous fournirons des suggestions de réduction des coûts spécifiques à chaque pièce.