Quanto costa la stampa 3D? Fattori Chiave da prendere in considerazione

Esploriamo i molteplici modi per ridurre i costi dei pezzi in tutte le fasi dello sviluppo delle parti.

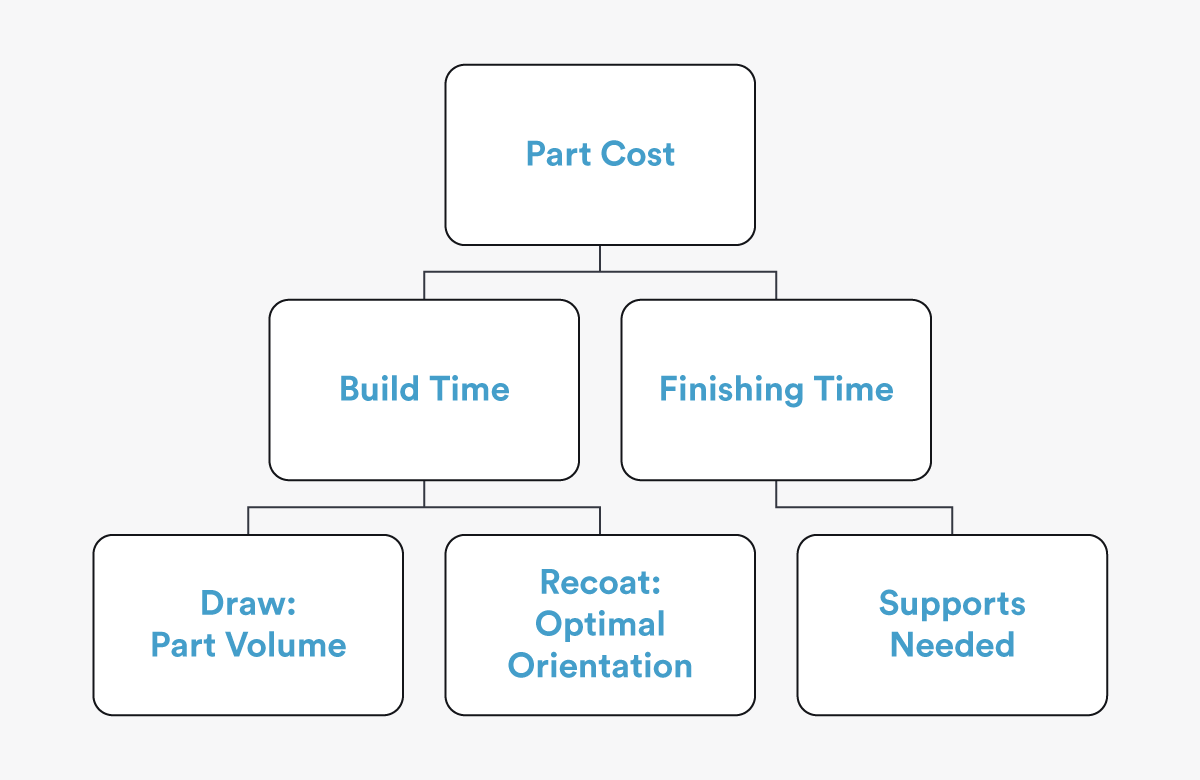

Quali fattori incidono sul costo della stampa 3D?

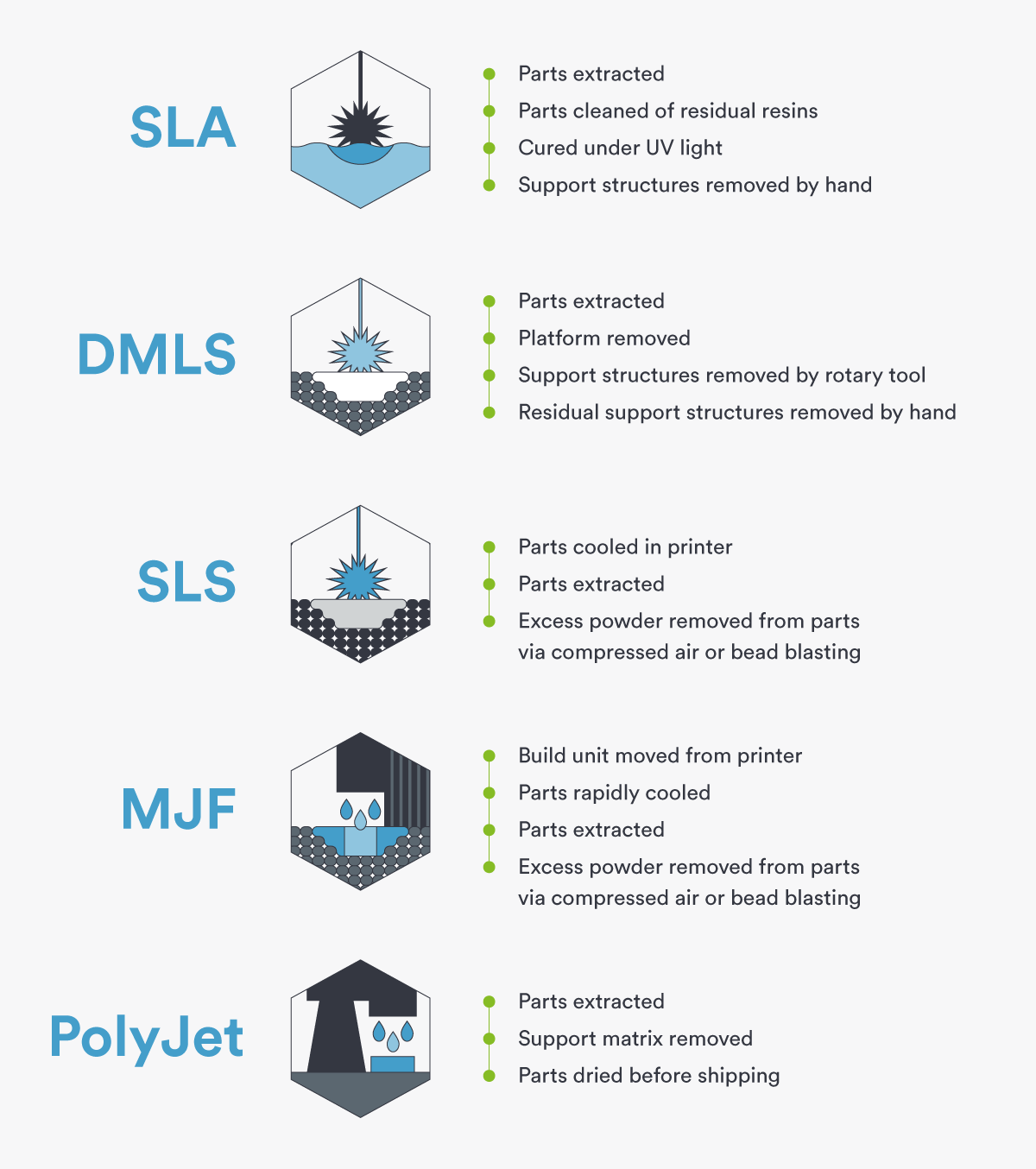

Nessuno vuole spendere più soldi del necessario per lo sviluppo dei pezzi. I clienti pensano spesso che la scelta del materiale abbia il maggiore effetto sui costi, ma anche se il materiale ha una certa influenza, i principali fattori di costo per le parti ottenute da stampa 3D sono determinati dal tempo di fabbricazione e del tempo necessario per le operazioni di post-processo. Ci sono diversi fattori di progettazione che influenzano il tempo di fabbricazione, il tempo di finitura o entrambi. Tenendo conto di queste considerazioni nel tuo progetto, è possibile ridurre al minimo il costo dei tuoi pezzi e migliorarne la qualità complessiva.

Che cos'è il tempo di costruzione?

Per tutte le tecnologie di produzione additiva di Protolabs, il tempo di fabbricazione si divide in due categorie: tempo di estrazione e il tempo di ricopertura. Il tempo di estrazione è il tempo necessario per sinterizzare, fondere o polimerizzare il materiale. Copre il tempo necessario al laser per disegnare la sezione trasversale di ogni strato e dipende dal volume totale della costruzione, compresi gli eventuali supporti.

Al termine dell'estrazione, la lama di ricopertura attraversa la struttura per distribuire lo strato successivo di materiale grezzo. Il tempo necessario alla lama di ricopertura per attraversare la piattaforma e tornare indietro è in genere una questione di secondi e varia in base alle dimensioni della macchina. Il tempo di ricopertura è direttamente correlato all'altezza del pezzo nel suo orientamento ottimale. Tuttavia, quei secondi si sommano quando si parla di centinaia di strati di rivestimenti per ogni centimetro di altezza di costruzione.

Se stavi progettando parti per la lavorazione, vorresti evitare di rimuovere materiale a meno che non sia assolutamente necessario, perché più tagli significano più costi. Quando si progetta per la stampa 3D, il mindset è l’opposto: si vuole aggiungere materiale al modello solo se il materiale è critico, perché più materiale significa più costi.

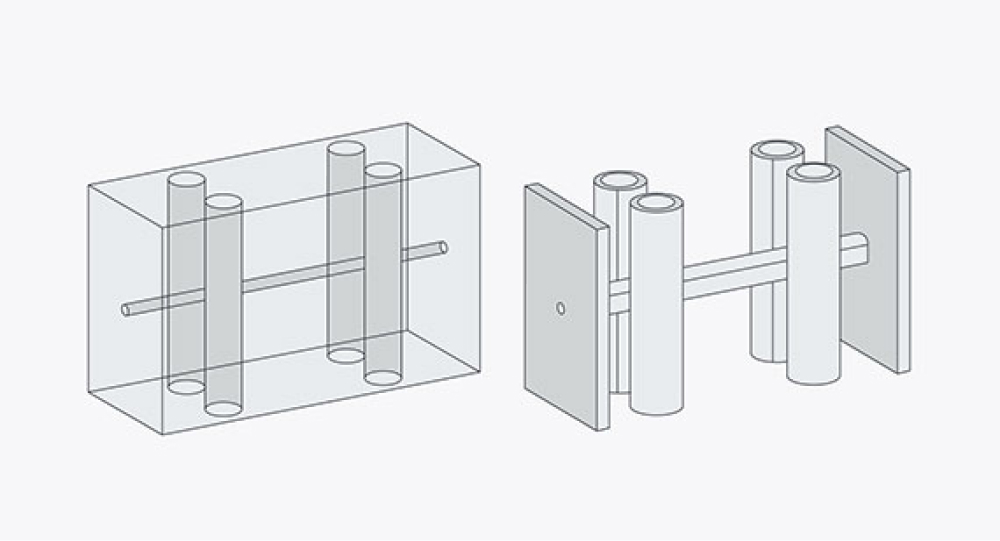

Design: Volume della parte

Il volume dei pezzi è un fattore comune che può far aumentare inutilmente il prezzo. La considerazione deve riguardare il volume complessivo del pezzo e quanto di questo volume è critico per l'adattamento, la forma o la funzione. Di seguito è riportato un blocco di 127 mm x 50,8 mm x 76,2 mm in cui le caratteristiche critiche sono i canali. Anche le estremità del pezzo sono importanti, perché aiutano ad allineare il pezzo nell'assemblaggio. Questo pezzo ha un volume molto elevato, ma non tutto il volume è critico per la funzione del pezzo. Nella versione rivista, i canali sono mantenuti così come entrambe le estremità del pezzo. Tuttavia, il resto del materiale che inscatola i canali è stato rimosso, lasciando circa 2,54 mm. di spessore della parete per i canali. Questo riduce il volume del pezzo dell'80% e può ridurre il costo del pezzo del 50-60%, a seconda della tecnologia.

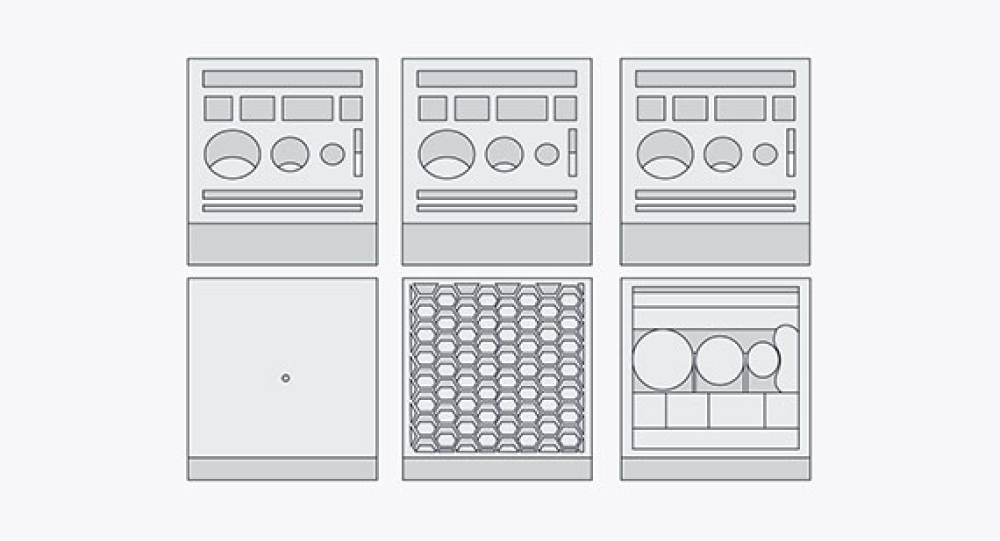

Un altro modo per ridurre il volume del materiale è quello di svuotare la parte. Questa soluzione è più adatta alla sinterizzazione laser selettiva (SLS) e al Multi Jet Fusion (MJF), poiché non richiedono strutture di supporto. Inoltre, dal momento che questi processi sono sottoposti a una maggiore quantità di calore rispetto alle altre tecnologie additive, la riduzione del volume si traduce in un pezzo di qualità superiore, perché evita le imprecisioni dimensionali causate dal ritiro del materiale. Di seguito, un esempio di un vassoio di 101,6 mm x 101,6 mm x 50,8 mm. Il modello originale è molto voluminoso. Le altre due versioni mostrano diversi modi per ridurre il materiale.

Il primo metodo consiste nell'utilizzare nervature o nidi d'ape per mantenere la struttura e la rigidità del pezzo, ma anche per rimuovere il materiale in eccesso. Questo metodo riduce il volume del 30% e il costo del 20%.

Se la rigidità del pezzo è meno critica, si può invece scavare il pezzo. Per questo esempio di pezzo nella terza colonna, l'incavatura riduce il volume del 36% e riduce il costo del 26%. Si noti che il materiale deve essere ridotto in modo da mantenere la geometria aperta, per consentire la rimozione completa della polvere non sinterizzata/non fusa dopo la costruzione. Le cavità sigillate devono essere evitate.

Rivestimenti: Orientamento delle parti

Il tempo di ricopertura è il secondo fattore che determina il tempo di fabbricazione e quindi il costo. Il tempo di ricopertura è determinato dall'altezza della costruzione, ma non si basa necessariamente sull'estensione del pezzo. L'altezza di costruzione si basa sull'altezza del pezzo nel suo orientamento ottimale. L'orientamento ottimale varia in base alla geometria, ma in genere, se il pezzo può essere progettato per essere costruito con un orientamento più corto, sarà meno costoso. Lo si vede soprattutto con la stereolitografia (SLA) e la sinterizzazione laser diretta dei metalli (DMLS), poiché queste tecnologie utilizzano la struttura di supporto, che gioca un ruolo importante nella scelta dell'orientamento di costruzione.

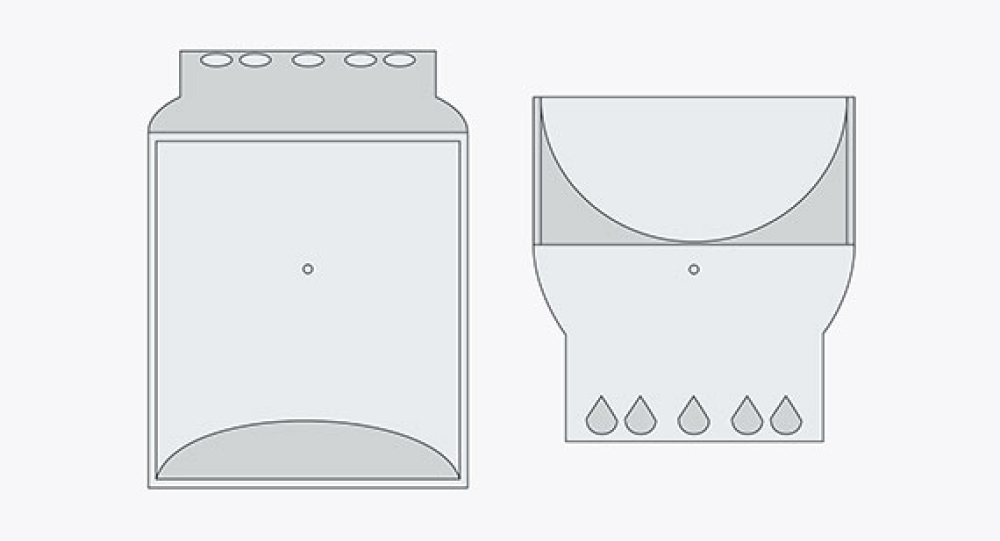

Ecco una parte che deve essere costruita in metallo con DMLS. La prima iterazione del progetto presenta canali troppo larghi per essere costruiti in orizzontale senza richiedere supporti interni che rimarranno intrappolati all'interno. Tuttavia, cambiando la sezione trasversale dei canali in una forma a goccia autoportante, la parte può essere costruita nel secondo orientamento, più corto, in basso. Questa piccola modifica riduce il costo del 18%.

Il tempo di finitura e le strategie per ridurlo

Quando si tratta di SLA e DMLS, tecnologie che richiedono supporti, il tempo di finitura è tutto incentrato sulla riduzione del numero di supporti. Questa considerazione va di pari passo con i tempi di costruzione, perché un minor numero di supporti significa meno tempo speso per disegnarli e, successivamente, per rimuoverli. Ridurre i tempi di finitura è un altro modo per ridurre i costi. Entrambe le tecnologie utilizzano supporti realizzati con lo stesso materiale dei pezzi.

Per la SLA, i supporti si rimuovono facilmente; si possono semplicemente staccare a mano. Dopo aver rimosso i supporti, rimangono delle piccole protuberanze simili a braille che vengono levigate dal nostro team di finitura. Poiché la rimozione dei supporti è relativamente semplice, la presenza di un maggior numero di supporti non fa lievitare i costi rispetto ai supporti metallici con DMLS. Tuttavia, se si tratta di centinaia di pezzi, qualche minuto in più di tempo di finitura per ogni pezzo può aumentare il costo finale.

D'altra parte, i supporti sui pezzi DMLS sono più robusti e non possono essere rimossi a mano. Questi supporti vengono tagliati con utensili rotanti. Per i pezzi più grandi, utilizzeremo anche una fresa manuale per aiutare a rimuovere in blocco i supporti. Una volta tagliati i supporti, le bave rimanenti vengono molate e levigate. Poiché il processo di rimozione dei supporti per DMLS è molto più complesso rispetto a SLA, la riduzione del numero di supporti avrà l'effetto maggiore sui pezzi DMLS.

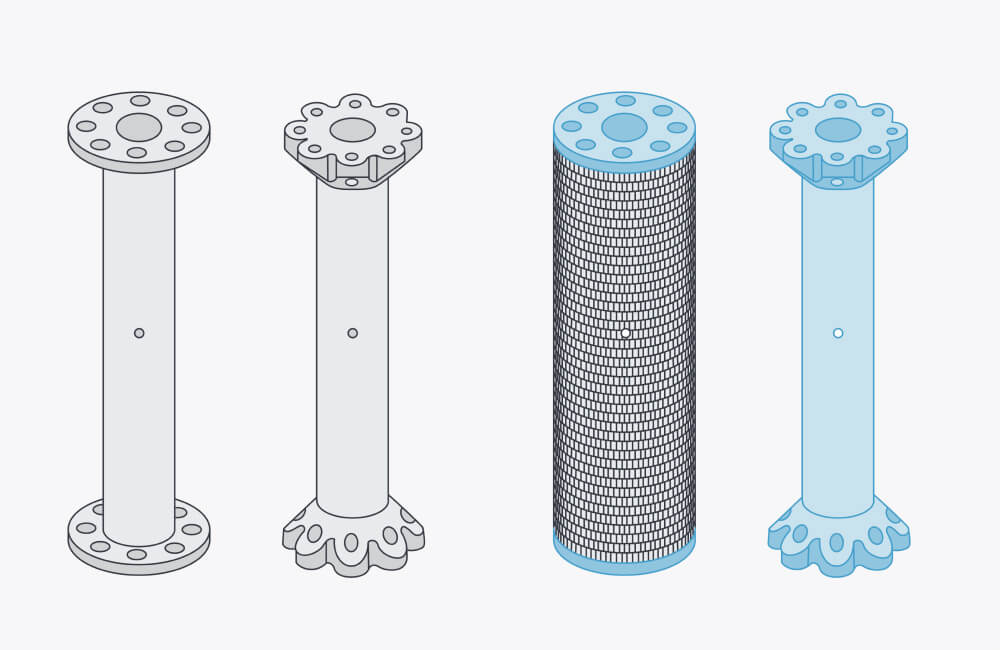

Questo tubo alto 127 mm con flange è un ottimo esempio di una parte che avrà un grande volume di supporto, perché i supporti devono crescere dalla flangia inferiore fino alla flangia superiore per garantire una forma corretta. Tuttavia, se l'applicazione di questo pezzo lo consente, potrebbe essere riprogettato riducendo il materiale non necessario dalla flangia e aggiungendo un po' di materiale in modo che le flange crescano con un angolo di 45 gradi autoportante dalla piastra di costruzione.

Questa piccola modifica riduce il tempo di finitura richiesto da 3 ore per pezzo a soli 30 minuti e comporta una riduzione dei costi del 50%! L'immagine qui sopra mostra entrambe le versioni del pezzo, nonché l'entità dei supporti richiesti dalla prima versione rispetto alla seconda versione, progettata per la produzione additiva.

Considerazioni finali

La produzione additiva è un processo altamente dipendente dalla geometria.

Le strategie che funzionano per una parte o una tecnologia, possono non funzionare per un'altra parte o tecnologia diversa. Questo articolo fornisce linee guida generali sulla riduzione dei costi e gli esempi presentati sono stati creati appositamente per dimostrare queste linee guida. Quando sarà il momento di applicare questi concetti, saremo più che felici di aiutarti. Può chiamare il nostro team di Application Engineer allo +39 (0)321 381 21. Potremo discutere del tuo progetto specifico e ti forniremo suggerimenti specifici per ridurre i costi.