Quanto mi costerà? Quanto costa farlo? Sono domande comuni. Siamo tutti attratti dall'idea di fare un buon affare! E siamo anche tutti bravi a dare un prezzo a quello che acquistiamo: "5 euro per un litro di latte? Ma neanche per idea!". Tuttavia, quando si parla di componenti su misura, che siano prodotti tramite lavorazione CNC, stampa 3D o stampaggio a iniezione, le cose si complicano un po'.

Per cercare di semplificare la questione, può essere utile considerare tre fattori principali: materie prime, tempi di produzione, costi "fissi" e aggiuntivi. Vediamo come ciascuno di questi elementi incide sul prezzo.

Materie prime

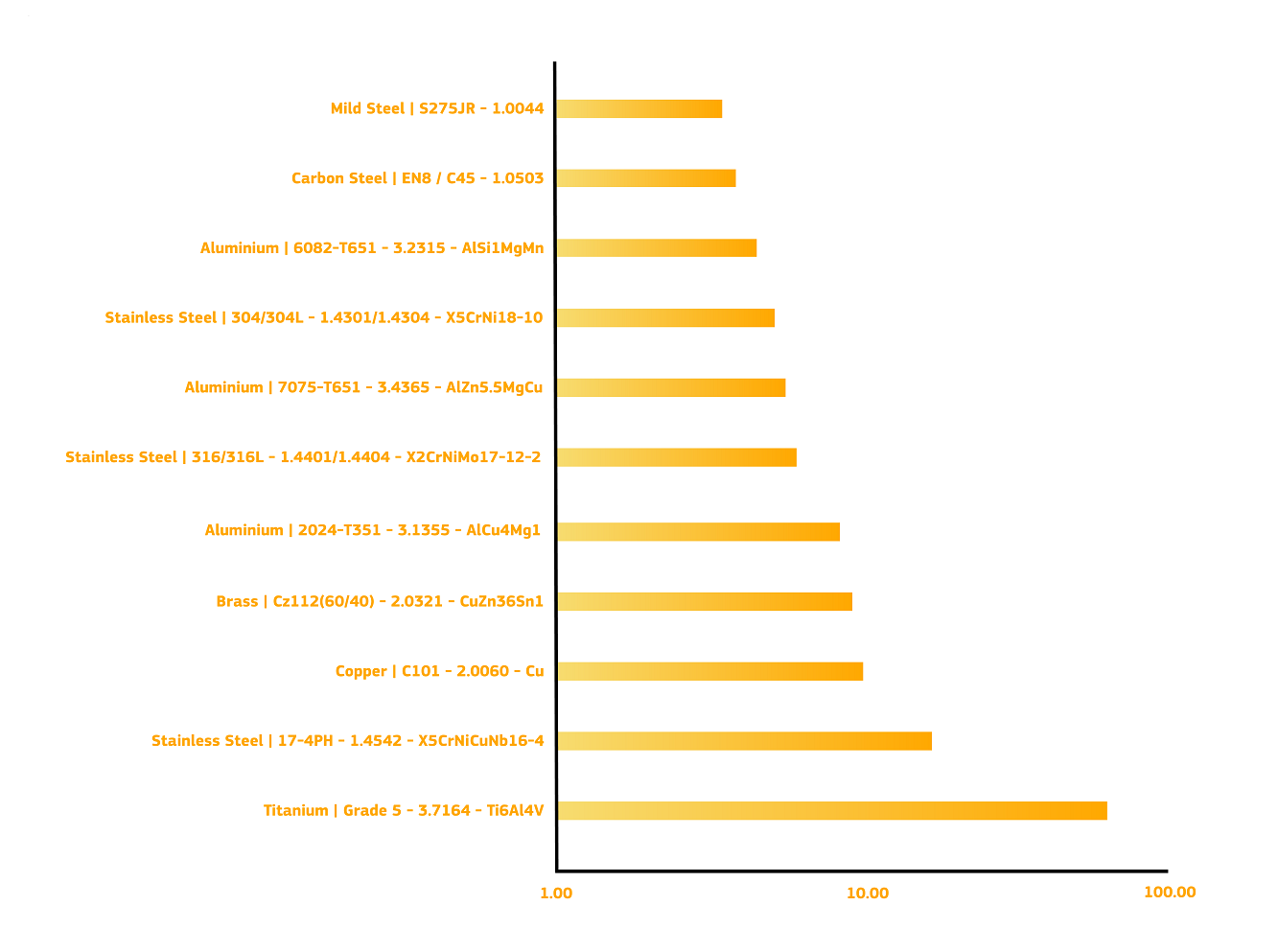

Metalli: oro, argento, bronzo... Si sa che la scarsa disponibilità di minerali e i costi di raffinamento (compresi quelli dell'energia e delle tecniche di lavorazione) incidono sul costo delle materie prime. Il grafico dei costi relativi dei metalli riserva ben poche sorprese: l'acciaio e l'alluminio sono abbondanti (l'Al6082 è il tipo più comune) e sono le materie prime con il costo più basso per kg. La parte centrale del grafico mostra i tipi di alluminio e di acciaio inossidabile più specializzati, che contengono componenti di lega costosi. Infine il titanio, che è sorprendentemente abbondante ma difficile da raffinare (il che contribuisce anche ad aumentarne il prezzo, oltre a conferirgli proprietà come la resistenza alla corrosione).

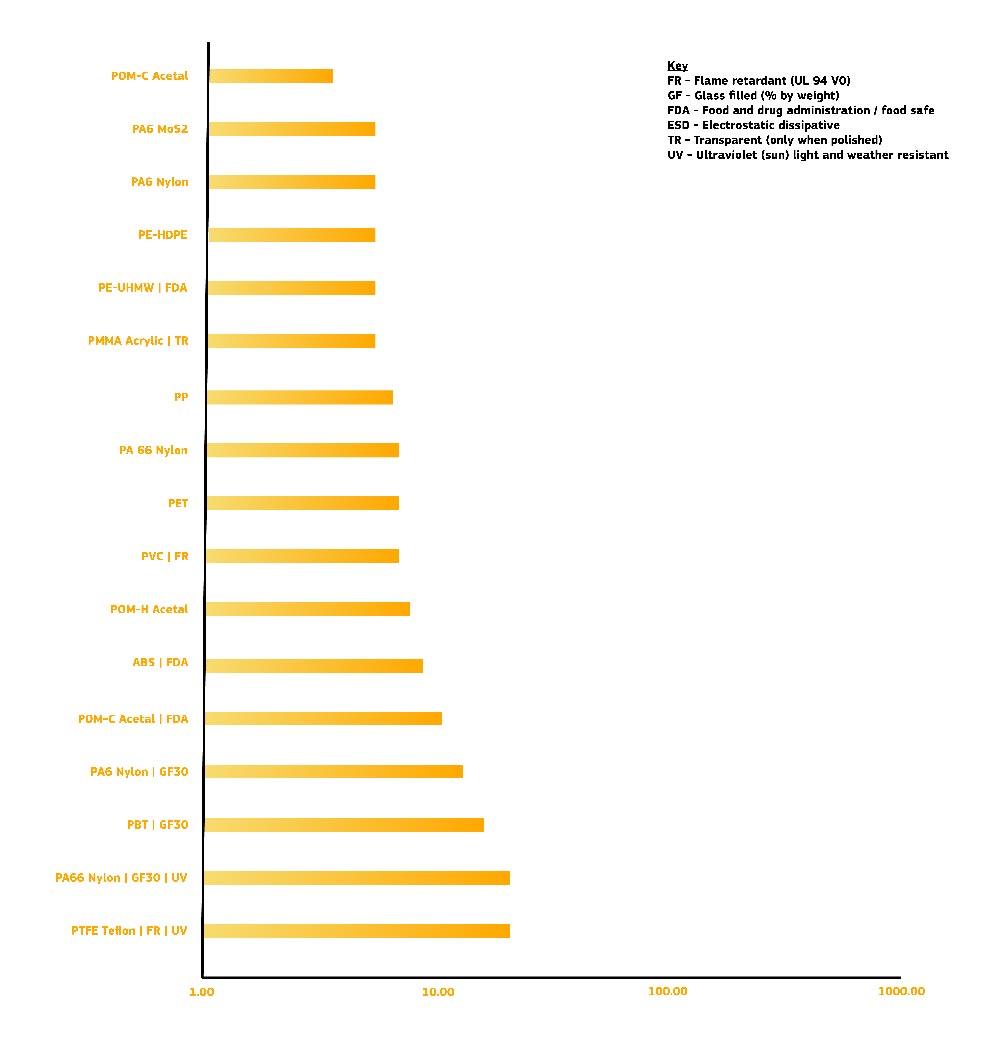

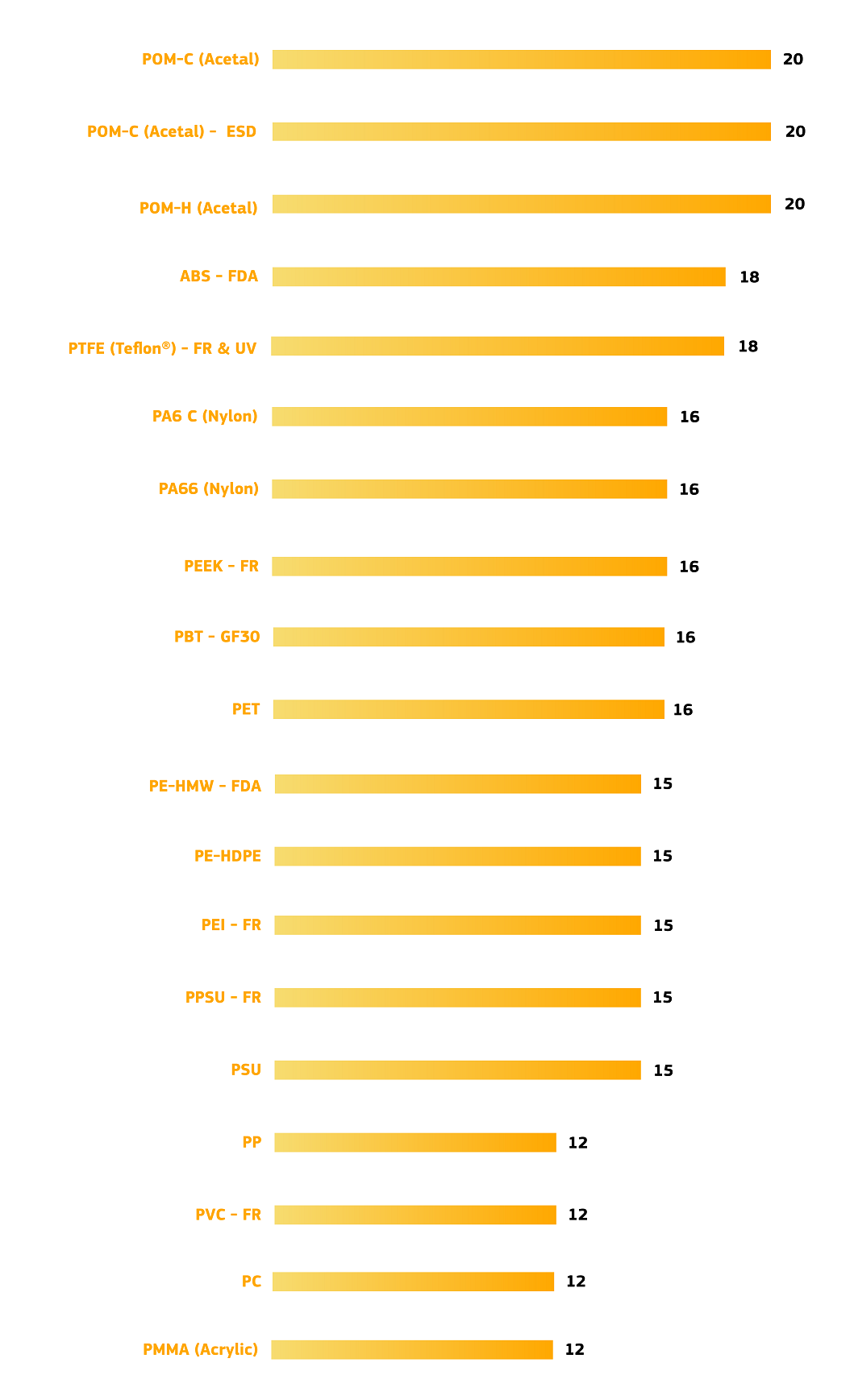

Plastiche: sebbene possano sembrare abbastanza simili, presentano una gamma di prezzi ancora più ampia.

- Costo più basso per kg: nylon (PA6), acrilico e ABS. Sono materiali di largo impiego, usati soprattutto per lo stampaggio a iniezione e per componenti CNC. Tuttavia, esiste un materiale che può risultare più economico e offrire prestazioni migliori. L'acetale (spesso denominato Delrin®) è una plastica tecnica di ampio uso con una buona stabilità.

- Costo medio: il nylon rinforzato con fibra di vetro costa un 50% in più. Le caratteristiche di durezza e fragilità insieme della fibra di vetro, si uniscono alla plastica dura per creare un materiale composito, che è più robusto e più resistente all'usura.

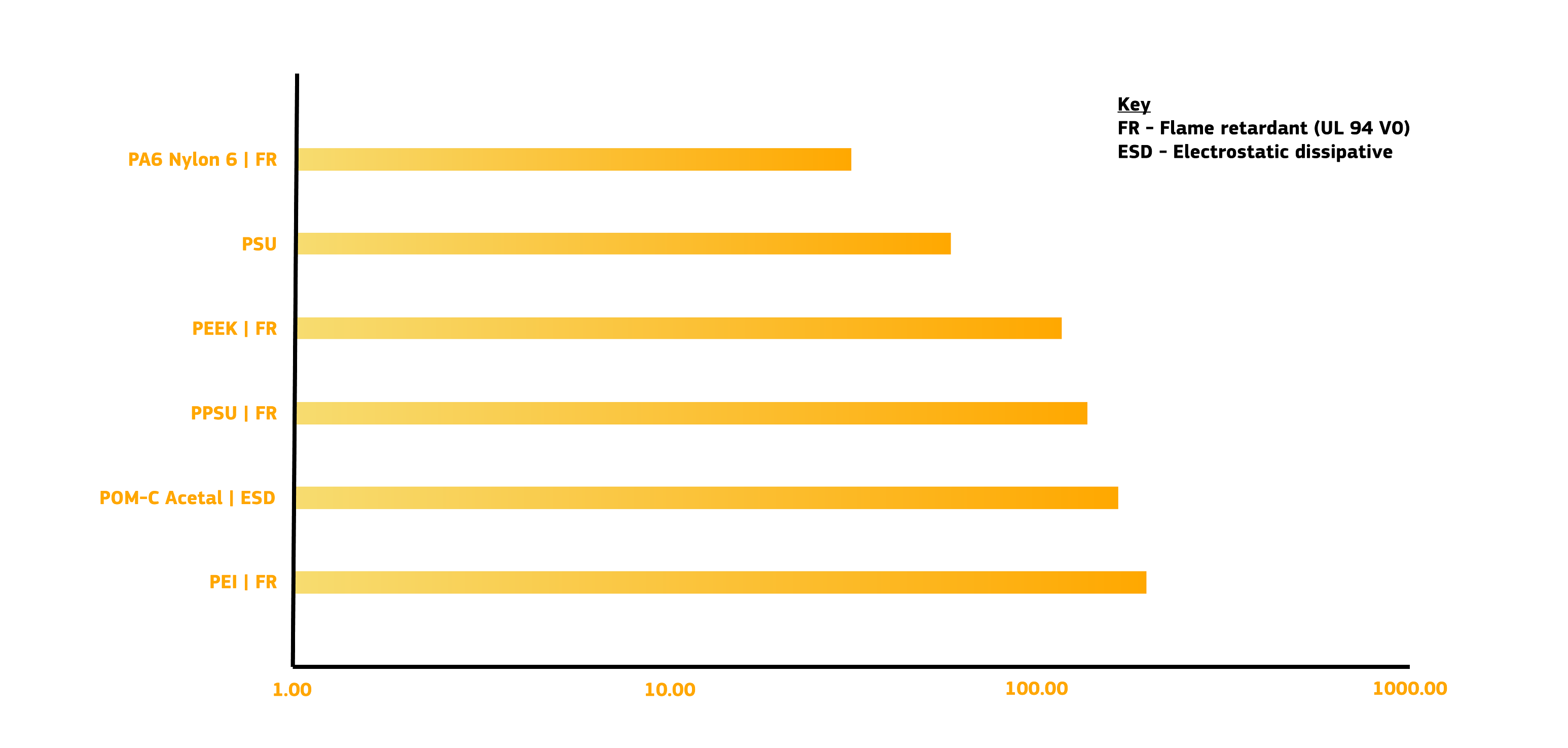

- Materiali specialistici: queste materie prime hanno un prezzo maggiore di quello del titanio (possono superare le 100 euro/kg), quindi conviene prima verificare se è possibile ricorrere a un'alternativa! Generalmente sono richieste per soddisfare esigenze specifiche: il PC (policarbonato) è così resistente che viene usato per i vetri antiproiettile! Il PEEK, la scelta migliore per la F1 e il settore aerospaziale, è più robusto di alcuni metalli, resiste ai raggi UV e alle fiamme ed è in grado di soddisfare quasi tutte le necessità di applicazione. PSU, PPSU e PEI sono generalmente impiegati in campo alimentare e medico. Infine, il POM-ESD è modificato in modo da conferirgli una capacità di conduzione tale da prevenire le scariche elettrostatiche

Costo di fabbricazione

È determinato dal tempo di lavorazione (nonché dall'usura degli utensili associati) e dal tempo necessario per realizzare le attrezzature per sostenere saldamente i componenti, così come le configurazioni laddove la lavorazione avviene in più direzioni.

Noi non fabbrichiamo un costo, noi fabbrichiamo il pezzo (digitalmente) e ne scomponiamo i fattori all'interno del prezzo. È per questo che sappiamo con certezza che può essere fabbricato e quanto tempo occorrerà: offriamo un servizio di consegna in giornata per i pezzi meno complessi, mentre la maggior parte dei nostri preventivi prevede un termine di consegna di 3 giorni. Questo processo è per lo più automatico, ma tutti i preventivi vengono firmati anche da un ingegnere esperto, nell'ambito di una procedura che in genere non richiede più di un'ora.

Naturalmente, la complessità del pezzo gioca un ruolo determinante: le caratteristiche di piccole dimensioni e più dettagliate necessitano di strumenti più piccoli e quindi richiedono più tempo. Il secondo fattore è invece la lavorabilità.

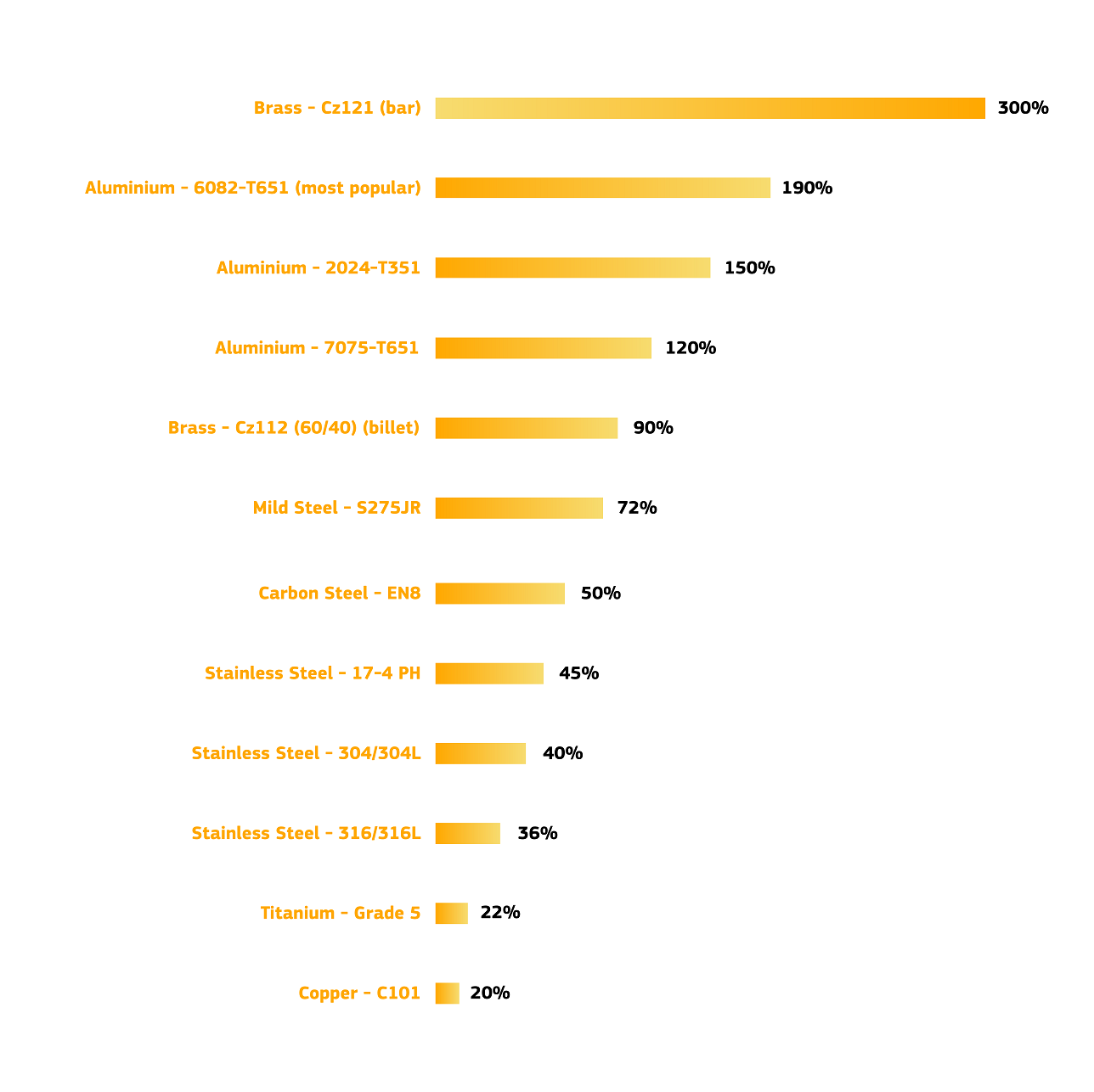

In generale, le plastiche sono più morbide e facili da lavorare, anche se l'eccessiva morbidezza può rappresentare una sfida: tra queste il PVC e il PP (il polipropilene è particolarmente indicato per la fabbricazione di corde date le proprietà che presenta al taglio). I materiali immediatamente seguenti nella classifica sono i metalli 'morbidi', ovvero ottone e alluminio 6082. In generale, quanto più il metallo è duro, tanto più è difficile da tagliare. Infine, il rame è molto malleabile, per cui va evitato per la realizzazione di elementi sottili.

Ref. https://www.azom.com/article.aspx?ArticleID=4097

Costi fissi e aggiuntivi

Ci sono sempre dei costi aggiuntivi, che spesso non sono però "a valore aggiunto" perché non contribuiscono direttamente alla fabbricazione del pezzo, ma sono comunque necessari e importanti: imballaggio, misurazioni e ispezioni, calibrazione e messa a punto delle apparecchiature, organizzazione del lavoro, elaborazione dei preventivi e comunicazione con i clienti.

Per ridurre al minimo questi costi si può ricorrere all'automazione, alla robotica e a macchinari automatizzati per la produzione di grandi volumi. Queste risorse consentono di abbassare il prezzo, ma comportano un costo di Non-Reoccurring Engineering (NRE). In altre parole, occorre del tempo per impostarne la configurazione e possono essere poco flessibili. Ideali quindi per la fabbricazione di migliaia di pezzi, ma non molto utili per la prototipazione e per i primi lotti di produzione.

Ecco perché la nostra automazione si concentra sul costo di NRE, attraverso una filiera digitale. Non abbiamo bisogno di un disegno 2D, perché generiamo automaticamente il codice macchina, i requisiti di ispezione e il supporto del pezzo direttamente dall'upload del cliente. Il vantaggio principale è che possiamo iniziare a realizzare il disegno 3D entro pochi minuti dall'ordine. Il secondo vantaggio è che non ci sono costi di configurazione. Certo, è prevista una riduzione del prezzo per ogni pezzo in più, ma siamo molto flessibili nel realizzare pezzi complessi, piccoli lotti e pezzi unici.

Stai confrontando prodotti di pari caratteristiche, ma cos'altro include il prezzo?

Finora abbiamo parlato di attributi fisici: materiali, dimensioni e quantità. Ma ci sono altri attributi non visibili inclusi nel nostro servizio di fabbricazione, ovvero velocità e affidabilità.

Tutti i componenti CNC europei sono prodotti nel Regno Unito, quelli realizzati tramite fabbricazione additiva in Germania. Il tempo medio per la lavorazione CNC è di 3 giorni.

È il miracolo dei trasporti moderni e del commercio globale: se puoi aspettare 3 settimane o 3 mesi c'è un mondo intero di opzioni. Assicurati solo di confrontare "prezzo e consegna" su una base equivalente. Il che ci porta alla conclusione.

Concentrarsi sul valore, piuttosto che sul costo

Come dice il proverbio, "il tempo è denaro" e il tuo tempo è particolarmente prezioso. Qualsiasi cosa tu stia progettando avrà un impatto e i tuoi clienti lo vogliono subito. Abbiamo contribuito a prototipare e a produrre di tutto, dai migliori dispositivi medici e dalle apparecchiature elettriche più efficienti alle migliori soluzioni di trasporto.

È probabile che spendere il 10% in più per una robusta prototipazione e per i test sia ripagato da un prodotto migliore, mentre arrivare con un ritardo del 10% (o diciamo 10 giorni dopo il lancio di un prodotto importante!) è un problema costoso.

"Fallire in fretta, fallire spesso" era la frase di Thomas Edison (e lui sì che l'ha fatto con più di 9.000 prototipi!). È noto che la Dyson ha prodotto più di 5.000 prototipi per perfezionare l'aspirapolvere ciclonico. Grazie al CAD 3D e agli strumenti digitali i designer non hanno più bisogno di effettuare così tanti test, ma forse questo equilibrio si è spostato molto più in là? È davvero facile e veloce caricare un progetto.

Infine, occorre considerare:

- Fattori di qualità: i componenti rispettano e superano la tolleranza dichiarata

- Servizio: protolabs.it offre informazioni sulle proprietà dei materiali, consigli di progettazione e selezione della filiera

- Consulenza: ogni preventivo ha un feedback di progettazione in 3D e il nostro team del servizio clienti è pronto a offrire consigli e informazioni sulla migliore soluzione di fabbricazione