Reducción del riesgo mediante la fabricación bajo demanda

La gestión estratégica de la cadena de suministro es un componente esencial del desarrollo de productos y de la planificación de su ciclo de vida, así como un elemento necesario para la mitigación de riesgos. Las grandes empresas ya no la consideran un centro de costes táctico con implicaciones meramente operativas, sino una iniciativa interdisciplinar dirigida a desarrollar las capacidades que harán posible el crecimiento y minimizarán el riesgo.

La gestión de la cadena de suministro debe dotar a la empresa de flexibilidad y capacidad de respuesta ante las oportunidades y adversidades que le salgan al paso durante todo el ciclo de vida de un producto.

Las empresas que logran los mejores resultados son aquellas que protegen la cadena de suministro de producción estableciendo colaboraciones con fabricantes por contrato que responden con rapidez. Su objetivo es mitigar los riesgos asociados con los retrasos de producción o envío, así como con las fluctuaciones imprevistas de la demanda durante las diversas fases de ese ciclo de vida.

Aunque la reducción de costes y el aumento de la productividad siguen siendo importantes, la dirección ejecutiva también debe centrarse en el crecimiento.

En una encuesta realizada en 2013 por BCG Perspectives1, los encuestados citaron como principales preocupaciones las iniciativas de crecimiento a través de actividades corporativas, como la ampliación de líneas de productos que aborden mercados globales y la segmentación de productos en nichos de mercado. Además, el 77 % de los altos ejecutivos citaron la innovación y el desarrollo de productos como una de sus tres principales prioridades estratégicas.

El moldeo por inyección a precios competitivos permite tiradas cortas rentables para que los desarrolladores de productos tengan más tiempo para reaccionar con plazos de entrega más cortos.

Las encuestas también informan de una miríada de riesgos que amenazan el crecimiento, así como el estado de la corporación. Las principales amenazas citadas fueron:

- acortamiento de los ciclos de vida de los productos

- interrupción de la cadena de suministro y cambios en la estructura de costes debido a la deslocalización

- disruptive technologies and innovations

- tecnologías e innovaciones disruptivas

- diferenciación entre ofertas competitivas

- globalización

Claramente, el reto principal es apuntar al crecimiento mientras se mitigan estos y otros riesgos. Según PWC en una encuesta realizada en 2014 a los CEO de EE.UU.2, la estrategia consiste en «... crear capacidades que puedan responder rápidamente a las oportunidades y, al mismo tiempo, controlar los costes y los riesgos».

Lo que se necesita es capacidad de respuesta y agilidad para reaccionar simultáneamente a las oportunidades de crecimiento y mitigar las amenazas.

Una cultura de este tipo, dotada de las herramientas adecuadas, puede ser proactiva para adelantarse a la competencia y reactiva de inmediato ante cualquier amenaza al crecimiento. Cuando se emplea, las empresas pueden conseguir un crecimiento tanto en los resultados como en los ingresos.

Importancia estratégica de las salvaguardias en la cadena de suministro

La gestión de la cadena de suministro se ha convertido en una herramienta estratégica para el crecimiento y la rentabilidad y en un componente integral para la mitigación de riesgos. Como tal, existe la obligación de crear salvaguardias en la cadena de suministro de fabricación que eviten las interrupciones o permitan recuperarse de los retos, al tiempo que se aprovechan las oportunidades. Estas iniciativas aceleran el tiempo de comercialización y ofrecen una respuesta rápida a los infinitos cambios, amenazas y oportunidades.

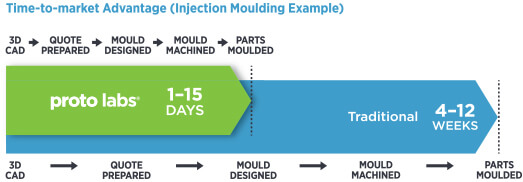

Los plazos agresivos de comercialización dependen de la entrega fiable de bienes y servicios. Recortar días o semanas de los plazos de entrega «normales» cuando se utilizan enfoques convencionales elimina cualquier colchón a lo largo de la ruta crítica, lo que se traduce en retrasos directos en el siguiente paso del proceso.

Inevitablemente, surgirán retrasos y problemas, a los que hay que anticiparse. Un enfoque estratégico y proactivo consiste en establecer salvaguardias dentro de la cadena de suministro que actúen como amortiguadores. Las salvaguardias de la cadena de suministro absorben el impacto de un retraso, deteniendo la cascada descendente, o bien proporcionan un colchón de tiempo para los procesos siguientes.

El resultado final

Las salvaguardias en la cadena de suministro de fabricación preservan y aceleran los plazos al tiempo que permiten oportunidades para mejorar la calidad del producto y del proceso. El uso estratégico de las salvaguardias garantiza un suministro constante de productos alineado con las fechas de entrega previstas.

La asociación con proveedores que aprovechan la tecnología y la excelencia de los procesos para agilizar las respuestas y las entregas es crucial para el éxito de la implementación de las salvaguardias en la cadena de suministro.

Identificación de oportunidades

La necesidad de salvaguardias en la cadena de suministro de fabricación varía según la empresa, el tipo de producto y la madurez del producto. También varía en función de los componentes. La clave es garantizar que se identifiquen los procesos críticos para los componentes críticos y que se establezcan las salvaguardias adecuadas.

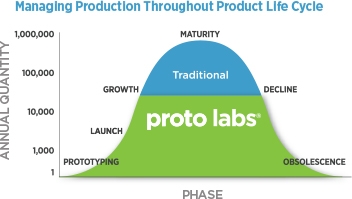

Para los productos nuevos o revisados, las salvaguardias son necesarias desde la fase de diseño hasta la comercialización. Para los productos establecidos, las salvaguardias se extienden desde la introducción en el mercado hasta la fase de obsolescencia.

A medida que un producto avanza en su ciclo de vida, los plazos de entrega se alargan y los riesgos son cada vez mayores. Por lo tanto, las salvaguardias en la fabricación son cada vez más importantes a medida que un producto pasa del diseño a su lanzamiento al mercado.

A continuación se muestran ejemplos de salvaguardias en la fabricación y sus repercusiones

Obtener Un Presupuesto

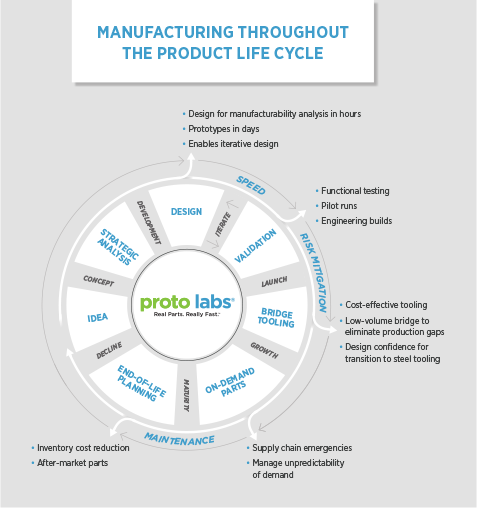

En cada fase del ciclo de vida de un producto, existe la tarea sin valor añadido de solicitar y recibir presupuestos de los proveedores.

En conjunto, esta actividad puede sumar semanas o meses de retrasos en varias piezas de un conjunto. Pueden surgir retrasos adicionales inesperados si no se identifican los problemas del proyecto durante el proceso de presupuestación.

Por ejemplo, si los problemas de diseño para la fabricabilidad (DFM) se detectan solo cuando se inicia un pedido, la respuesta es reagrupar, rediseñar y volver a presupuestar el proyecto, lo que crea retrasos considerables.

Alternativa

Mediante el uso de códigos de software complejos y equipos de fabricación automatizados, ahora es posible obtener presupuestos interactivos en línea con un análisis de fabricabilidad en cuestión de horas gracias a los mejores fabricantes contratados. Estos sofisticados programas de elaboración de presupuestos en línea informarán e ilustrarán los problemas de diseño que pueden afectar a la calidad, el coste y el plazo de comercialización.

Ventaja

Los días, incluso semanas, ahorrados durante la fase de diseño pueden acumularse hasta un mes o más a lo largo de todo el proyecto. Al incorporar la información sobre el diseño para la fabricabilidad durante la fase inicial del diseño, el camino hacia la validación y las pruebas se acorta en semanas, a veces meses. Además, los comentarios tempranos sobre DFM reduce el riesgo de rediseños y sus costes asociados.

Desarrollo de productos

A lo largo del proceso de desarrollo de productos, se necesitan modelos y prototipos para las pruebas de forma, ajuste y funcionales. Estas representaciones físicas tienen un valor incalculable a la hora de detectar defectos que puedan afectar al rendimiento, la fabricabilidad y los costes de producción del producto.

Aunque son vitales en el proceso, un modelo o prototipo, cuando se fabrica por medios convencionales, puede tardar semanas en entregarse. Dado que puede haber varios ciclos de diseño y prototipado, el impacto acumulado en los plazos puede ser de meses.

Alternativa

La impresión 3D acelera la entrega de modelos y prototipos. Si se utiliza en lugar de las prácticas de fabricación convencionales, o junto con ellas, la impresión 3D puede reducir los plazos de entrega entre un 50 y un 80 por ciento. Además, la fabricación aditiva demuestra ser un proceso eficiente con pocas exigencias en términos de tiempo o esfuerzo en la fase inicial del proceso. Sin embargo, se obtienen piezas con características físicas y limitaciones de diseño algo diferentes a las de las piezas fabricadas con procesos de fabricación tradicionales.

Cuando se trata de evaluar el diseño de un producto con prototipos fabricados con los mismos métodos que los de producción, existen proveedores especializados en la fabricación rápida con métodos convencionales, como el mecanizado CNC y el moldeo por inyección. Aunque el proceso de fabricación no cambia, la optimización del proceso mediante la automatización permite reducir mucho los plazos de entrega. Por ejemplo, un pedido de 500 prototipos moldeados por inyección, que puede tardar meses en entregarse, puede estar disponible en un plazo de 7 a 10 días utilizando los servicios de moldeo por inyección rápida de Protolabs.

Ventaja

En sus intentos por mantener los proyectos dentro de plazo, las empresas suelen caer en la tentación de evitar la creación de prototipos o de reducir el número de revisiones de estos. Aunque esto puede tener un beneficio inmediato, los problemas de diseño que no se detectan pueden retrasar considerablemente la fabricación cuando se detectan durante el proceso de producción. Al aprovechar los procesos acelerados, las empresas pueden ejecutar evaluaciones de prototipos sin provocar retrasos durante el proceso de desarrollo de productos, lo que evita retrasos aún mayores durante la fase de producción.

En relación con los plazos de entrega de los prototipados tradicionales, la entrega acelerada proporciona un colchón de tiempo que puede utilizarse para absorber retrasos previos. La entrega acelerada también ofrece una capacidad de respuesta que permite ejecutar varias revisiones del diseño para ajustar aspectos como la calidad, el rendimiento y los costes de fabricación, lo que ayuda a evitar que se identifiquen problemas a última hora que pueden dar lugar a costosos retrasos y rediseños.

Producción piloto

Básicamente, la producción piloto es un «lanzamiento flexible» que se utiliza para evaluar y ajustar productos y procesos. La producción piloto, que suele constar de 1.000 a 5.000 unidades, ofrece productos que los departamentos de fabricación, gestión de productos, marketing y ventas pueden utilizar para ensayos, evaluaciones y pruebas de marketing.

Alternativa

Las exigencias de los productos piloto se sitúan entre las de los prototipos y la producción. Aunque lo ideal es que coincidan con todas las características de los productos de producción, se suelen aceptar aproximaciones. Esta flexibilidad permite sustituir procesos para acelerar la entrega manteniendo los costes al mínimo. Por ejemplo, se puede utilizar el mecanizado CNC o la impresión 3D para piezas que finalmente se moldearán por inyección.

Otra alternativa es simplificar el proceso de producción. Por ejemplo, si las piezas se van a moldear por inyección, es posible que se utilicen moldes de aluminio para fabricar todo el pedido de producción piloto. Los moldes blandos de aluminio se fabrican por una fracción del coste y en una fracción del tiempo de los moldes de acero.

Ventaja

La producción piloto aplaza la inversión en equipos de producción, incluidos los moldes, al tiempo que acelera la entrega de productos para producción. Esto permite realizar un análisis exhaustivo antes de invertir en activos de capital u operativos cuyo ajuste, modificación o sustitución puede resultar difícil y costoso.

Puente a la producción

El objetivo es acelerar la entrega de piezas manteniendo la calidad de los productos de producción. En cierto sentido, en el proceso de fabricación, el puente a la producción es una solución provisional que mitiga el impacto de los largos plazos de entrega de los pedidos de producción.

Los procesos de puente a la producción se ejecutan al mismo tiempo que los pedidos de producción. El objetivo es suministrar piezas para producción mientras se desarrollan los moldes y los procesos de producción, con lo que se consigue llegar antes al mercado.

Alternativa

Las soluciones de puente a la producción se ponen en práctica cuando la entrega de los pedidos de producción se va a prolongar más allá de los plazos previstos para la entrega del producto. Como salvaguardia, se implementan cuando los procesos anteriores provocan un retraso en el lanzamiento de los pedidos de producción, los plazos de entrega de producción son inesperadamente largos o surgen problemas de producción que provocan retrasos.

Lo ideal es utilizar el mismo proceso que el de producción, que arroja parámetros de calidad idénticos a los del método de producción, pero con activos modificados. Por ejemplo, una opción son los moldes «blandos» para tiradas cortas, que minimizan la complejidad y acelera la fabricación para reducir los plazos de entrega. En este caso, los moldes pueden excluir funciones de automatización de gran calidad y de aceleración del tiempo de ciclo que son menos beneficiosas para tiradas de producción menores, con el fin de reducir el plazo de entrega y la inversión total.

Ventaja

Los proveedores de puente a producción, debido a su rápida respuesta, son capaces de absorber retrasos previos o imprevistos en la producción para mantener los plazos de entrega. Al fabricar la cantidad de piezas necesarias para la duración del retraso, las empresas mantienen los calendarios de producción.

Por ejemplo, si las previsiones son de 10.000 unidades a la semana en el lanzamiento inicial y el retraso es de cuatro semanas, el proceso puente debería entregar 40.000 unidades. Después, los procesos de producción se pondrían en marcha para satisfacer la mayor parte de la demanda prevista.

Otra ventaja es que las soluciones puente ofrecen una alternativa ante la difícil decisión de seguir adelante con problemas conocidos o repararlos a pesar de que suponga un retraso. Se trata de una situación demasiado común que surge si se realiza una evaluación inadecuada durante el desarrollo del producto. Por ejemplo, si se detecta un defecto de diseño o un problema de diseño para la fabricabilidad en una fase tardía del proceso, se puede sugerir un rediseño de los moldes. En lugar de asumir las consecuencias económicas de un producto inferior o aceptar un retraso costoso, la solución puente permite modificar los moldes de producción sin que suponga retrasos.

Conclusión

Como muestran los cuatro escenarios, dentro de una organización orientada al crecimiento, las salvaguardias en la fabricación proporcionan los mecanismos para evitar interrupciones o recuperarse de los retos mientras se aprovechan las oportunidades. Con procesos rápidos y con capacidad de respuesta que permiten reducir o eliminar el tiempo sin valor añadido, las salvaguardias en la fabricación permiten absorber los retrasos y ahorrar ese tiempo para amortiguar el impacto de las interrupciones posteriores.

La utilización de salvaguardias en la fabricación también promueve evaluaciones exhaustivas de los productos para evitar problemas imprevistos que causen retrasos en la entrega de los productos al mercado. La detección temprana de problemas también permite ahorrar recursos que, de otro modo, se consumirían al responder a una interrupción de la cadena de suministro en la ruta crítica. Cuando surgen oportunidades de nuevos productos, estos procesos ágiles y con capacidad de respuesta son también las herramientas clave para lanzar más productos nuevos al mercado.

Las salvaguardias en la fabricación son un elemento clave de una iniciativa estratégica de la cadena de suministro que mitiga los riesgos de interrupciones, amenazas e incertidumbres, al tiempo que apoya los objetivos de crecimiento corporativo. Desde el punto de vista táctico, la gestión de la cadena de suministro responde a los problemas; desde el punto de vista estratégico, la cadena de suministro cuenta con procesos integrados que se adaptan a las inevitables interrupciones en la búsqueda de entregas a tiempo y dentro del presupuesto.

El resultado final

La implementación de salvaguardias en la fabricación mediante la asociación con proveedores de fabricación rápida puede acelerar el desarrollo de productos al tiempo que reduce los riesgos de mercado.

1 Kim Wagner, Eugene Foo, Hadi Zablit and Andrew Taylor. (September 26, 2013). The Most Innovative Companies 2013.

2 Price Waterhouse Coopers. (January 20, 2015). 17th Annual Global CEO Survey.

-