3D-gedruckte Teile: wichtige Anmerkungen zu Größenbeschränkungen, Spaltmaßen und geringen Wandstärken

Teile für die additive Fertigung zu entwickeln, ist einfacher als Sie vielleicht vermuten. Es beginnt damit, gedanklich neue Wege zu gehen.

Eine Hürde, die Designs im Produktentwicklungszyklus häufig bewältigen müssen, ist die Machbarkeitsanalyse, kurz DFM (Design for Manufacturing) bzw. beim 3D-Druck DFaM (Design for Additive Manufacturing). Wenn Sie Ihr Design bei Protolabs einreichen, erhalten Sie kurz darauf einen Analysebericht zurück. Gegebenenfalls erforderliche Änderungen sind darin mit einem roten Symbol gekennzeichnet, begleitet von einem automatisch generierten Optimierungsvorschlag.

Möglicherweise werden Sie aufgefordert, ein Teil aus dem Angebot zu entfernen, oder auch lediglich gebeten, eine Empfehlung zu prüfen und zu akzeptieren. Sie sollten in jedem Fall verstehen, was ein Hinweis bedeutet und warum Sie diesen erhalten. Wichtig zu wissen ist auch, dass es in der Regel Alternativen gibt – auch wenn das automatisierte Angebotssystem Ihr Design zunächst für nicht machbar erklärt hat. In diesem Design-Tipp erläutern wir drei der gängigsten Warnungen beim 3D-Druck und geben Ihnen hilfreiche Tipps, wie Sie damit umgehen können.

Die Größe ist entscheidend

Wenn Ihr Teil als zu groß gekennzeichnet wird, erhalten Sie gleichzeitig die Aufforderung, es aus dem Angebot zu entfernen. Diese Fertigungseinschränkung lässt sich tatsächlich sehr einfach umgehen. Doch zunächst möchten wir erklären, warum es beim 3D-Druck Größenbeschränkungen gibt.

Ebenso wie alle anderen Werkzeugmaschinen haben auch 3D-Drucker ein Maschinenbett, das die maximale Größe von Werkstücken vorgibt. Im Gegensatz zu den meisten CNC-Bearbeitungszentren, Drehmaschinen oder EDM-Maschinen muss das zu fertigende Teil beim 3D-Druck nicht zwingend horizontal oder vertikal ausgerichtet sein.

Nehmen wir als Beispiel das in Abbildung 1 gezeigte Stirnrad. Ein solches Teil kann auf vielerlei Art gefertigt werden. In einem CNC-Bearbeitungszentrum wäre das Zahnrad jedoch wahrscheinlich so in einer Spannvorrichtung fixiert, dass es auf der flachen Rückseite liegt. Würde man das Zahnrad im Kunststoff-Spritzguss herstellen, hätte es beim anschließenden Fräsen oder bei der EDM-Bearbeitung die gleiche Ausrichtung.

Umgehen Sie die Einschränkungen

Nehmen wir an, das Designteam möchte einen Prototyp des Stirnrads als 3D-Druck anfertigen lassen, bevor es sich mit der Entwicklung der Halterung, der Schraubstockbacken oder der Spritzgussform für das Teil befasst. Die Designer wissen, dass die Stereolithographie-Drucker (SLA-Drucker) bei Protolabs Teile bis zu einer Größe von 736 mm x 635 mm x 533 mm fertigen können (bei normaler Auflösung). Da das Zahnrad insgesamt einen Durchmesser von 350 mm hat, reicht dies völlig.

Weil es aber auch sehr glatt sein und präzise Maße haben soll, entscheidet sich das Designteam für einen 3D-Druck in Mikroauflösung mit der ABS-ähnlichen Kunststoffsorte „MicroFine™ Green“. Dadurch verringert sich die maximale Teilegröße jedoch auf 127 mm. Das Design wird als zu groß gekennzeichnet, und der Hinweis erscheint, dass das Teil aus dem Angebot entfernt wird.

Das Designteam macht sich daraufhin den Vorteil des 3D-Drucks zunutze, dass Teile in jeder beliebigen Ausrichtung gedruckt werden können. Es braucht lediglich ein wenig räumliches Umdenken. Des Weiteren wählt das Team für das Angebot eine hohe Auflösung, wodurch sich die maximale Teilegröße auf 254 mm in alle Richtungen erhöht.

Allerdings erhöhen sich die Bauzeit und die Teilekosten geringfügig, da durch das Kippen des Zahnrads während des Drucks zusätzliche Stützstrukturen erforderlich sind. Das Zahnrad ist aber noch immer ein paar Zentimeter zu groß. Daher wenden die Designer einen weiteren Trick an, der speziell bei der additiven Fertigung möglich ist: Sie teilen das Modell in zwei Hälften und versehen die Schnittlinie mit Verbindungsstiften und Löchern, um die Teile nach dem Druck zusammenzukleben. Wir nennen diesen Prozess Schneiden und Verkleben. Das Problem ist gelöst.

Mut zur Lücke

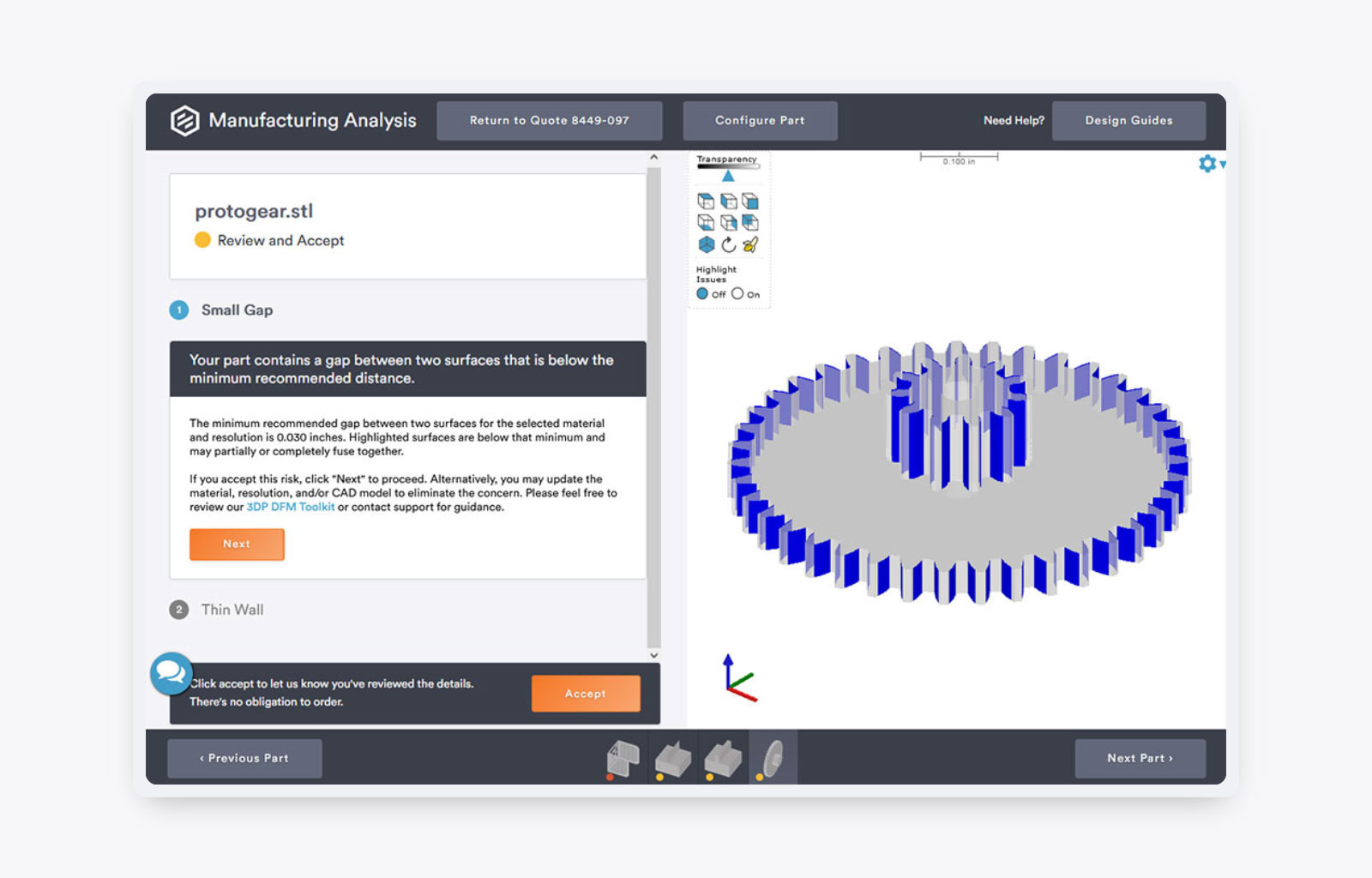

Werfen wir einen Blick auf die Warnung in Abbildung 2 bezüglich des Spaltmaße. In diesem Fall liegt der Abstand zwischen den Zähnen des Stirnrads unter den empfohlenen 0,75 mm. Dies kann je nach 3D-Druckprozess, Rohmaterial, Teilegeometrie und Ausrichtung dazu führen, dass die Zähne ganz oder teilweise miteinander verschmelzen.

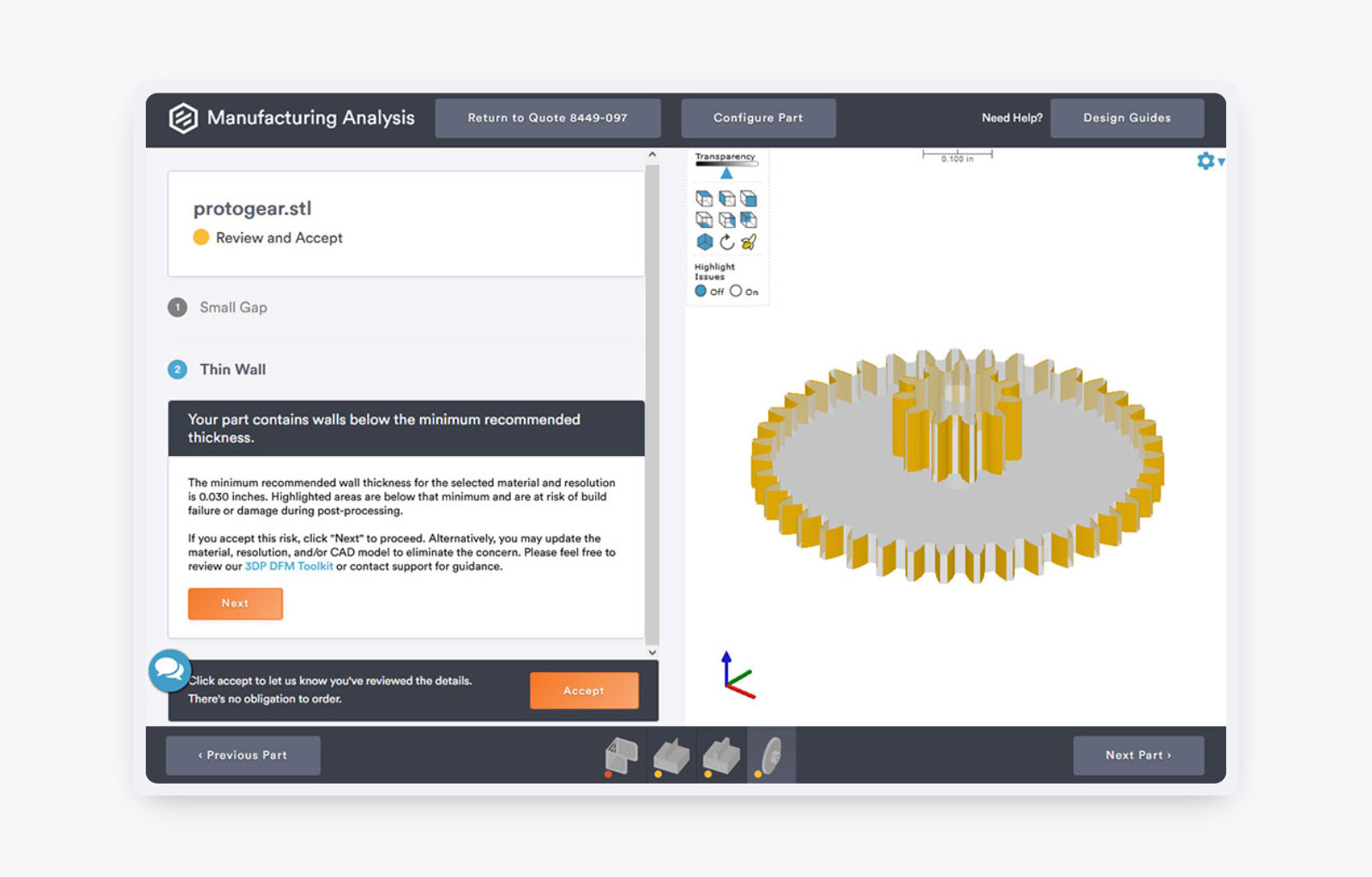

Hier gewinnen Sie durch Mikroauflösung. Wie bereits erwähnt, lassen sich damit Merkmale bis zu einer Größe von nur 0,07 mm in horizontaler Richtung drucken. Dies entspricht der Hälfte bzw. einem Viertel der Größe von Teilen mit hoher bzw. normaler Auflösung. Dieser Trick kann auch angewendet werden, wenn wie etwa in Abbildung 3 die Wandstärke zu gering ist. Die unbedruckten Zähne erfüllen möglicherweise nicht die gewünschten Form- oder Lagetoleranzen und könnten beim Drucken sogar abbrechen. Das SLA-Druckverfahren mit Mikroauflösung und das hochaufgelöste direkte Metall-Lasersintern (DMLS) sind in diesen Fällen ungeachtet der Größenbeschränkungen die beste Option

Unter Vorbehalt

Wir haben gerade erwähnt, dass es eine Einschränkung gibt: „je nach 3D-Druckprozess, Rohmaterial, Teilegeometrie und Ausrichtung“. Protolabs bietet aus diesem Grund fünf der führenden additiven Fertigungstechnologien und mehr als 25 dafür geeignete Polymere, Metalle und Elastomere. Sie finden darunter sicherlich das passende Verfahren und Material für Ihr Projekt. Durch die breite Palette an additiven Fertigungslösungen und unseren weiteren Prozessen – CNC-Bearbeitung und Kunststoff-Spritzguss – können wir nahezu alles herstellen.

All diese Möglichkeiten lassen sich natürlich nicht in einen kurzen Design-Tipp packen. Auch die Frage, wie Sie mit einer Design-Empfehlung im Einzelfall umgehen sollten, muss darin offen bleiben. In unserem Zahnrad-Beispiel kann es bei einer zu geringen Wandstärke oder einem zu kleinen Spaltmaß schon ausreichen, ein anderes Polymer oder eine andere 3D-Drucktechnologie zu wählen oder wie hier erwähnt, die Druckauflösung zu ändern. Vielleicht muss die Prototypenherstellung im 3D-Druck sogar komplett verworfen und stattdessen unser Quick-turn-Spritzgussservice verwendet werden. Auch dieses Verfahren ist einfacher (und kostengünstiger), als Sie vielleicht denken.

Fazit Lassen Sie sich von den Warnhinweisen in Ihrem Angebot nicht abschrecken. Nutzen Sie das automatisierte Angebotssystem, um schnell die Kosten zu ermitteln, und grenzen Sie die verfügbaren Optionen ein. Wenn Ihnen etwas an dem Angebot nicht gefällt, unverständlich ist oder Sie Hilfe benötigen, vereinbaren Sie einen Termin mit einem unserer Anwendungstechniker. Und vor allem: Haben Sie keine Angst, über den Tellerrand hinauszuschauen.