Meistern komplexer Merkmale bei Zerspanungsteilen

Tipps zur schnelleren und effizienteren Fertigung hochkomplexer Zerspannungsteile

CNC Maschinen gewinnen jedes Jahr an Leistungsfähigkeit. Drehmaschinen mit angetriebenen Werkzeugen, schneiden eine Vielfalt von Formen und bohren nichtaxiale oder radiale Löcher. Früher hätte dies einen Gang in die Fräsabteilung erfordert. Bearbeitungszentren sind mit Indexierköpfen ausgestattet, die die "3+2"-Achsen-Berarbeitung unterstützen, bei denen mehrere Seiten eines Teils in nur einem Arbeitsgang fertiggestellt werden können. Darüber können sich alle Designer und Ingenieure freuen. Nicht nur lassen sich damit außerordentlich komplexe Teile produzieren, sondern die Fertigung kann auch in höherer Qualität, zu niedrigeren Kosten und mit kürzeren Vorlaufzeiten erfolgen.

Das bedeutet jedoch nicht, dass alles geht - bestimmte Regeln der zerspanenden Bearbeitung gelten weiterhin und wenn sie nicht befolgt werden, kann es zu teurer Nacharbeit und zu Projektverzögerungen kommen. Dieser Design-Tipp beleuchtet ein paar wichtige Punkte, die jeder Teiledesigner beachten sollte:

- Position von Löchern

- Fräsen tiefer Formelemente

- Gewinde und Einsätze

- Beschriftung

- Radien

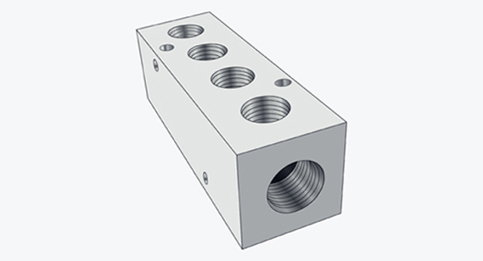

Protolabs verfügt über Bearbeitungszentren mit Teilapparaten (3+2). Damit wird ein Werkstück an der Unterseite in die Maschine eingespannt und die anderen Seiten können in einem Arbeitsgang bearbeitet werden. Auf diese Weise lassen sich komplexere Teile erstellen, zum Beispiel eine Halterung mit Hinterschneidungen entlang den Seiten oder ein pneumatischer Verteiler, der an Stück Schweizer Käse erinnert.

| Echte 5-Achsen-Bearbeitung? |

|---|

|

Trotz der umfangreichen Bearbeitungs-möglichkeiten von Protolabs waren Teile wie Bootspropeller, orthopädische Implantate und Turbinenschaufeln meist außerhalb der Grenzen. Denn diese haben "geschwungene Flächen", die eine gleichzeitige Bewegung von bis zu fünf Maschinenachsen erfordern, während das Schneidewerkzeug in das Werkstück eingreift. Ein Maß von Werkzeugmaschine und Programmieraufwand, das derzeit nicht verfügbar ist. Bis jetzt. Protolabs hat kürzlich Rapid Manufacturing übernommen, ein Unternehmen, das sich auf die 5-Achsen-Simultanbearbeitung spezialisiert hat. |

Wie mit den Fräszentren von Protolabs, können auch durch CNC-Drehen auf Hochgeschwindigkeits-Drehmaschinen viele komplexe Teile in einem Arbeitsgang gefertig werden. Angetriebene Werkzeuge und Y-Achsen-Funktionen machen es möglich, eine Schraube durch drehen zu fertigen, die Schlüsselflächen zu fräsen und dann ein Querloch für einen Sicherheitsdraht zu bohren. Komplexere Beispiele wären ein Hydraulikzylinder mit Ausrichtschlitzen an einem Ende, eine Vorrichtung mit Schraubenschlüssel-Löchern an der Außenfläche oder eine Welle mit einer Keilnut außen. In machen Fällen lassen sich auch Teile "drehen", die eher eckig als rund sind.

In Anbetracht dieser Überlegungen zu Fräsen und zu angetriebenen Werkzeugen hier fünf Punkte, die beim Entwerfen komplexer Tele berücksichtigt werden sollten:

1. Position von Löchern

Die Mindestgröße für auf der Achse und in Richtung liegende Löcher beträgt bei den CNC-Drehmaschinen von Protolabs 1 mm. Die Tiefe kann maximal das 6-Fache des Durchmessers betragen. Radiale (von der Teileseite aus gebohrte) Löcher müssen einen Durchmesser von mindestens 2 mm aufweisen. Durchgangslöcher sind bei Dreh- oder Frästeilen in der Regel machbar (besonders bei hohlen oder röhrenartigen Teilen), aber je nach Teilegröße, Lochdurchmesser oder Werkstoff ist das Schneidwerkzeug vielleicht nicht lang genug. Bei Protolabs wird nach Möglichkeit von beiden Seiten aus gefräst, es wird jedoch empfohlen, die Machbarkeitsanalyse auf mögliche Einschränkungen zu prüfen.

2. Tiefe Formelemente

Nuten außen an einem gedrehten Teil dürfen höchstens 24,1 mm tief und müssen mindestens 1,2 mm breit sein. Für die Abmessungen aller anderen schlitzähnlichen Fräselemente gelten im Allgemeinen die gleichen Leitlinien wie für Bohrungen, als Faustregel gilt jedoch, dass die Elementtiefe weniger als das 6-Fache der Breite betragen sollte. Außerdem ist darauf zu achten, dass die angrenzende Wand mindestens 0,5 mm dick ist. Bei großen Flachseiten und anderen – mit Fräs- oder Drehmaschinen – bearbeiteten Oberflächen kommt es ganz auf die Teilegeometrie im Verhältnis zur verfügbaren Schneidwerkzeuggröße an. Tiefe Rippen und Nuten können jedoch auf allen Maschinen Schwierigkeiten bereiten. Es ist möglich, Elemente nach Art einer Wärmesenke in ein Dreh- oder Frästeil zu schneiden, aber das hängt von der Teilegeometrie und den verfügbaren Werkzeugen ab. Auch hier empfiehlt sich eine sorgfältige Prüfung der Machbarkeitsanalyse. Zögern Sie auch nicht, unsere Software zu testen oder sich an einen Anwendungstechniker zu wenden.

Sowohl Fräs- als auch Drehteile werden oft mit Gewinden versehen. Die Optionen für Gewinde unterscheiden sich zwischen Fräsen und Drehen, achten Sie also darauf, das richtige Verfahren zu wählen. Sowohl Fräs- als auch Drehteile werden oft mit Gewinden versehen. Die Optionen für Gewinde unterscheiden sich zwischen Fräsen und Drehen, achten Sie also darauf, das richtige Verfahren zu wählen. |

|

|

Sie brauchen ein Gewinde? Sie könnten auch einen Einsatz in Betracht ziehen. Drahtgewindeeinsätze (s. Abbildung) und Einsätze mit Sperrkeilen verleihen Gewinden längere Haltbarkeit, besonders bei weichen Werkstoffen wie Aluminium oder Kunststoff. |

3. Bessere Gewinde

Die Gewindefunktionen der Dreh- und Fräszentren von Protolabs überschneiden sich beträchtlich. Im Allgemeinen kann Protolabs Gewinde von #4-40 (M3 x 0,5) bis ca. 1/2-20 (M10 x 1,25) schneiden, je nach Maschinentyp und Merkmalposition. Es gibt jedoch Ausnahmen. Genaue Maße und Details finden Sie in den Leitlinien zu Gewinden. Lesen Sie dort auch den Abschnitt über die richtige Modellierung von Gewinden und den Zusammenhang mit inneren und äußeren bzw. gefrästen und gedrehten Formelementen. Sie könnten auch einen Einsatz in Betracht ziehen. Drahtgewindeeinsätze und Einsätze mit Sperrkeilen halten länger als blanke Gewinde, besonders bei weichen Werkstoffen wie Aluminium oder Kunststoff, und lassen sich leicht einbringen.

4. Beschriftung hat ihren Preis

Komplexe Teile für Luft- und Raumfahrt und Medizintechnik erfordern oft eine permanente Kennzeichnung mit Teilenummer und Firmenname. Versenkter Text sieht zwar schön aus, ist jedoch eines der zeitaufwendigsten aller Bearbeitungsverfahren und bei steigenden Mengen kaum mehr zu realisieren. Es ist in der Regel besser, Teile durch elektronisches Ätzen oder Laserbeschriftung zu kennzeichnen, ist jedoch gravierter Text unbedingt erforderlich, halten Sie ihn kurz und wählen Sie einfache und schlichte Schriften. Für weiche Metalle und Kunststoff empfehlen wir die Schrift Arial Rounded MT 14 Punkt, 0,3 mm tief, für Hartmetalle Arial Rounded MT 22 Punkt, 0,3 mm tief.

5. Radien: Achtung Ecken

Ein häufiger Fehler, der bei Zerspanungsteilen gemacht wird, sind scharfe Innenecken. So haben zum Beispiel die Drehwerkzeuge, die bei Protolabs für die Endverarbeitung verwendet werden, einen Schneidenradius von 0,8 mm. Dies muss beim Entwurf der Teile berücksichtigt werden. Bei Fräsmaschinen beträgt der Schneidenradius ab 1 mm bei Weichmetallen und 1,2 mm bei Hartmetallen und Kunststoffe, was bedeutet, dass die Innenradien von Taschen etwas mehr als die Hälfte davon betragen. Solche Ecken sind recht scharf, doch das Fräsen mit so kleinen Werkzeugen dauert lange und ist auf eine Taschentiefe von maximal 4 mm bei Hartmetallen und maximal 7,6 mm bei Weichmetallen und Kunststoff, begrenzt. Am besten ist es, Innenecken freizustechen oder die Passteile mit möglichst großen Innenraden zu konstruieren.

Zum Abschluss eine Warnung: Wenn die Leitlinien zur Optimierung von Designs für die Machbarkeit nicht beachtet werden, werden schwierige Bearbeitungsvorgänge noch problematischer und damit kostspieliger. Die etwas höheren Kosten wirken sich vielleicht bei Prototypen nicht so stark aus, doch wenn die Nachfrage steigt und Teile in Serie produziert werden sollen, sieht es gleich ganz anders aus. Wie immer gilt: Wenn Sie zu komplexen Teilen oder irgendwelchen Teilemerkmalen Fragen haben, hilft Protolabs gerne weiter: 49 (0)89 905002 22 oder [email protected].