ELASTOMERE FERTIGUNG

Die Meister-Klasse in Produktdesign und - entwicklung

Insight: Elastomere Fertigung

Hallo und herzlich willkommen zu dieser Ausgabe von Insight!

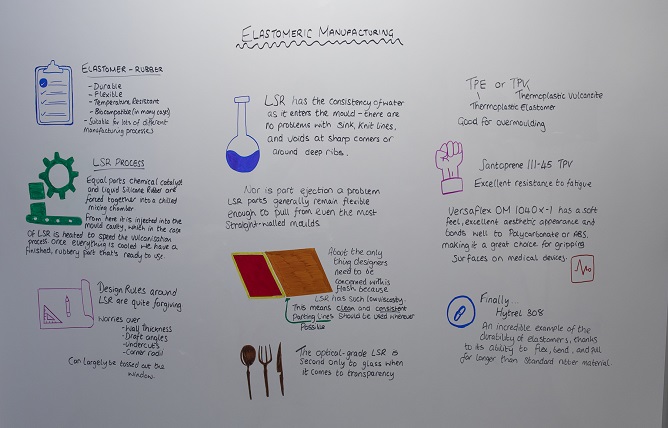

Wenn Sie in den Materialwissenschaften nicht wirklich bewandert sind, kennen Sie den Begriff Elastomerfertigung vielleicht noch nicht. Er lässt sich vielleicht am besten anhand des Beispiels eines Elastomers erklären, mit dem Sie wahrscheinlich gut vertraut sind. Ein Matetrial, das haltbar, flexibel, temperaturbeständig, in vielen Fällen biokompatibel und für viele verschiedene Fertigungsverfahren geeignet ist.

Gummi.

Insbesondere geht es hier um Silikonkautschuk, ein typisches Beispiel für ein Elastomer. Elastomere sind fest und in der Regel flexibel und bieten eine Palette an verbesserten mechanischen, chemischen und optischen Eigenschaften, je nachdem, was Sie brauchen.

Aber keine Sorge. Dies ist kein Vortrag über die Theorie der Elastomere. Stattdessen geben wir Ihnen am besten einen kurzen Überblick über die Optionen, die Sie zur Herstellung von Elastomerkomponenten haben.

Zunächst sollte Ihr Fertigungspartner eine Palette von Silikonmaterialien anbieten, die als LSR bezeichnet werden und ideal sind für den Spritzguss. Bei diesem Verfahren werden Maschinen verwendet, die ähnlich wie und gleichzeitig ganz anders als beim Spritzguss für Kunststoff funktionieren. Lassen Sie mich das erläutern.

Das Spritzgießen mit LSR läuft wie folgt ab: Ein chemischer Katalysator und das Silikon werden zu gleichen Teilen unter Druck in eine gekühlte Mischkammer eingespritzt. Von hier aus spritzen wir den Werkstoff in die Kavität der Form, die im Fall von LSR erhitzt wird, um den Vulkanisierungsprozess zu beschleunigen. Wenn alles abgekühlt ist, haben wir ein gummiartiges gebrauchsfertiges Teil.

Einer der großen Vorteile des Spritzgusses mit LSR besteht in den recht großzügigen Designregeln. Probleme wie Wandstärke, Formschräge, Hinterschneidungen und Eckradien können Sie größtenteils vergessen – ein Plus, wenn Sie sich bei anderen Methoden den Kopf darüber zerbrochen haben. LSR besitzt nämlich die Konsistenz von Wasser, wenn es in die Form eintritt. Es gibt keine Probleme wie Einfallstellen, Bindenähte und Hohlräumen an scharfen Ecken oder um tiefe Rippen.

Auch das Auswerfen bereitet kein Problem – Silikonteile bleiben in der Regel so flexibel, dass sie sich auch aus Formen mit ganz geraden Wänden herausziehen lassen. Das Einzige, worauf Designer wirklich achten müssen, sind Gussgrate, weil die Viskosität von LSR so niedrig ist. Das heißt, dass die Trennlinien möglichst sauber und gleichmäßig sein müssen.

Es gibt zwei unterschiedliche Typen von LRS, opak und transparent. Dieses optisch klare LSR wird an Transparenz nur von Glas übertroffen und eignet sich für die Nahrungsmittelindustrie.

Als Nächstes betrachten wir eine Werkstofffamilie, die als TPE oder TPV bezeichnet wird. Die ausgeschriebenen Namen sind ein ziemlicher Happen – schnappen Sie sich vielleicht einen Bleistift: thermoplastisches Vulkanisat und thermoplastisches Elastomer. Das sind großartige Werkstoffe, die besonders beim 2K-Spritzguss glänzen.

Über den 2K-Spritzguss haben wir bereits in einem anderen Video gesprochen, daher gehen wir hier nicht im Detail darauf ein. Im Wesentlichen wird dabei eine Schicht aus einem anderen Material auf einen Vorspritzling aufgebracht. Ein gängiges Beispiel sind Griffe an Werkzeugen.

Jedenfalls gehören zu dieser Familie enorm viele Materialien, die ich hier nicht alle nennen werde!

Ein paar Optionen sollten Sie jedoch kennen. Santoprene 111-45 TPV zum Beispiel verfügt über hohe Ermüdungsfestigkeit und Versaflex OM 1040X-1 fühlt sich weich an, hat erstklassige ästhetische Eigenschaften und bindet sich gut an Polycarbonat oder ABS. Damit eignet es sich besonders gut für Griffe an medizinischen Geräten.

Und schließlich gibt es noch Hytrel 3078, ein herausragendes Beispiel für die Haltbarkeit von Elastomeren, da es biegsam und flexibel ist und sich viel länger ziehen lässt als Standard-Gummimaterial.

Die Designempfehlungen für all diese Werkstoffe hängen ein bisschen in der Luft. Technisch fallen sie irgendwo zwischen „fast alles geht“ bei LSR und die Regeln für herkömmliche Thermoplaste. Im Zweifelsfall laden Sie ein CAD-Modell in das System Ihres Fertigungspartners hoch. Dieser sollte Ihnen weiterhelfen können.

Alles klar, das war‘s für diese Woche. Ich freue mich, Sie nächsten Freitag wiederzusehen.

Bleiben Sie auf dem Laufenden

Melden Sie sich für unsere Updates zu allen Protolabs Insight-Videos an.