Optisches Spritzguss-Silikon (LSR)

Die Meister-Klasse in Produktdesign und -entwicklung

Insight: Optisches Silikon (LSR) im Spritzguss

06.11.2020

Hallo! Heute ist der Moment für unser wöchentliches Insight-Video.

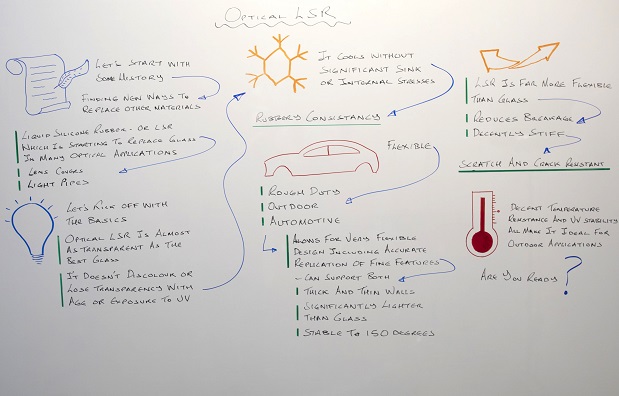

Diese Woche werde ich mit optischem Flüssigsilikon etwas Licht ins Dunkel bringen.

Fangen wir mit etwas Geschichte an. Als Ganzes betrachtet ist die Geschichte von Kunststoff geprägt von der Suche nach neuen Alternativen zu anderen Materialien. Diese begann im 19. Jahrhundert mit der Nutzung von Elfenbein und Schildpatt, und als sich unsere Technik immer weiter verbesserte, konnten noch mehr Materialien durch günstige, robuste und zuverlässige Kunststoffe ersetzt werden.

Eines der jüngsten Beispiele ist optisches Flüssigsilikon – kurz optical LSR – das sich in vielen Anwendungsbereichen, wie Objektivabdeckungen und Lichtrohren, zu einem Ersatz für Glas entwickelt.

In vielerlei Hinsicht ist das eine Offenbarung. Glas schien seit der Erfindung durch Edison die ideale Hülle für Glühbirnen zu sein – aus gutem Grund. Es ist fast völlig durchsichtig und kostengünstig, besitzt ein klar definiertes Herstellungsverfahren und ist mehr oder weniger unempfindlich gegenüber der hohen Hitze, die von Glühlampenelementen erzeugt wird.

Da diese Abwärme ein Stromfresser ist, sind Glühbirnen am Aussterben. LEDs sind zwar derzeit etwas teurer in der Herstellung, machen jedoch ihre Anschaffungskosten durch Energieeffizienz und lange Lebensdauer mehr als wett.

Und während Glas zum Umschließen, Bedecken oder Lenken der Lichtquelle dient, ist optisches LSR in fast jeder Hinsicht die bessere Wahl. Aber warum ist das so?

Schauen wir uns zunächst die Grundlagen an.

Optisches LSR ist fast genauso transparent wie das beste Glas. Es verfärbt sich nicht und verliert nicht seine Transparenz infolge von Alterung oder der Exposition gegenüber UV-Licht. Außerdem ist es deutlich leichter als Glas. Es ist bei Temperaturen bis 150 °C optisch und mechanisch stabil, was bei der von LEDs abgegebenen Wärme mehr als ausreicht.

Wie Sie sich vorstellen können, sind das alles große Vorteile.

Noch dazu ist LSR viel flexibler als Glas, wodurch die Bruchgefahr reduziert wird, obwohl das Material recht steif ist. Diese Steifigkeit ist besonders wertvoll in Anwendungen wie Streuscheiben von Fahrzeugen, wo Leuchten einer Vielzahl von Vibrationen und Stößen ausgesetzt sein können.

Der Werkstoff ist außerdem kratz- und rissfest, wodurch er sowohl seine physische Unversehrtheit als auch seine optischen Eigenschaften beibehalten kann. Verstehen Sie mich nicht falsch: Mit einer Klinge ließe sich ein Stück aus einem Teil aus optischem LSR herausschneiden, zöge man jedoch das gleiche Teil über den Boden oder eine raue Oberfläche, würde es sich beim Ziehen wahrscheinlich an die Oberfläche anpassen und am Ende in ziemlich demselben Zustand sein wie davor.

Übrigens sind diese Flexibilität sowie die hohe Temperaturbeständigkeit und UV-Stabilität ideale Eigenschaften für Außenanwendungen.

Das sind viele gute Gründe, warum optisches LSR ein gutes Material für Ihr fertiges Design ist. Gönnen wir uns aber erst mal eine kurze Verschnaufpause, bevor ich die Gründe aufzählen werde, warum es sich auch beim Design gut damit arbeiten lässt.

Sind Sie bereit?

Zuallererst ist das Spritzgießen mit LSR ein optimiertes Verfahren, das weniger Produktionsfläche und Energie benötigt als eine Anlage zur Glasproduktion und die Herstellung von Prototypenteilen und Kleinserien ermöglicht.

Seine niedrige Viskosität sorgt für gute Fließeigenschaften innerhalb der Form, was dem Designer eine viel größere Freiheit beim Erstellen feiner Details verschafft. Mit LSR erhalten Sie viel dünnere Wände als dies mit anderen Kunststoffen normalerweise möglich wäre.

Übrigens sind diese Flexibilität sowie die hohe Temperaturbeständigkeit und UV-Stabilität ideale Eigenschaften für Außenanwendungen.

Das sind viele gute Gründe, warum optisches LSR ein gutes Material für Ihr fertiges Design ist. Gönnen wir uns aber erst mal eine kurze Verschnaufpause, bevor ich die Gründe aufzählen werde, warum es sich auch beim Design gut damit arbeiten lässt.

Sind Sie bereit?

Zuallererst ist das Spritzgießen mit LSR ein optimiertes Verfahren, das weniger Produktionsfläche und Energie benötigt als eine Anlage zur Glasproduktion und die Herstellung von Prototypenteilen und Kleinserien ermöglicht.

Seine niedrige Viskosität sorgt für gute Fließeigenschaften innerhalb der Form, was dem Designer eine viel größere Freiheit beim Erstellen feiner Details verschafft. Mit LSR erhalten Sie viel dünnere Wände als dies mit anderen Kunststoffen normalerweise möglich wäre.

Außerdem kühlt LSR ohne nennenswerte Einfallstellen oder Eigenspannungen ab. Diese Maßhaltigkeit ermöglicht eine genaue Produktion von Linsen, was bei optischen Anwendungen sehr wichtig ist.

Der Werkstoff kann zudem in einer polierten Form spritzgegossen werden, ohne dass sekundäre Polierschritte erforderlich wären, was bei der Produktion Zeit und Geld spart.

Aufgrund der etwas gummiartigen Konsistenz von LSR können Teile mit kleinen Hinterschneidungen und negativer Formschräge, die bei einem biegesteiferen Werkstoff inakzeptabel wären, unter Umständen sicher aus der Form gebracht und als Bumpoffs oder Formeinsätze behandelt werden.

Schließlich können Sie dank der Flexibilität eine Linse mit einer Dichtung kombinieren und so Montagekosten, Bestandskontrollen reduzieren und Fugen in der Baugruppe vermeiden.

Okay, das waren viele Informationen.

Kurz zusammengefasst: Optisches LSR ein duroplastischer Werkstoff, der sich perfekt für viele optische Anwendungen eignet. In seiner Klarheit wird es nur durch Glas übertroffen; es widersteht Hitze in der Nähe von Hochleistungs-LEDs und lässt sich in unterschiedlichsten Umgebungstemperaturen einsetzen.

Es ist flexibel genug für den Einsatz in rauen Umgebungen, im Freien und in der Automobilindustrie, ermöglicht ein flexibles Design, wie die präzise Nachbildung feiner Details, und unterstützt sowohl dicke als auch dünne Wände.

Ich glaube, das war genug für heute. Aber nächste Woche sind wir mit einem weiteren Video zurück. Schauen Sie also wieder vorbei!

Bleiben Sie auf dem Laufenden

Melden Sie sich für unsere Updates zu allen Protolabs Insight-Videos an.