Design und Formbarkeit

Ausgabe 2: Hinterschneidungen und Durchgangsbohrungen

Ein Seitenblick auf das Schnellspritzgießen

Die Häuser im MonopolyTM-Land haben keine Türen oder Fenster. Vielleicht halten sich ihre Bewohner die meiste Zeit drinnen auf oder sie haben die Teleportation perfektioniert. Der wahrscheinlichere Grund hierfür ist, dass tür- und fensterlose Kunststoffhäuser in einfachen zweiteiligen Formen leicht herzustellen sind.

In der realen Welt – einschließlich der Welt der Kunststoffteile – ist das Leben komplizierter. Häuser haben Türen und Teile haben Vertiefungen, Durchgangsbohrungen und andere Merkmale, die nicht gerade nach oben oder unten zeigen und in einer zweiteiligen Form in den Bereich der Hinterschneidungen fallen. Designer, die auf das Schnellspritzgussverfahren zurückgreifen, können diese Herausforderungen unterschiedlich angehen, z.B. mit Seitenschiebern, Formschlussflächen, losen Formeinsätzen und Zwangsentformungen, wie in dieser Ausgabe beschrieben.

Seitenschieber

Die naheliegendste Herangehensweise an Hinterschneidungen sind Seitenschieber– hierbei bewegen sich Formteile von außen senkrecht zur Richtung der Formöffnung. Diese produzieren in einer geschlossenen Form zur Seite hin gerichtete Merkmale und werden danach automatisch zurückgezogen, woraufhin die A-Seite beim Öffnen der Form abfallen und das Teil aus der B-Seite ausgeworfen werden kann. In Abbildung 1 wird mit einem Seitenschieber die Tür hergestellt; dabei schließt der Seitenschieber beim Befüllen der Form dicht an den Kern der B-Seite an und wird anschließend zurückgezogen, um das Auswerfen zu ermöglichen. Mit einer ähnlichen Technik lassen sich nicht durchgehende Vertiefungen herstellen, die ansonsten Hinterschneidungen wären.

Auch wenn Seitenschieber eine relativ einfache Lösung darstellen, sollte man bei ihrer Verwendung ein paar Dinge beachten. Erstens müssen sich die Seitenschieber senkrecht zur Richtung der Formöffnung bewegen. Das wäre kein Problem, wenn die Teilewände keine Formschräge benötigten und immer senkrecht verliefen. Da die Wände jedoch nicht immer so praktisch ausgerichtet sind, ist darauf zu achten, dass die Seitenschieber senkrecht zur Richtung der Formöffnung und nicht unbedingt senkrecht zu den Oberflächen des Teils verlaufen (und die Seitenschieber selbst eine Formschräge besitzen).

Stellen Sie sich das Fenster in Abbildung 1 statt als Mansardenfenster als Dachluke vor. (Siehe Abbildung 2.) Ein Fenster, das senkrecht zum schrägen Dach verliefe, würde beim Rückzug des Seitenschiebers teilweise eingeklemmt werden. Zum Glück lässt sich mit den meisten CADProgrammen die Fläche oder Ebene definieren, zu denen ein Merkmal hin ausgerichtet und mit einer Formschräge versehen werden soll. In diesem Fall würde bei der Erstellung der Dachluke die Ausrichtung senkrecht zur Ebene der Trennfuge statt senkrecht zum Dach erfolgen.

Seitenschieber werden zwar normalerweise zur Herstellung kleiner Merkmale eingesetzt, können jedoch auch zur Herstellung großer Abschnitte eines Teils verwendet werden. In Abbildung 3 ist ein Teil zu sehen, dessen Ober- und Unterseite von den beiden Formhälften (A- und B-Seite) geformt und dessen gesamter Umfang von zwei Seitenschiebern hergestellt wurde.

Formschlussflächen

In manchen Fällen können durch die Verwendung von einfachen zweiteiligen Formen mit strategisch platzierten Formschlussflächen kostengünstigere und weniger komplizierte Seitenschieber erzielt werden. (Die Formschlussfläche bezeichnet einen Bereich, in dem die Flächen der A- und B-Seite der Form beim Öffnen der Form parallel zueinander verlaufen.) Beseitigt man die Türschwelle beim Haus in Abbildung 1, wie in Abbildung 4 dargestellt, lassen sich die Merkmale ganz einfach durch die Interaktion der beiden Formhälften A und B herstellen.

Beim Schließen der Form dichtet eine aus der B-Seite ragende Erhöhung, die die Form einer Tür besitzt, gegen die Wand der A-Seite der Form ab. Da unter der Tür keine Schwelle ist, wird die Erhöhung nicht eingeklemmt und kann beim Öffnen der Form durch die Unterseite der Tür entweichen

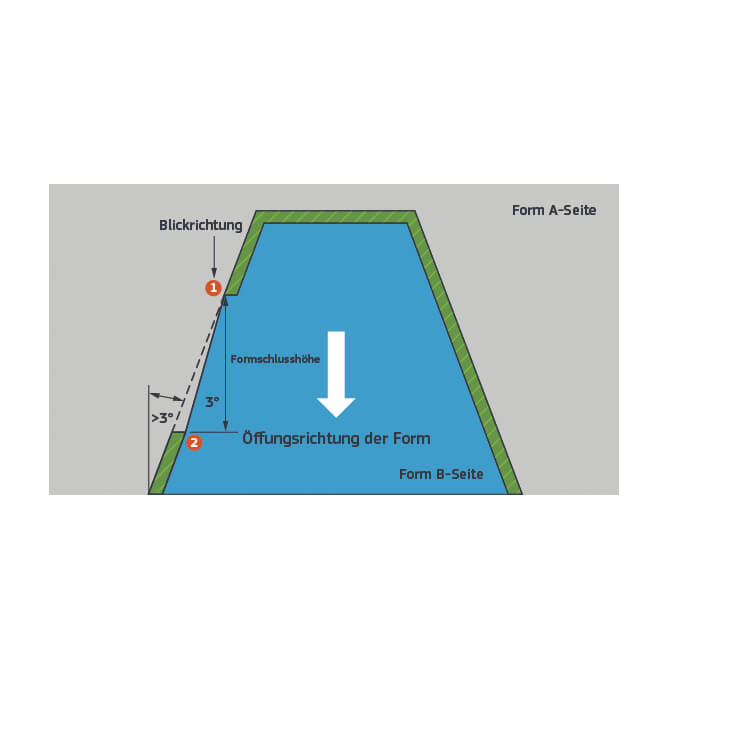

Im Gegensatz zu einer durch einen Seitenschieber geformten Tür, die zur Außenseite des Hauses hin mit einer Formschräge versehen ist, verläuft die Formschräge bei einer von der B-Seite der Form hergestellten Tür zum Boden des Hauses hin, um den Teileauswurf zu erleichtern. Entsprechend muss die Formschlussfläche selbst – also der Bereich der B-Seite der Form, an dem die Erhöhung, welche die Tür bildet, auf die Innenseite der A-Seite der Form auftrifft – eine Formschräge von mindestens 3° besitzen. Dies ist aus zwei Gründen wichtig: Erstens, um einen dichten Verschluss zu gewährleisten, wenn die Form für den Einspritzvorgang festgespannt wird. Zweitens, um beim Öffnen der Form einen Verschleiß der Formoberflächen zu vermeiden. Ein Verschleiß der Formschlussflächen kann zu einem Entweichen des Kunststoffs zwischen den Formflächen und dadurch zu unansehnlichen „Graten“ führen, die die Funktion des Teils beeinträchtigen können.

Formschlussflächen können zur Herstellung einer Vielzahl anderer nützlicher Merkmale eingesetzt werden. Eines davon ist ein Clip, wie in Abbildung 5 dargestellt. Seiner Art nach ist der Haken am Ende eines Clips speziell zum Greifen konzipiert, sodass der darunterliegende Bereich normalerweise eine Hinterschneidung wäre. Mit einem Loch im „Boden“ unterhalb des Hakens erreicht man das gleiche Ziel wie beim vorigen Beispiel, bei dem die Schwelle unter der Tür entfernt wurde. Bei diesem Entwurf ragt eine rechteckige Erhöhung einer Formhälfte durch den Boden, um die Unterseite des Hakens und die vertiefte Fläche des Clips herzustellen. Die rechteckige Erhöhung schließt gegen die Wände der anderen Formhälfte ab, wodurch der Rest des Clips hergestellt wird.

Ein weiteres nützliches Merkmal, das mit Hilfe von Formschlussflächen geformt werden kann, ist eine Durchgangsbohrung, die senkrecht zur Richtung der Formöffnung verläuft. (Siehe Abbildung 6.)

Indem Sie abwechselnd Teilstücke von der Wand der Durchgangsbohrung entfernen, können Sie mit den beiden Formhälften abwechselnd die Innen- und Außenflächen des Kanals formen. Die beiden Formhälften treffen an mehreren Stellen entlang der Länge der Durchgangsbohrung aufeinander und müssen an diesen Punkten mit Formschräge versehen werden. Diese Technik wird am Protolabs Designwürfel veranschaulicht, den Sie unter get.protolabs.de/designwuerfel bestellen können.

Wir haben gezeigt, wie sich durch Entfernen einer „Schwelle“ Seitenschieber vermeiden lassen. Es gibt jedoch auch Fälle, in denen eine vollständig umschlossene Durchgangsbohrung – z.B. ein Fenster – mit Formschlussflächen hergestellt werden kann. Dies lässt sich mit Hilfe einer Wand mit einer überdurchschnittlichen Formschräge erreichen, sodass das Fenster teilweise von der einen und teilweise von der anderen Formhälfte gebildet wird. Das Fenster in Abbildung 7 wird mit den in Abbildung 8 gezeigten Formschlussflächen gebildet. In diesem Fall verläuft der Formschluss zwischen den beiden Formhälften quer über das Fenster. Die obere Fensterkante wird von der B-Seite und die Unterkante von der A-Seite der Form gebildet. Die beiden Formflächen müssen an der Stelle des Formschlusses eine Formschräge von mindestens 3° erhalten. Dazu muss die Teilewand mit einer Formschräge von mehr als 3° versehen werden. Die zusätzliche erforderliche Formschräge der Wand hängt von der Teilegeometrie ab.

Wie findet man das heraus? Stellen Sie sich die folgenden Fragen. (Siehe Abbildung 8.)

1. Sind Kante 1 und Kante 2 deutlich zu sehen, wenn Sie von oben auf den Formschluss schauen? Wenn Kante 2 von Kante 1 verdeckt ist, können Sie dieses Formschlussdesign nicht verwenden.

2. Beträgt der Winkel zwischen Kante 1 und Kante 2 3° oder mehr?

Lose Formeinsätze

Im Protolabs-Verfahren können mit Seitenschiebern keine Hinterschneidungen an nicht außenliegenden Oberflächen geformt werden. In vielen Fällen lassen sich Hinterschneidungen an Innenflächen jedoch mit losen Formeinsätzen herstellen. Diese Einsätze sind beim Einspritzen des Kunststoffs Teil der Form, werden jedoch mit dem Teil ausgeworfen und anschließend vom Teil entfernt, wobei sie Hinterschneidungen zurücklassen. Abbildung 9 zeigt zwei lose Formeinsätze und die mit ihnen geformten Merkmale. Auswurfprobleme fallen weg, da ein loser Formeinsatz die Hinterschneidung ausfüllt und vorübergehend ein Element des Teils wird.

Abbildung: 7

Er besitzt eine ähnliche Funktion wie ein Seitenschieber, unterscheidet sich davon jedoch in mehrfacher Hinsicht. Erstens erfolgt der Ablauf einer Seitenschieberfunktion in umgekehrter Reihenfolge. Statt des Rückzugs gefolgt vom Auswerfen des Teils, wird ein loser Formeinsatz zuerst ausgeworfen und dann zurückgezogen. Zweitens werden lose Formeinsätze nicht automatisch, sondern manuell in die Form eingesetzt, manuell vom ausgeworfenen Teil entfernt und anschließend manuell wieder in die Form gesetzt. Aus Effizienzgründen besitzt eine einzelne Form in der Regel mehrere Sätze an losen Formeinsätzen, die die Bedienperson abwechselnd verwendet.

Zwangsentformungen

Für sehr kleine, genau profilierte Hinterschneidungen bei relativ flexiblen Kunststoffen gibt es schließlich eine weitere Option. Eine Zwangsentformung ist eine leichte Hinterschneidung in einer Wand, die sich biegen kann, wenn das Teil aus der Form herausgedrückt wird, sodass das Teil ohne Beschädigung entfernt werden kann. Die richtige Schräge des Teils und der Form an der Stelle der Zwangsentformung sorgt dafür, dass die hervorstehenden Teile- und Formmerkmale ohne Beschädigung übereinander hinweg gleiten. (Siehe Abbildung 10.)

Weitere Informationen zu diesen und anderen Themen finden Sie in unseren Design-Tipps.