Solucionar problemas de espesor de pared en piezas moldeadas

Consulte las recomendaciones de análisis de fabricabilidad actuales vinculadas a su especificación, con consejos sobre cómo evitar los cambios de diseño necesarios.

Parece que hay algo de verdad en el cuento de Ricitos de oro, al menos en lo que se refiere al diseño de piezas de plástico moldeadas por inyección. De hecho, existen varios problemas potenciales relacionados con la geometría de las piezas de plástico. Algunas de ellas pueden evitarse definiendo un espesor adecuado tanto para el proceso de moldeo por inyección como para el mecanizado del molde (realizado mediante fresado en Protolabs).

Todas las piezas que se envían a nuestro avanzado sistema de presupuestos reciben conclusiones y advertencias del DFM (análisis de fabricabilidad del diseño), pero ¿qué ocurre si algunas de esas advertencias requieren un trabajo de diseño de corrección? No te preocupes. Las distintas observaciones del DFM proporcionan la información necesaria para que su pieza sea viable con nosotros, y de buena calidad. Esta sugerencia de diseño ofrece detalles sobre algunas de las advertencias más comunes y te ayuda a avanzar antes de que se fabrique el molde y comience la producción.

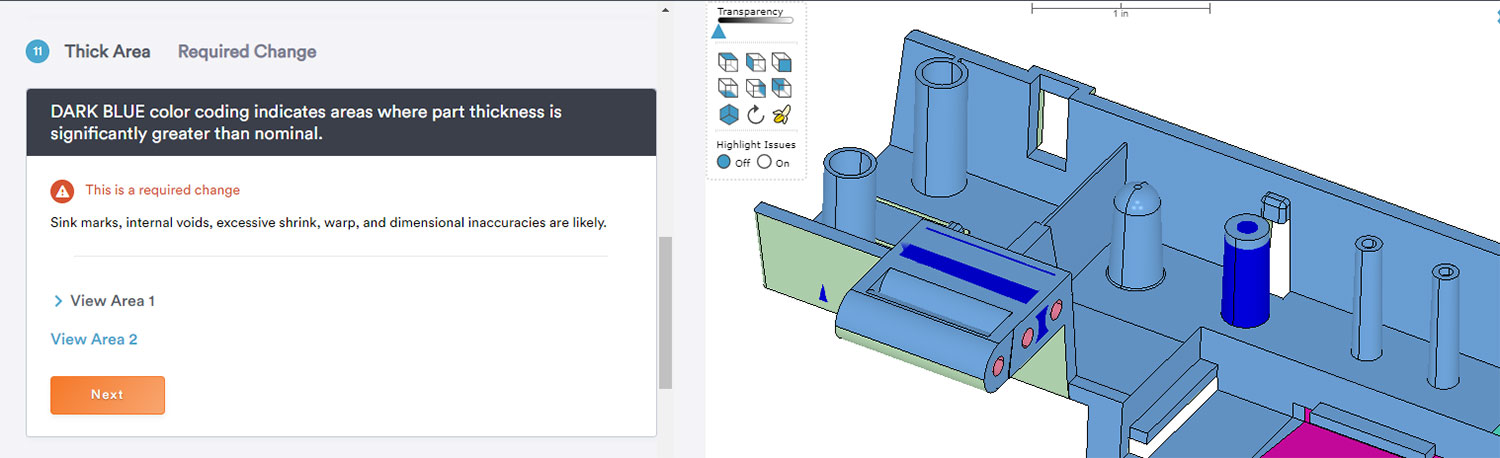

Cambio necesario: área fina

Es probable que se produzcan marcas de rechupe, huecos, encogimiento excesivo, alabeo e imprecisiones dimensionales.

Antes de entrar en materia, vamos a analizar brevemente el espesor nominal del diseño de la pieza y los efectos que puede tener en la pieza moldeada final. Como ya hemos indicado antes, un espesor de pared inadecuado puede dar lugar a una serie de problemas. Los elementos muy gruesos provocan problemas estéticos y estructurales, como huecos y alabeos. En cambio, las piezas muy finas pueden reducir la resistencia estructural o no rellenarse en absoluto. Pero lo más importante es que las paredes demasiado gruesas o demasiado finas harán que la pieza no se pueda moldear. Como práctica recomendada, siempre es fundamental diseñar la pieza para el espesor de pared recomendado del material y mantener un espesor de pared constante en toda la pieza.

Espesor de pared recomendado según el tipo de plástico:

|

MATERIAL |

ESPESOR DE PARED RECOMENDADO |

|---|---|

|

ABS |

1?143-3,556 mm |

|

Acetal |

0,762-3,048 mm |

|

Acrylic |

0,635-12,7 mm |

|

Liquid crystal polymer |

0,762-3,048 mm |

|

Long-fibre reinforced plastics |

1,905-25,4 mm |

|

Nylon |

0,762-2,921 mm |

|

Polycarbonate |

1,016-3,81 mm |

|

Polyester |

0,635-3,175 mm |

|

Polyethylene |

0,762-5,08 mm |

|

Polyphenylene sulfide |

0,508-4,572 mm |

|

Polypropylene |

0,635-3,81mm |

|

Polystyrene |

0,889-3,81mm |

|

Polyurethane |

2,032-19,05 mm |

Pasemos al aspecto técnico concreto de Protolabs Mecanizado del molde Empleamos un proceso propietario y automatizado para fabricar nuestros moldes y agilizar el proceso. Utilizamos la estandarización y la conectividad de las máquinas desde el momento en que cargas la pieza hasta que la pieza acabada sale de nuestras instalaciones. La estandarización aumenta la rapidez con la que trabajamos, pero conlleva una contrapartida para los desarrolladores de productos a la hora de optimizar una pieza para nuestro proceso: a veces no podemos mecanizar la pieza exactamente como la diseñaste. A continuación te indicamos las advertencias más comunes sobre la facilidad de mecanizado, así como las estrategias que puedes emplear para garantizar que se pueda fabricar el diseño de la pieza y que se haga rápido.

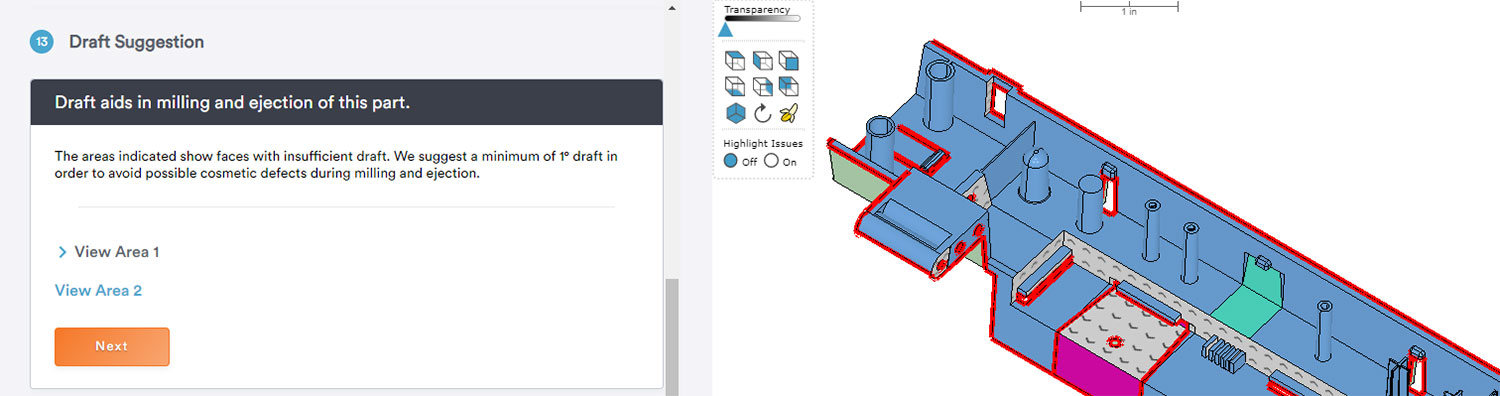

Sugerencias para el ángulo de desmoldeo

Las zonas indicadas muestran caras con un ángulo de desmoldeo insuficiente. Sugerimos un ángulo de desmoldeo mínimo de 1 grado para evitar posibles defectos estéticos durante el fresado y la expulsión.

El ángulo de desmoldeo es un elemento fundamental del DFM y, si no estás familiarizado con este concepto, puedes informarte rápidamente con esta sugerencia de diseño. En este caso, es probable que el cambio necesario se deba a una de estas dos razones:

- EXPULSIÓN: Las paredes verticales sin calado aumentan la retención de las geometrías de las piezas en el molde. Esto significa que será muy difícil expulsar la pieza sin que sufra arañazos y rasguños, conocidos como "marcas de arrastre". Peor aún, el aumento de la retención puede hacer que la pieza se atasque en el molde y que doble o rompa los extractores. Por eso, es una buena práctica incluir siempre AL MENOS 0,5 grados de calado por cada 25 mm de altura en todos los paramentos verticales. En este ejemplo, sin embargo, tenemos otro reto.

- Mecanizado del molde: Las "caras con flechas" descritas en la modificación requerida tienen una geometría relativamente alta y son todas aproximadamente del mismo tamaño. Esto demuestra que para poder mecanizar las geometrías del molde, habría que aumentar el calado o espesor, no para facilitar la expulsión, sino para permitir el paso de la fresa de mecanizado.

LA IMPORTANCIA DE LAS FRESAS

En Protolabs, utilizamos un juego de herramientas de fresado estandarizado para mecanizar la cavidad del molde. En total, hay unas 150 herramientas de distintos diámetros y longitud. Algunas también están diseñadas para añadir resistencia a la herramienta, lo que suele depender de su longitud.. En general, las geometrías de baja altura (es decir, poca profundidad en el molde) pueden mecanizarse con fresas con calado de 0°. Las geometrías con altura media requerirán una fresa con calado de 0,5° a 1°. En el caso de elementos profundos, puede ser necesario un ángulo de desmoldeo de hasta 2 grados.

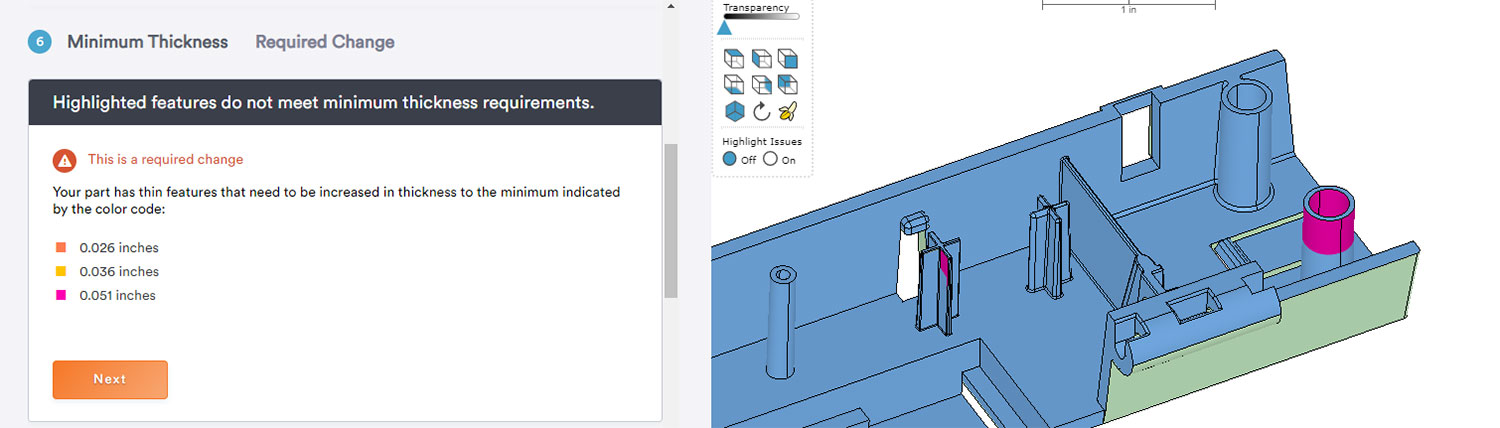

Cambio necesario: espesor mínimo

Tu pieza tiene geometrías finas que necesitan aumentar su grosor hasta el valor mínimo indicado por el código de color.

Antes hablamos de cómo algunos cambios necesarios dependen del espesor necesario para mantener la facilidad de mecanizado. En este caso, las caras de la pared azul tienen un espesor inferior a 0,508 mm. Para mecanizar este elemento necesitamos utilizar la fresa más pequeña. La geometría más fina que podemos mecanizar es de 0,5 mm. Para esta modificación, hay que aumentar el grosor a 0,5 mm en las dos primeras zonas resaltadas, y a 1,3 mm en el jefe, manteniendo el calado ya presente. Encontrarás más información sobre esto a continuación.

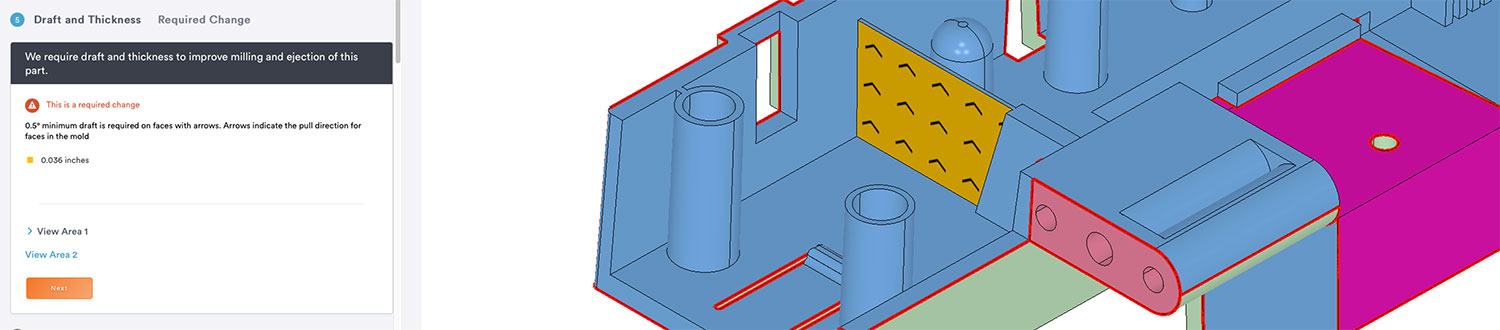

Cambio necesario: ángulo de desmoldeo y espesor

Se necesita un ángulo de desmoldeo mínimo de 0,5° en las caras con flechas. Las flechas indican la dirección de desmoldeo de las caras en el molde.

Como era de esperar, el ángulo de desmoldeo y el espesor son exactamente lo que piensas. Si recuerdas nuestra sugerencia sobre los tipos de fresas, verás que muchas de ellas necesitan un ángulo de desmoldeo para fresar una geometría de una determinada profundidad. En el caso de un requisito de ángulo de desmoldeo y espesor, el espesor del elemento debe aumentarse para ajustarse al diámetro de la herramienta necesario para fresarlo, pero también se debe aplicar un ángulo de desmoldeo a las caras verticales del elemento para facilitar el ángulo de desmoldeo de la fresa. Estas modificaciones necesarias son más comunes en geometrías que son a la vez delgadas y profundas, típicamente costillas.

Algo que hay que tener en cuenta: tenemos cierta flexibilidad en lo que respecta a los cambios necesarios de ángulo de desmoldeo y espesor. En concreto, podemos reducir el ángulo de desmoldeo necesario a cambio de un requisito de mayor espesor, y viceversa. También se podrían emplear otras soluciones, como usar insertos en el molde. Consulta estas posibilidades con uno de nuestros ingenieros de aplicaciones para ver si tu pieza cumple los requisitos.

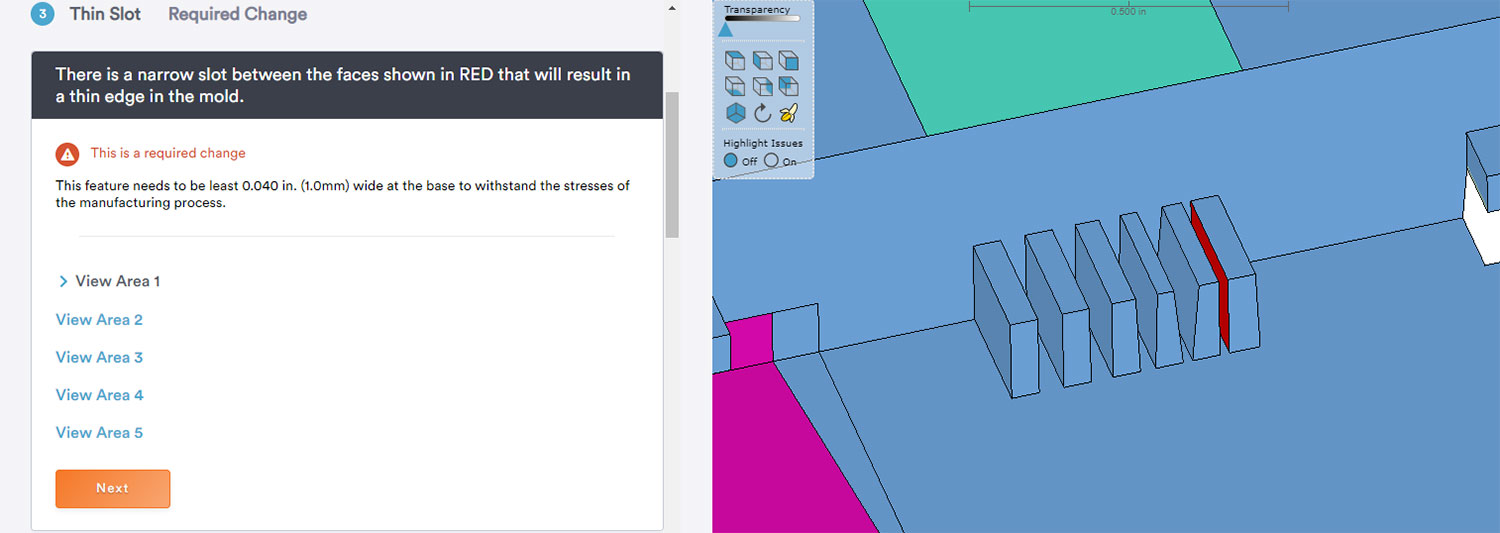

Cambio necesario: ranura fina

Este elemento debe tener al menos 1,0 mm de ancho en la base para soportar las tensiones del proceso de fabricación.

Las ranuras finas son piezas de aluminio fresado en forma de cuchilla que se colocan en el molde para formar elementos ranurados en una pieza. Es importante recordar que la cavidad del molde es la inversa exacta de la geometría de la pieza. Por lo tanto, una ranura o canal estrecho en la pieza requerirá una tira fina de aluminio en el molde, a veces con poco refuerzo para sostenerla en función de la geometría. Además de las limitaciones de mecanizado de una cuchilla de este tipo, también hay que tener en cuenta las limitaciones del moldeo por inyección. Piensa en una pieza de aluminio similar a la hoja de un cuchillo para mantequilla. Imagínate que a esa hoja se le aplica una presión de hasta 96,5 MPa (14.000 psi). ¿Crees que se flexionaría, doblaría o rompería? Esta es la misma duda a la que nos enfrentamos cuando moldeamos con ranuras finas. La hoja de aluminio independiente es propensa a la deflexión (a flexionarse y doblarse) y, en algunos casos, incluso a romperse por completo, lo que significa que tenemos que modificar y reparar la herramienta con mayores espesores y, en el peor de los casos, mandar a hacer una herramienta totalmente nueva, o casi nueva.

Resolver este cambio necesario es fácil. Basta con aumentar la anchura de la ranura del elemento, así aumentará el espesor del aluminio que lo formará en el molde.

Consulta de las ranuras finas en el diseño de moldeo:

|

Cómo abrirlas rápidamente |

||||

|---|---|---|---|---|

|

Ranura mínima |

Ratio a 0° |

Ratio a 0.5° |

Ratio a 1-2° |

Ratio a 2°+ |

|

0-0.254mm |

1:1 |

1:1 |

2:1 |

4:1 |

|

0.254-0.508mm |

1:1 |

2:1 |

4:1 |

8:1 |

|

0.508-0.762mm |

2:1 |

4:1 |

5:1 |

10:1 |

|

0.762-1.016mm |

2:1 |

5:1 |

8:1 |

15:1 |

|

1.016-1.524mm |

4:1 |

8:1 |

10:1 |

20-1 |

|

1.524mm + |

5:1 |

10:1 |

15:1 |

25-1 |

Nota: duplicar todas las ratios si se captura por tres lados

Recuerda que los cambios necesarios y las advertencias sobre el moldeo son un paso fundamental para que la pieza se pueda moldear. Esperemos que estas sugerencias sobre algunos de los problemas más comunes te ayuden a solventarlos para poder obtener las piezas dentro de los plazos previstos. Si tienes alguna pregunta, no dudes en ponerte en contacto con nuestros ingenieros de aplicaciones en el teléfono +34 932 711 332 o mediante la dirección de correo electrónico customerservice@protolabs.es.