Risoluzione dei problemi di spessore delle pareti sui pezzi stampati

Avvertenze più comuni in fase di analisi di fattibilità del vostro preventivo e suggerimenti per evitare problemi con lo spessore di parete

Lo spessore di un dettaglio può rappresentare un problema che può essere evitato adattando un valore dimensionale o ottimizzando la progettazione per garantire la fattibilità con una serie specifica di utensili (o frese) adoperati per la lavorazione della cavità dello stampo.

Il nostro avanzato sistema di preventivazione con DFM (Design For Manufacturing) fornisce feedback e avvertenze su tutti i progetti inviati. Ma cosa succede se l'analisi di fattibilità indica la necessità di una riprogettazione correttiva del pezzo? Niente paura! Tali avvertenze includono le informazioni necessarie per creare insieme pezzi di alta qualità, in modo preciso e veloce. In questo suggerimento di progettazione troverete maggiori informazioni su alcune delle avvertenze più comuni, perché possiate intervenire prima che lo stampo venga realizzato e la produzione avviata.

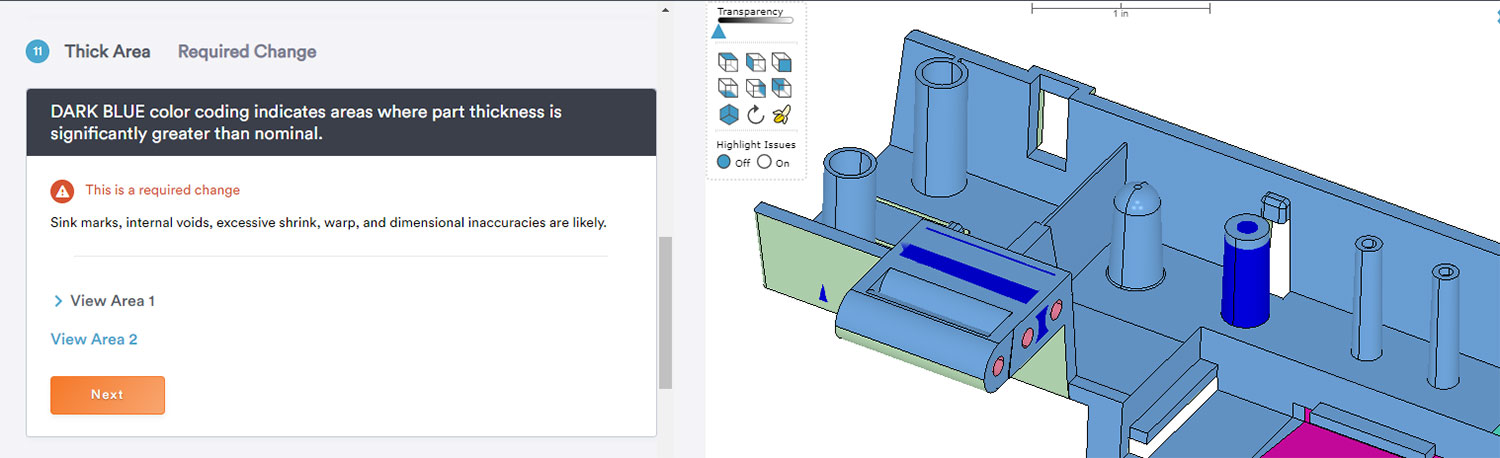

Modifica richiesta: superficie troppo spessa

È probabile che si producano avvallamenti, vuoti interni, restringimenti eccessivi, deformazioni e imprecisioni dimensionali.

Prima di entrare nel vivo della discussione, esaminiamo brevemente la questione dello spessore nominale del progetto di un pezzo e degli effetti che questo può avere sul risultato finale dello stampaggio. Come già detto, uno spessore di parete inadeguato può causare una serie di problemi. Le parti molto spesse possono provocare inconvenienti estetici e strutturali, come la formazione di vuoti e deformazioni, mentre le parti molto sottili possono compromettere la resistenza strutturale o non riempirsi affatto. Sicuramente non è questo quello che vogliamo, ma ancora più importante è il fatto che pareti troppo spesse o troppo sottili possono impedire la modellazione del pezzo. In fase di progettazione, è sempre bene tenere a mente lo spessore di parete indicato per il materiale prescelto e mantenere una coerenza su tutto il pezzo.

Spessore di parete raccomandato in base al tipo di plastica

|

MATERIALE |

SPESSORE DI PARETE RACCOMANDATO |

|---|---|

|

ABS |

1,143-3,556mm |

|

Acetal |

0,762-3,048mm |

|

Acrylic |

0,635-12,7mm |

|

Liquid crystal polymer |

0,762-3,048mm |

|

Long-fibre reinforced plastics |

1,905-25,4mm |

|

Nylon |

0,762-2,921mm |

|

Polycarbonate |

1,016-3,81mm |

|

Polyester |

0,635-3,175mm |

|

Polyethylene |

0,762-5,08mm |

|

Polyphenylene sulfide |

0,508-4,572mm |

|

Polypropylene |

0,635-3,81mm |

|

Polystyrene |

0,889-3,81mm |

|

Polyurethane |

2,032-19,05mm |

Passiamo ora alla parte più interessante: la fattibilità. Per fabbricare i nostri stampi e accelerare la lavorazione, utilizziamo un sistema brevettato e automatizzato. La standardizzazione e la connettività dei macchinari sono una costante del processo, dal caricamento del progetto al momento in cui il pezzo finito lascia il nostro stabilimento. Tuttavia, se da un lato la standardizzazione rappresenta un fattore chiave per la velocità, dall'altro richiede agli sviluppatori di prodotto di scendere a compromessi per ottimizzare il progetto in base al nostro processo: a volte non possiamo lavorare il pezzo esattamente come l'avete progettato. Ecco quindi le avvertenze più comuni per la fattibilità, nonché le strategie di risoluzione per garantire la realizzazione del pezzo in tempi brevi.

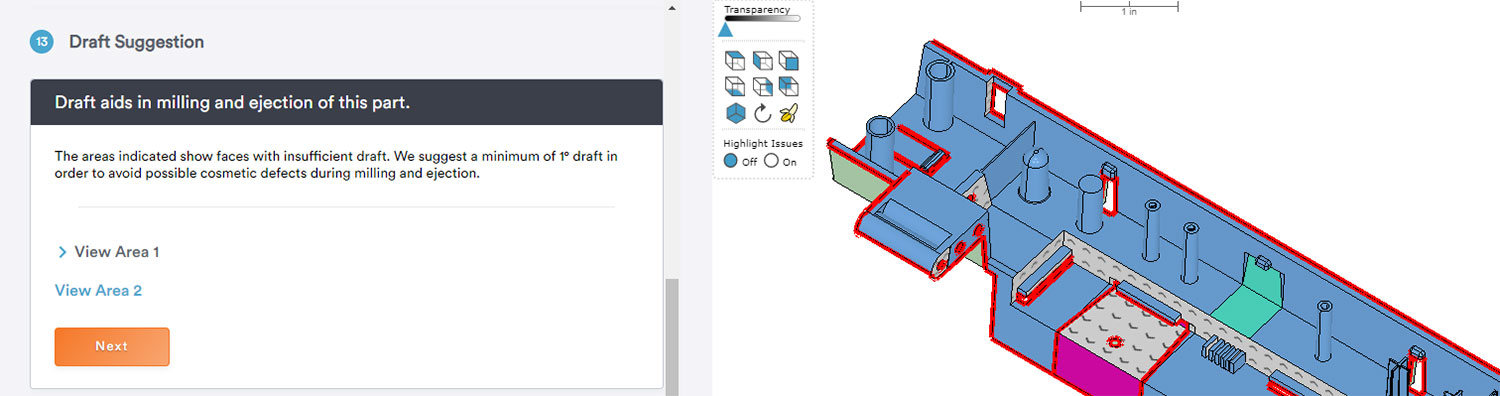

Suggerimenti per l'angolo di spoglia

Le aree indicate mostrano superfici con un angolo di spoglia insufficiente. Suggeriamo un angolo di almeno 1° per evitare possibili difetti estetici durante la fresatura e l'estrazione.

L'angolo di spoglia è un elemento fondamentale del DFM e, se non avete familiarità con questo concetto, potete aggiornarvi rapidamente con questo suggerimento di progettazione. In questo caso, la modifica richiesta è probabilmente dovuta a due fattori:

- ESTRAZIONE: le pareti verticali che non vengono sformate possono aumentare l'aderenza del pezzo nelle pareti dello stampo. Ciò significa che sarà molto difficile estrarre il pezzo senza provocare graffi e scalfiture noti come "segni di estrazione". Peggio ancora, la maggiore aderenza potrebbe far attaccare il pezzo allo stampo e piegare o rompere gli estrattori. Per questo motivo, la procedura migliore è sempre quella di prevedere ALMENO 0,5 gradi di angolo di spoglia su tutte le superfici verticali. L'esempio proposto, tuttavia, pone un'altra sfida.

- FATTIBILITÀ: le superfici contrassegnate da frecce sulla modifica richiesta sono situate su un'estremità profonda e si trovano tutte più o meno alla stessa altezza. Questo indica chiaramente che gli elementi possono essere lavorati, ma richiedono un angolo di spoglia o uno spessore aggiuntivo, non per facilitarne l'estrazione, ma piuttosto per garantire la possibilità di inserire una fresa nell'elemento per lavorarlo completamente.

FOCUS SULLE FRESE

In Protolabs utilizziamo un set di frese standardizzato per lavorare la cavità dello stampo. In totale, sono disponibili circa 150 utensili di diametro e profondità diversi. In generale, gli elementi poco profondi possono essere lavorati da frese a zero gradi, mentre gli elementi a media profondità saranno lavorati da frese con un angolo di spoglia compreso tra 0,5° e 1°. Per gli elementi più profondi, possono essere necessari fino a 5°.

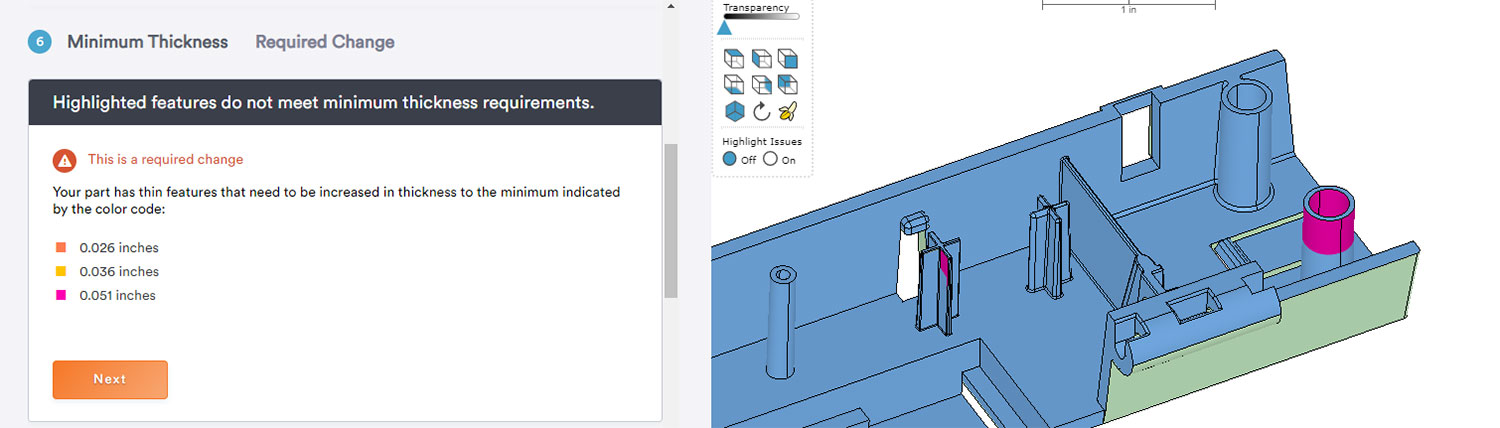

Modifica richiesta: Spessore minimo

Il vostro pezzo presenta dettagli di spessore ridotto che devono essere aumentati fino al minimo indicato dal codice colore.

In precedenza abbiamo detto che alcune delle modifiche richieste dipendono dallo spessore necessario per garantire la fattibilità. In questo caso, le pareti di colore BLU hanno uno spessore inferiore a 0,508 mm. Per lavorare questo particolare, dobbiamo utilizzare la nostra fresa più piccola. Lo spessore più sottile che siamo in grado di lavorare è di 0,508 mm, quindi per ovviare al problema è sufficiente aumentare lo spessore degli elementi circolari fino a tale soglia minima. Ma di questo ne riparleremo più avanti.

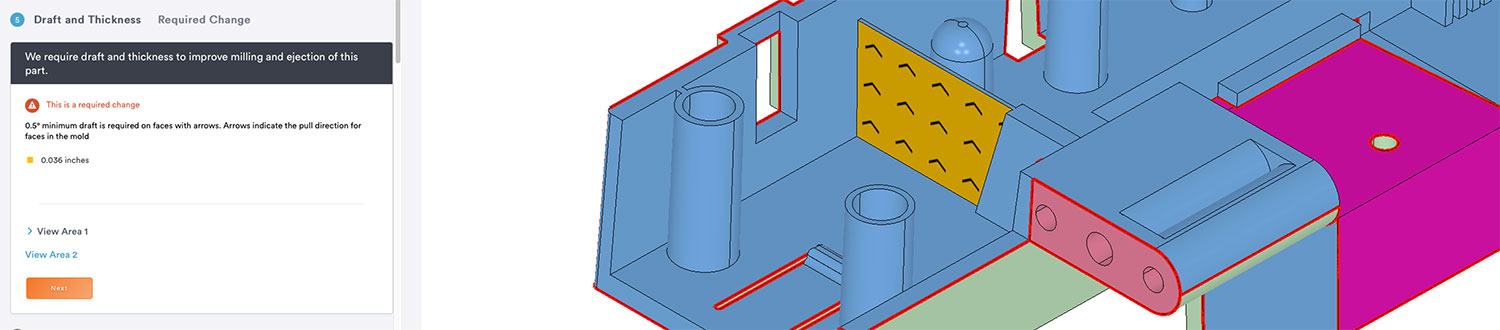

Modifica richiesta: Angolo di spoglia e spessore:

sulle superfici contrassegnate dalle frecce è richiesto un angolo di spoglia minimo di 0,5°. Le frecce indicano la direzione di apertura stampo.

Nello specchietto mostrato sopra (focus frese) abbiamo visto che molte di esse necessitano di un angolo di spoglia per fresare un elemento di una certa profondità. Nel caso di una modifica richiesta per angolo di spoglia e spessore, lo spessore dell'elemento deve essere aumentato per adattarsi al diametro dell'utensile necessario per la fresatura. Inoltre occorre anche sformare le superfici verticali per facilitare l'angolo di spoglia della fresa. Queste modifiche sono quelle richieste più di frequente per gli elementi sottili e profondi.

In ogni caso, considerate che abbiamo una certa flessibilità quando si tratta di modifiche di angolo di spoglia e spessore. In particolare, possiamo ridurre l'angolo necessario incrementando lo spessore e viceversa o potremmo ricorrere ad altre soluzioni, come l'utilizzo di inserti nello stampo. Esaminate queste possibilità con uno dei nostri Application engineer per verificare l'idoneità del vostro pezzo.

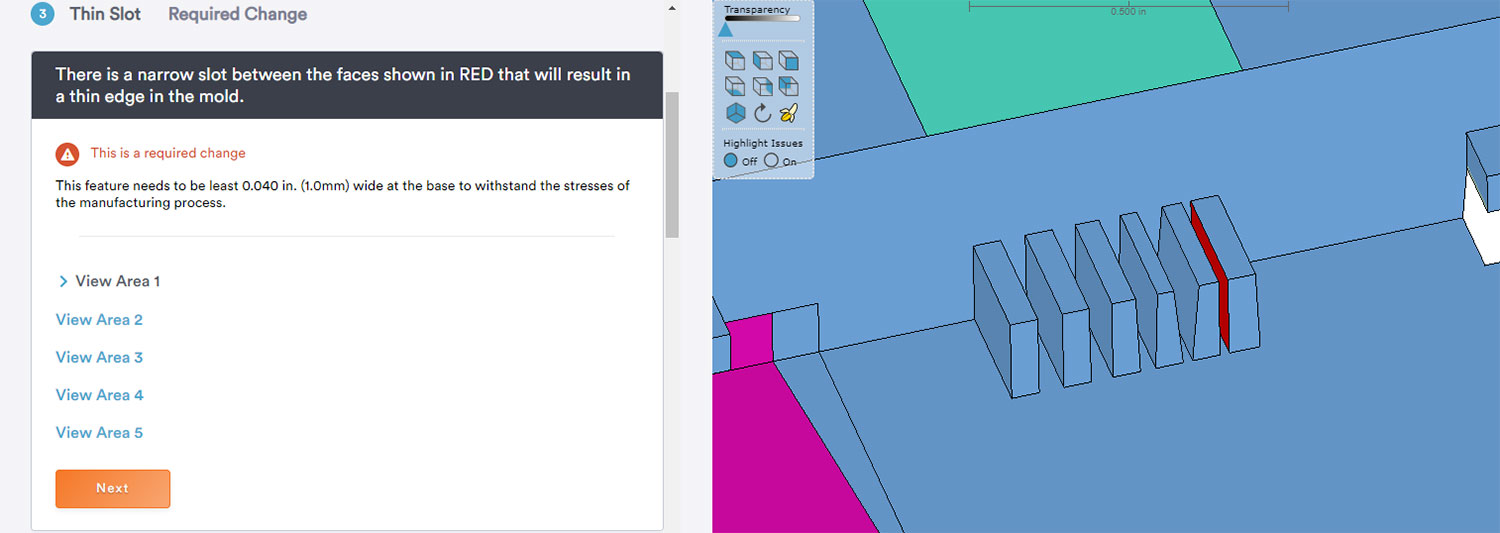

Modifica richiesta: Scanalatura sottile

Questo elemento deve essere largo almeno 1,0 mm alla base per resistere alle sollecitazioni del processo di fabbricazione.

È importante ricordare che la cavità dello stampo è l'esatto inverso della geometria del pezzo. Quindi, una scanalatura sottile nella geometria del pezzo, richiederà un pezzo di alluminio sottile nello stampo, spesso in posizione verticale e privo di supporto meccanico. Questa diventa una sfida a causa delle sollecitazioni del processo di stampaggio. Pensate a un pezzo di alluminio simile alla lama di un coltello da burro. Adesso immaginate di applicare a quella lama una pressione fino a 96,5 MPa (14.000 psi). Pensate che possa flettersi, piegarsi o rompersi? Questa è la stessa condizione che si verifica quando si modellano fessure sottili. La lama di alluminio priva di supporto è soggetta a flessione e piegatura e in alcuni casi a rottura completa. Il che significa che occorre riparare e modificare lo stampo aumentando gli spessori o, nel peggiore dei casi, far ricostruire parzialmente o interamente un nuovo stampo.

La soluzione per questa modifica richiesta è semplice. È sufficiente aumentare la larghezza della fessura dell'elemento, incrementando così lo spessore dell'alluminio che la formerà nello stampo.

Ricordate che le modifiche richieste e le avvertenze di stampaggio sono un passaggio fondamentale per la stampabilità del pezzo. Speriamo che questi suggerimenti su alcuni dei problemi più comuni vi aiutino a risolverli. In caso di dubbi, non esitate a contattare i nostri Application Engineer per ottenere assistenza al numero +39 (0)321 381211 o all'indirizzo customerservice@protolabs.it.