Utilizzo delle strutture reticolari nella stampa 3D per garantire robustezza e leggerezza

Quando si tratta di progettare interni di pezzi stampati, un approccio "less is more" può rivelarsi vantaggioso sia in termini di qualità che di risparmio di tempo e denaro

La stampa 3D è una tecnologia unica per la sua capacità di produrre pezzi con strutture reticolari o a rete. I reticoli sono uno strumento versatile per i progettisti per diversi motivi. Le strutture reticolari contribuiscono a rendere i pezzi più leggeri e resistenti. Possono anche aiutare a ridurne il volume, il che porta a un minor numero di difetti superficiali e previene l'accumulo di sollecitazioni eccessive. Un altro vantaggio del volume ridotto è inoltre il risparmio in termini di tempi di costruzione e quindi di costi. La superficie aggiuntiva delle strutture reticolari può essere utilizzata anche in applicazioni di trasferimento di calore. Continua a leggere per apprendere come utilizzare in modo efficace le strutture reticolari nei pezzi stampati in 3D.

Strutture reticolari per le tecnologie Protolabs

Con le tecnologie che offriamo internamente, i pezzi costruiti sono circondati da materia prima (resina o polvere). Di conseguenza, le strutture reticolari non possono essere completamente racchiuse. I pezzi avranno bisogno di fori di accesso in modo che la materia prima possa essere completamente rimossa. Questo aspetto differisce da quanto avviene nella modellazione a deposizione fusa (FDM), una tecnologia additiva basata su filamento dove i pezzi sono circondati da aria durante la costruzione in modo che il reticolo interno sia racchiuso tra le pareti esterne del pezzo.

L'utilizzo di strutture reticolari durante l'utilizzo di tecnologie di stampa 3D più avanzate basate su resina e polvere è comunque una realtà, purché si tenga conto di alcune considerazioni.

Tecnologie con strutture di supporto

La stereolitografia (SLA) è una tecnologia basata su resina che richiede un supporto durante la stampa. Per queste tecnologie, è preferibile disporre di fori di drenaggio che consentano di eliminare la resina non polimerizzata dal pezzo prima della post polimerizzazione a raggi UV. Eventuali residui di resina non polimerizzata si solidificheranno durante il processo di post polimerizzazione. Se il reticolo deve essere completamente racchiuso, possiamo aggiungere fori di drenaggio per le fasi di costruzione e pulizia del pezzo e poi richiuderli prima della spedizione. Il cliente può utilizzare il campo Istruzioni speciali del preventivo per richiedere l'aggiunta e la successiva chiusura di fori di drenaggio e comunicarci le sue preferenze in merito alla posizione di tali fori.

Un'altra tecnologia che richiede strutture di supporto è la sinterizzazione laser diretta dei metalli (DMLS), una tecnica basata su polvere per la stampa di pezzi in metallo. A differenza delle nostre materie plastiche in polvere, le polveri metalliche non si incrostano sui pezzi. La polvere scorre liberamente, come la sabbia, semplificando notevolmente la pulizia delle cavità interne. Disponiamo anche di una macchina per la rimozione della polvere che agita e fa vibrare i pezzi per favorire l'uscita della polvere dai complessi canali interni. Tuttavia, eventuali residui di polvere rimasti all'interno del pezzo solidificheranno durante il ciclo di distensione. Se un canale o una cavità devono essere liberi, è bene assicurarsi che siano presenti diversi punti di drenaggio per la polvere.

Tecnologie che non richiedono supporti

La sinterizzazione laser selettiva (SLS) e la Multi Jet Fusion (MJF) utilizzano materiali plastici in polvere. Entrambe le tecnologie si avvalgono di polvere parzialmente sinterizzata o parzialmente fusa per supportare i pezzi durante la costruzione, eliminando la necessità di ulteriori strutture di supporto. Ciò significa che la polvere che circonda i pezzi si incrosta come fango essiccato. Dopo la costruzione, la polvere viene rimossa tramite aria compressa. Tuttavia, per rimuoverla efficacemente è necessario avere una visuale diretta sulla polvere. Anche se l'aria si muove all'interno della cavità, verrà rimossa solo la polvere che si trova direttamente davanti all'ugello dell'aria. Per questo motivo, è importante che le strutture reticolari per SLS e MJF siano progettate con numerosi punti di accesso per la rimozione della polvere.

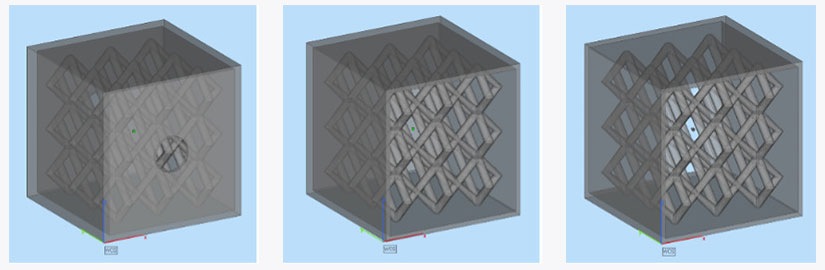

Di seguito sono riportati alcuni esempi di pezzi con un accesso di dimensioni progressivamente maggiori per la rimozione della polvere parzialmente sinterizzata/fusa. Nel primo esempio, a sinistra, è possibile rimuovere pochissima polvere. La polvere verrà rimossa nell'area intorno all'apertura, ma non negli spigoli più remoti del pezzo. L'esempio centrale presenta una situazione migliore, dove l'accesso alla polvere è molto più ampio. Tuttavia, potrebbe rimanere della polvere nelle aree più difficili da raggiungere, situate nella parte posteriore del pezzo. L'ultimo esempio, a destra, rappresenta una soluzione ideale, con un ampio accesso per la rimozione della polvere e la possibilità di eliminarla da entrambi i lati.

È importante aggiungere elementi di progettazione che consentano la rimozione della polvere in eccesso dai pezzi. L'esempio più a destra presenta la soluzione migliore.

Come progettare il reticolo

Tutti i modelli che riceviamo sono costruiti al 100% come strutture piene (a meno che non vi sia il rischio di deformazione), non applichiamo riempimenti prima della costruzione. Chiediamo che qualsiasi struttura reticolare venga modellata nel pezzo prima che questo venga caricato sul nostro sito. Di seguito sono riportate le linee guida per progettare strutture reticolari che non trattengano la materia prima o richiedano supporti inaccessibili.

I due ostacoli principali per un reticolo autoportante sono le lunghezze del ponte e l'angolo rispetto alla piastra di costruzione. Quando si tratta di struttura di supporto, le tecnologie SLS e MJF offrono la massima libertà di progettazione. Il reticolo ideale per queste tecnologie è relativamente aperto in modo che vi sia ampio accesso per eliminare polvere non sinterizzata/non fusa.

Poiché la SLA consente lunghezze maggiori senza richiedere supporti, la maggior parte dei progetti di struttura reticolare sarà autoportante. Se il reticolo deve essere completamente racchiuso, possiamo aggiungere fori di drenaggio al pezzo per la costruzione, quindi chiuderli con lo stesso materiale dopo aver rimosso la resina non polimerizzata dall'interno. Se si desidera optare per questa soluzione, è possibile indicarlo nel campo Istruzioni speciali del preventivo e comunicarci in quali superfici si desidera posizionare i fori da richiudere.

La DMLS è la tecnologia più impegnativa per cui progettare strutture reticolari, in quanto la lunghezza massima di un ponte prima di necessitare supporti è all'incirca 2 mm. La lunghezza dei ponti e gli angoli autoportanti giocano un ruolo molto più importante nell'evitare supporti all'interno di un reticolo.

Linee guida per le strutture autoportanti

|

|

Ponte massimo |

Angolo minimo (gradi) |

Spessore consigliato del componente della struttura reticolare |

|

SLA |

0.300” (7.62mm) |

45 |

0.030 in. (0.76mm) |

|

DMLS |

0.080” (2.03mm) |

45* |

0.030 in. (0.76mm) Alta. Ris 0.050 in. (1.27mm) Ris.normale |

|

SLS and MJF |

n/a |

n/a |

0.125 in. (3.16mm) |

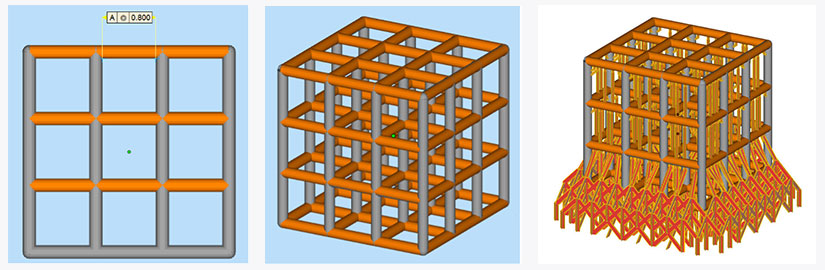

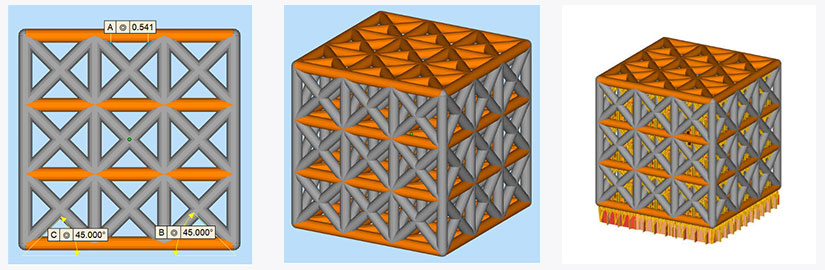

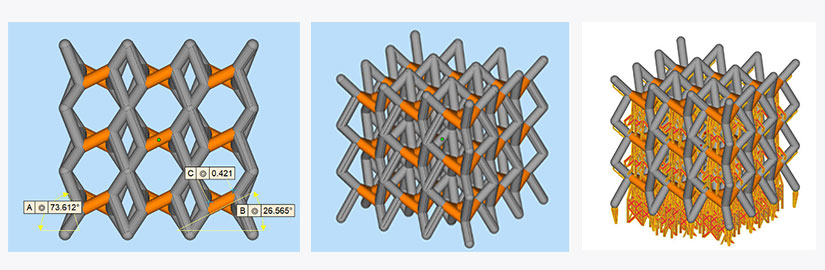

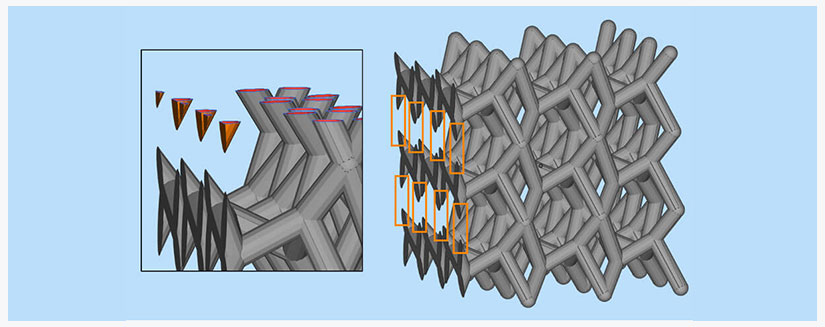

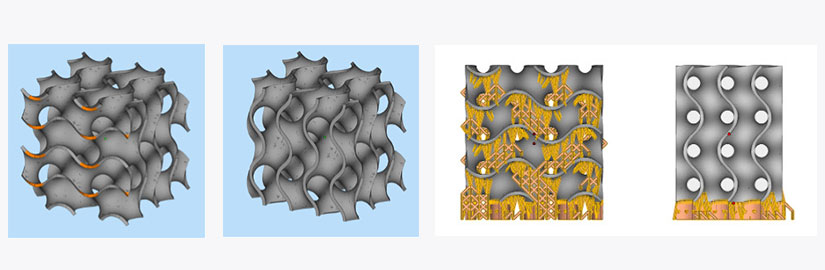

I seguenti sei esempi presentano tipi di reticoli diversi. Ognuno di questi sarebbe autoportante nella SLA in virtù delle lunghezze ridotte del ponte. Tuttavia, solo alcuni esempi sarebbero autoportanti nella DMLS. Continua a leggere per vedere quali reticoli necessitano di supporti nella DMLS e perché. Le parti in arancione indicano le aree che richiedono una struttura di supporto. È importante notare che mentre potremmo essere in grado di rimuovere le strutture di supporto sui bordi esterni di un reticolo, non è possibile rimuoverle al centro del reticolo.

In quali casi la lunghezza del ponte richiede supporti?

In entrambi i casi, le aree evidenziate necessitano di supporto perché la lunghezza del ponte è superiore a 2 mm. I supporti appropriati sono visibili nelle versioni più a destra di ciascun pezzo.

Lavorare con sporgenze e strutture di supporto

Le aree evidenziate necessitano di supporti perché crescono come sporgenze con un angolo inferiore a 45 gradi rispetto alla piastra di costruzione. Questi particolari sono considerati sporgenze, non ponti, perché ogni lato si ricollega al pezzo a un'altezza Z diversa. Gli altri componenti non necessitano di supporti perché crescono ad angolo elevato.

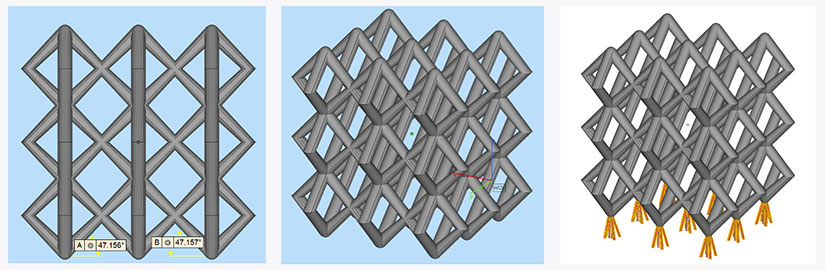

Angoli elevati aiutano a semplificare le strutture reticolari

Gli esempi di reticolo seguenti sono autoportanti perché tutte le strutture crescono con un angolo ≥ 45 gradi.

Garantire che i bordi del reticolo siano robusti

Devono essere presi in considerazione anche i bordi del reticolo perché garantiscono l'integrità del pezzo. Anche un reticolo autoportante può richiedere alcune strutture di supporto dove incontra una sezione piena del pezzo. Il reticolo raffigurato a sinistra è autoportante. Tuttavia, una volta raggiunto il tetto del pezzo, la lunghezza del ponte è eccessiva e queste aree necessitano di supporti.

Un modo per evitare strutture di supporto è rendere piena l'area tra la parte superiore del reticolo e la parete del pezzo, come mostrato in basso a destra. In alternativa, se alcune strutture di supporto sono accettabili, possiamo costruire il pezzo così com'è.

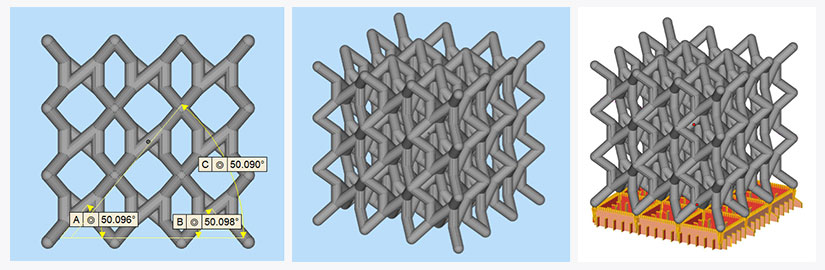

Se la struttura reticolare non termina in una parete, come nell'esempio riportato sopra, il reticolo dovrebbe terminare nel modo più ordinato possibile. Nell'esempio seguente, il lato sinistro del reticolo termina in modo tale che alcune strutture avranno bisogno di supporti. L'immagine a sinistra mostra una sezione trasversale che rappresenta l'aspetto di questo pezzo man mano che cresce. Si noti che sono presenti quattro parti isolate, in arancione, che crescono come elementi a sé stanti, invece di svilupparsi a partire da un particolare esistente. Tutti i particolari che crescono in questo modo richiedono supporti. Le caselle arancioni nell'immagine a destra mostrano dove saranno i supporti su questo pezzo se viene costruito così com'è. Anche se questi supporti saranno accessibili, vi è il rischio che i particolari più sottili del reticolo possano piegarsi o rompersi durante il processo di rimozione del supporto. Idealmente, il reticolo dovrebbe terminare in modo da evitare questi elementi isolati, come con il bordo destro dell'immagine in basso.

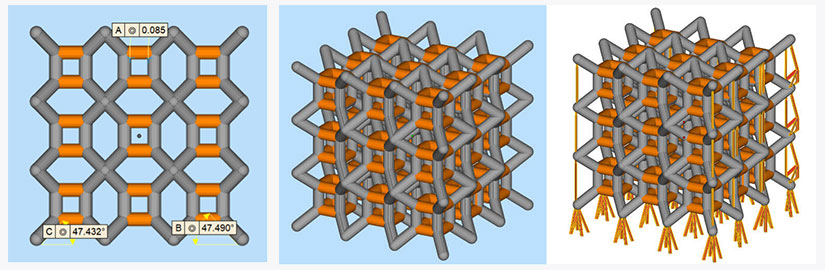

Reticolo giroide

I reticoli giroidi sono più complessi, ma offrono vantaggi unici. Hanno proprietà quasi isotrope e un buon rapporto tra resistenza e densità del reticolo. Ciò significa che l'utilizzo di reticoli giroidi può portare a una riduzione del volume del materiale, dei tempi di costruzione e dei costi. Tuttavia, sono più difficili da implementare senza causare problemi come l'intrappolamento di supporti o polvere.

Tecnologie con strutture di supporto

Per SLA e DMLS, il primo ostacolo è evitare supporti interni. Se visti di lato, i reticoli giroidi si presentano come canali le cui pareti sono tagliate. Per evitare supporti interni all'interno del reticolo, il diametro del canale deve rientrare nei limiti previsti per il diametro dei canali autoportanti.

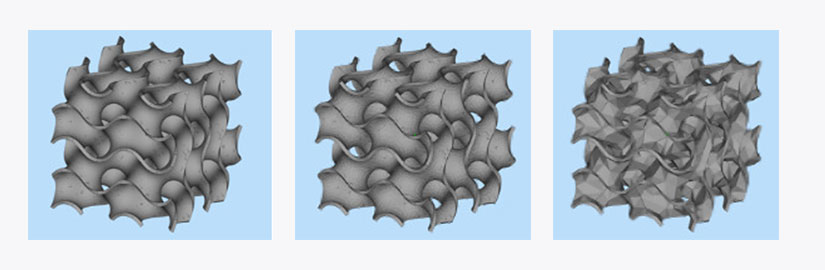

Nel caso di un reticolo giroide, è importante anche la risoluzione del file. Se la risoluzione del file è bassa e sono presenti molte sfaccettature grossolane, potrebbero crearsi artefatti appuntiti che si svilupperanno come elementi isolati e richiederanno l'uso di supporti. Nei primi due esempi che seguono, la risoluzione del file è sufficiente. Tuttavia, nell'ultimo esempio, la risoluzione del file è molto bassa ed è probabile che gli angoli più appuntiti possano far crescere i supporti da qualche parte all'interno del reticolo. Nel caso dei giroidi, la complessità rende difficile esaminare manualmente il file e identificare le aree prive di un supporto e che lo richiedono. Più bassa è la risoluzione del file, maggiore è la possibilità che le aree non supportate causino problemi di costruzione.

|

|

Numero massimo di canali non supportati |

|

SLA |

1.00 in. (25.4mm) |

|

DMLS |

0.236 in. (6.00mm) |

|

SLS and MJF |

n/a |

D'altra parte, se la risoluzione è troppo alta, le dimensioni del file saranno molto grandi, rendendo difficile la preparazione e lo slicing. Pertanto, i reticoli giroidi sono più adatti a pezzi piccoli o a piccole sezioni di pezzi, in modo che le dimensioni del file non superino quelle che il nostro software di preparazione e slicing è in grado di gestire. Consulta questo suggerimento di progettazione per ulteriori informazioni sulla risoluzione dei file STL.

Esempi di strutture giroidi e di come la risoluzione influisce sulla costruzione.

Tecnologie che non richiedono supporti

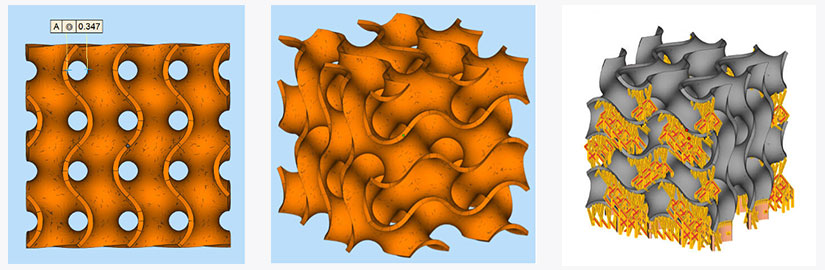

Per le nostre tecnologie che non richiedono supporti, SLS e MJF, il reticolo giroide ideale sarebbe a bassa densità. Poiché per eliminare completamente la polvere è necessaria una visuale su tutte le aree, qualsiasi reticolo giroide rappresenterà una sfida in questo senso e comporterà il rischio che rimanga un po' di polvere. Detto questo, più denso è il reticolo, maggiore è la polvere residua.

Diametro del canale e strutture di supporto

In questo primo esempio, l'intero reticolo richiede supporti per la DMLS perché il diametro del canale è superiore a 6 mm.

Questo reticolo, tuttavia, è autoportante perché il diametro del canale è inferiore a 6 mm.

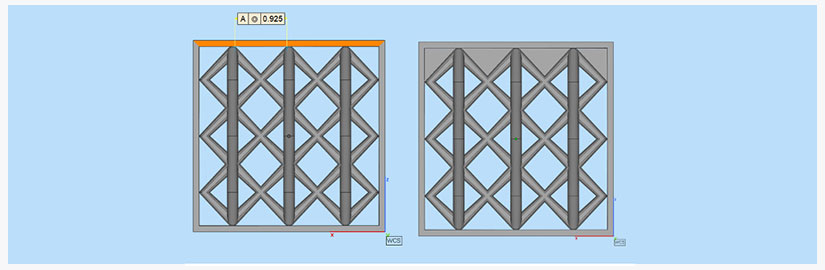

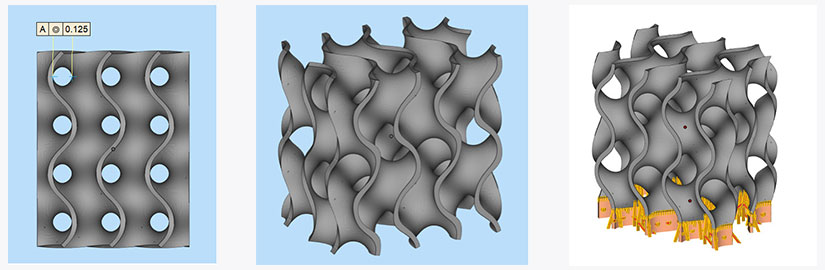

Garantire che i reticoli giroidi terminino correttamente

Come con altri tipi di reticoli, il modo in cui termina il reticolo giroide può determinare o compromettere la riuscita della costruzione. Idealmente, un reticolo giroide dovrebbe essere circondato da pareti piene in modo che, man mano che cresce, non termini in un particolare che richiede strutture di supporto. Nel pezzo in basso a sinistra, il reticolo è circondato da pareti su tutti i quattro lati, il che aiuta a supportarlo. Nel secondo pezzo il reticolo termina senza il supporto di una parete piena. Poiché il reticolo sul secondo pezzo termina con angoli poco profondi, i bordi avranno bisogno di strutture di supporto che potremmo non essere in grado di rimuovere.

Se il reticolo deve terminare senza una parete piena, dovrebbe terminare in modo tale che i bordi siano autoportanti. La prima immagine in basso mostra un lato del reticolo che termina in punti con pareti ad angolo ridotto che richiedono strutture di supporto. Al contrario, il reticolo nella seconda immagine termina con angoli di almeno 45 gradi rispetto alla piastra di costruzione. Il secondo reticolo non richiede supporti e garantisce una costruzione più efficace.

Risorse aggiuntive

Per ulteriore assistenza, puoi avvalerti delle seguenti risorse:

- Prenota un appuntamento con un ingegnere

- Parla con il tuo account manager per richiedere la revisione del progetto

- Invia un'e-mail all'indirizzo customerservice@protolabs.it

- Chiamaci al numero +39 0321 381211