Data, Digital Threads e Industria 4.0

Come software e tecnologia stanno digitalizzando l'industria manifatturiera e i vantaggi che offrono ai leader aziendali

- La nuova frontiera: Industria 4.0

- Un Web di hardware intelligente

- Seguire il Digital Thread

- Convergenza di automazion e software e hardware

- Un 'playbook' in grado di cambiare le regole del gioco

- Abbattere le barriere, far leva sui dati

- Anche General Electric ha adottato questo modo di operare

- La fabbrica del futuro

Dieci anni prima della Rivoluzione americana, al fabbricante di strumenti di Glasgow, James Watt, venne assegnata la riparazione di una macchina a vapore Newcomen. Watt si rese ben presto conto che il disegno poteva essere migliorato aggiungendo una serpentina del condensatore esterna, che ne migliorava notevolmente l'efficienza termica. La macchina a vapore Watt venne presto ampiamente utilizzata nel settore minerario, tessile e in altri settori dell'industria. Nacquero stabilimenti e fabbriche, gli operai si spostarono nelle città e la società agraria mondiale si trasformò gradualmente in una società meccanizzata. Ebbe così inizio la Prima Rivoluzione Industriale.

Tuttavia, la crescita industriale venne presto ostacolata dalla carenza di acciaio a prezzi accessibili. Ancora una volta, una semplice invenzione cambiò tutto: l'introduzione dell'aria compressa in un forno riempito di ghisa liquida. L'inventore inglese, Sir Henry Bessemer, brevettò il suo nuovo processo nel 1856 e iniziò a usarlo per produrre l'acciaio molto più rapidamente e a una frazione del costo degli altri metodi all'epoca disponibili. Il crescente impiego dell'elettricità e lo sviluppo dei metodi di produzione mediante catena di montaggio da parte di Henry Ford durante i primi anni del Novecento sostennero ulteriormente questa seconda fase della rivoluzione industriale, preparando il terreno per la nostra società industriale moderna.

Nel 1958, Jack Kilby, recentemente assunto dalla Texas Instruments e al lavoro durante la chiusura estiva della società, non avendo ancora il diritto di fruire delle ferie, era alla ricerca di un modo per miniaturizzare i componenti elettronici prodotti dal suo datore di lavoro. La sua idea di combinare questi transistor, resistori e condensatori in un unico pezzo di germanio si sarebbe successivamente trasformata nei circuiti integrati che guidano ogni apparecchio, automobile, computer, telefono cellulare e televisione da noi attualmente usati. Le macchine utensili a controllo numerico (CNC) non esisterebbero senza di essi, e neppure i sistemi software che gestiscono i nostri stabilimenti di produzione. Kilby è stato realmente il padre della Terza Rivoluzione Industriale.

La Nuova Frontiera: Industria 4.0

Nel 2007, l'economista tedesco Klaus Schwab disse a un'assemblea del Forum Economico Mondiale, da lui fondato, che il mondo stava entrando nella Quarta Rivoluzione Industriale¹, una che “ha il potenziale per aumentare i livelli di reddito globali e migliorare la qualità della vita dei popoli di tutto il mondo.” Schwab si stava riferendo allo scombussolamento digitale che capovolgerà diversi decenni di crescita nell'elettronica e dell'informatica con livelli ineguagliati di archiviazione dati, intelligenza artificiale, mobile computing, Software come Servizio (SaaS, Software as a Service) e sistemi informatici basati sul Cloud a basso costo. Cosa si cela dietro a tutto ciò? L'Internet delle cose (IoT, Internet of Things), che promette di collegare tutto con dispositivi intelligenti che raccoglieranno dati, prenderanno decisioni e informeranno l'uomo di problemi potenziali.

Ma Schwab ha anche messo in guardia dai pericoli che si presenteranno. Con la continua evoluzione della tecnologia manifatturiera, i mercati del lavoro saranno quasi certamente disturbati. I processi legislativi e le norme governative potranno non adattarsi in modo sufficientemente rapido alla crescita esponenziale dell'innovazione digitale, causando conflitti tra le aziende che abbracceranno questa tecnologia e i responsabili delle politiche, che cercheranno di comprenderla. E qualunque sia l'impatto positivo della imminente rivoluzione, esso solleva questioni di portata ancora maggiore sulla sicurezza nazionale, la privacy personale e persino gli armamenti autonomi e i cyber-attacchi elettronici. Questi diventeranno argomenti sempre più rilevanti man mano che macchine, dispositivi e software inizieranno a pensare e ad agire in modo indipendente. Questa rivoluzione, più di qualsiasi altra, ha il potenziale di cambiare l'industria, è vero, ma può anche modificare il nostro stile di vita.

Due contemporanei di Schwab, Siegfried Dais, Vice presidente del comitato di gestione di Robert Bosch GmbH, e Henning Kagermann, Presidente dell'Accademia tedesca di Scienza e Ingegneria, hanno introdotto per la prima volta il termine Industria 4.0 nel 2011, in occasione della Fiera di Hannover. Due anni dopo, il loro Gruppo di Lavoro su Industria 4.0 presentò delle raccomandazioni² al governo tedesco su come l'industria manifatturiera del paese avrebbe dovuto far leva sull'Internet delle cose e dei servizi per aumentare la competitività nazionale, sostenendo che le fabbriche intelligenti che utilizzano “il networking diretto universale degli oggetti intelligenti attraverso Internet”, qualcosa a cui la maggior parte delle persone fa riferimento come all'Internet Industriale delle Cose, o IoT, sarà la fase successiva della rivoluzione industriale.

Un Web di hardware intelligente

Ma cos'è esattamente l'IoT? Com'è diventata industrializzata, e quando gli oggetti sono diventati intelligenti? Si tratta di domande importanti, e ad alcune di esse il vostro figlio adolescente o il geek informatico nella vostra società potranno rispondere. Fitness tracker (dispositivi per il fitness) indossabili, auto che si guidano da sole, termostati intelligenti non sono che alcuni esempi di dispositivi intelligenti utilizzati ogni giorno che si basano su tecnologie complesse per semplificare la nostra vita.

Alcuni di questi oggetti sono poco più di trovate commerciali, mentre altri sono in grado di cambiare drasticamente il nostro mondo. A livello regionale o nazionale, l'IoT permette ai governi di misurare automaticamente i livelli di inquinamento e i contaminanti presenti nel nostro approvvigionamento idrico, monitorare le specie animali in pericolo e arrestare i cacciatori di frodo, avvisare il pubblico del verificarsi di terremoti, incendi o attacchi terroristici, monitorare l'infrastruttura ovvero ponti e strade, e aumentare notevolmente l'efficienza delle reti elettriche.

Tra i consumatori e le città si colloca il motore che guida tutto: commercio e industria. È qui che entra in campo l'IoT. Talmente grande è il vantaggio potenziale in quest'area che una relazione del 2013 da parte del fornitore di tecnologia di rete globale Cisco³ ha previsto altri $14,4 trilioni di valore (utile netto) per le aziende del settore privato entro il 2022, relativamente a miglioramenti in cinque aspetti dell'attività commerciale: utilizzo degli assi, produttività dei dipendenti, supply chain e logistica, esperienza dei clienti e innovazione. La società ha anche affermato che entro il 2018 ci saranno 21 miliardi di dispositivi collegati in rete, un rialzo di quasi 50 per cento rispetto ai cinque anni precedenti. Stiamo parlando di molti soldi e di molte connessioni.

Seguire il Digital Thread

La Rivoluzione Industriale 4.0 e IoT richiede molto più di gadget intelligenti e macchine utensili "parlanti". Forse l'onda più grande in questo cambiamento nel mare industriale è la “produzione digitale”, un modo relativamente nuovo di condividere i dati all'interno di tutto il ciclo di vita dei prodotti, che porta a costi inferiori, tempi di produzione più brevi e migliore qualità dei pezzi. Aziende come Siemens e PTC sono impegnate nello sviluppo di piattaforme software integrate che collegano tutti gli aspetti della produzione, dalla progettazione iniziale del prodotto alla disposizione dello stabilimento passando per feedback dei clienti dopo la consegna. Questo “filo digitale” elimina i silos di informazioni che per molto tempo hanno ostacolato lo scambio di dati tra diversi sistemi software, unendo ogni aspetto del processo di produzione, compresi gli strumenti di modellazione e visualizzazione 3D, il software per l'analisi di realizzabilità (DFM), la fabbricazione assistita da calcolatore (CAM),

Correttamente integrata, questa "zuppa di alfabeto software" abbraccia il filo continuo delle informazioni che fluiscono dalla concezione di un prodotto, passano attraverso la progettazione, la prototipo azione e la produzione, per tornare alla riprogettazione. Se a questo processo si aggiungono tutti i "fili" ausiliari correlati — approvvigionamento, logistica, magazzino e dati finanziari, solo per citarne alcuni — solitamente gestiti dal Grande Fratello di tutti gli acronimi, l'ERP, ovvero la pianificazione delle risorse aziendali, si viene a completare il ciclo digitale.

Questi sistemi software fanno molto più che semplicemente scambiare dati. Essi eliminano gran parte dell'intervento umano che li gestisce. Questo si chiama automazione (ma qui non parliamo di robot) e rappresenta una gran parte della produzione digitale, se non addirittura il propulsore chiave della stessa. Ciò è esattamente quello che Larry Lukis aveva in mente quando fondò la società di produzione Protolabs nel 1999. All'epoca, Bill Gates era ancora CEO di Microsoft, Google aveva meno di un anno di vita e l'oggetto più simile ad uno smartphone era il Blackberry. Qual era l'obiettivo di Lukis? Produrre pezzi stampati a iniezione ad una frazione del costo e del tempo richiesti dai metodi tradizionali.

All'epoca, non esistevano sistemi software in grado di svolgere un tale compito, per cui Lukis e il suo team svilupparono un software personalizzato appositamente per questo scopo. Lukis sviluppò poi un processo di produzione proprietario adatto a tale software.

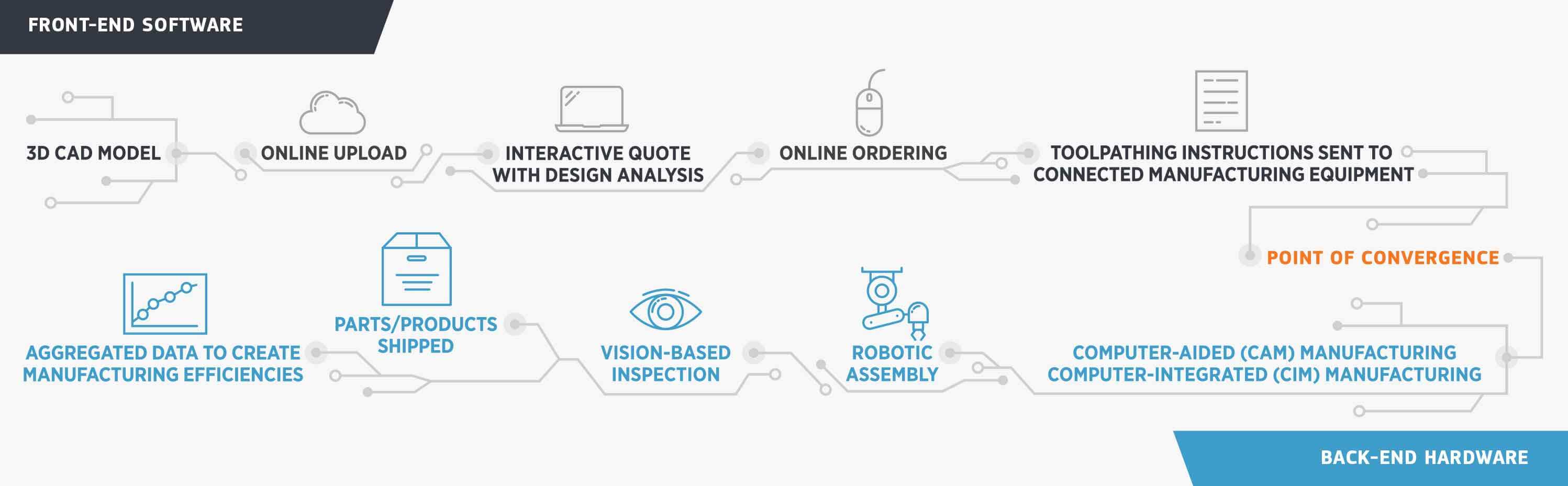

Convergenza di automazione software e hardware

Da allora Protolabs ha adottato quell'idea originale e l'ha fatta propria. All'incirca nello stesso periodo in cui la società lanciò le sue operazioni di lavorazione rapida con macchine CNC, nel 2007, fu deciso di bypassare il sistema aziendale di programmazione basato sull'ERP a favore di uno interno, che teneva in considerazione tutti gli aspetti della produzione digitale. Le informazioni dei sistemi integrati di preventiva azione dei pezzi e di percorso utensili vennero automaticamente condivise con il reparto produzione, dove display video permettevano ai dipendenti di visualizzare informazioni in tempo reale sulle code dei lavori, i requisiti di configurazione, la produzione e i parametri di qualità. Allo stesso modo, le informazioni sullo stato venivano raccolte automaticamente con l'avanzare dei lavori all'interno del processo di produzione, per poi tornare nuovamente ai sistemi MRP e di controllo delle scorte.

Si tratta di un sistema ad anello chiuso, che richiede un minore intervento dell'uomo nel reparto di produzione ma un suo maggiore coinvolgimento davanti al computer. Questo riduce i costi di fabbricazione, aumenta la produzione e fornisce alla direzione dati estremamente importanti che consentono di prendere decisioni intelligenti. Per questo motivo, Protolabs si è trasformata da una piccola startup in una azienda con 1.500 dipendenti in tutto il mondo, con un giro di affari del valore di $264 milioni, specializzata nelle attività rapide di stampaggio, lavorazione a macchina, stampa 3D e di altro tipo, in grado di produrre pezzi in plastica, metallo e gomma siliconica liquida in pochi giorni. Questa è l'essenza della produzione digitale.

Un "playbook" in grado di cambiare le regole del gioco

Larry Lukis non è l'unico a tirare il "filo digitale". Siemens PLM definisce la produzione digitale come un modo per permettere ai tecnici di “creare la definizione completa di un processo di produzione in un ambiente virtuale, comprendente fabbricazione dell'utensileria, linee di montaggio, centri di lavoro, disposizione degli impianti, ergonomia e risorse.” Il risultato che ne consegue è una produzione maggiore, l'eliminazione dei vincoli di fabbricabilità e la capacità, per le aziende di produzione digitale, di prendere decisioni migliori in tempi più brevi. A dimostrazione di ciò, il cliente di Siemens, Waltonen Engineering di Warren, nel Michigan, ha utilizzato tecniche di produzione digitale per ridurre sino al 50% i costi legati alle dimensioni. Il fabbricante di mobili Swerve si è unito a Siemens insieme al suo fornitore di macchine utensili per migliorare l'integrazione tra i suoi sistemi PLM e CAM, ottenendo una crescita dell'attività commerciale e una maggiore capacità di gestire lavori che richiedono tolleranze più rigide. Il gigante aerospaziale Pratt and Whitney ha ammodernato i suoi diversi sistemi di gestione delle configurazioni a favore di una soluzione unificata di gestione dei dati basata su CAD fornita da Siemens, che ha ridotto i costi di sviluppo dei prodotti del 75%.

Questi risultati non sono unici. Secondo la società di consulenze CIM data, la produzione digitale può migliorare del 30 per cento i tempi di commercializzazione, ridurre del 30 per cento le attività di pianificazione dei processi e i costi delle apparecchiature e aumentare del 15 per cento la produzione complessiva. Inoltre, Patrick Michel, Dassault Systèmes, Vice presidente delle soluzioni per l'industria e il marketing DELMIA, afferma: “Le società che utilizzano soluzioni di produzione digitale a livello aziendale lo fanno perché vogliono compiere visite virtuali degli stabilimenti, mitigare i rischi intrinseci alla pianificazione del disegno, identificare come i disegni degli stabilimenti influiranno sui lavoratori che un giorno li occuperanno, ridurre l'esigenza di riprogettare le apparecchiature, utilizzare più efficientemente le risorse ed eliminare i prototipi. La produzione digitale prende un processo lento, manuale, che fa uso intenso delle risorse e lo porta nel XXI secolo.”

Infatti, la velocità della produzione digitale offre ancora altri vantaggi: risparmi in termini di costi nella fase di sviluppo dei prodotti perché cicli sono più brevi; maggiore efficienza e grazie alla produzione su richiesta o a bassi volumi, resa ancora una volta possibile dal processo di digitalizzazione e iterazioni accelerate dei progetti che portano a una maggiore innovazione complessiva per gli sviluppatori, grazie alla velocità del processo iniziale di preventiva azione e analisi.

Il cambiamento fa paura alla maggior parte delle aziende. Interruzioni nella supply chain o nei volumi di produzione possono rappresentare un disastro tanto per i produttori quanto per i consumatori. Pertanto, come si possono apportare cambiamenti di ampia portata alle infrastrutture e ai processi industriali? Potete iniziare ridefinendo le aspettative aziendali. Chiedete al vostro personale di pensare in modo diverso. Collaborate con dipendenti, clienti e persino concorrenti per esaminare la situazione attuale e poi "gettatela dalla finestra". E lavorate in stretta collaborazione con fornitori esperti a livello digitale. Sfruttate le loro tattiche agili e tecniche di produzione guidate dai dati per migliorare la maestria digitale della vostra azienda. E sappiate che il percorso alla produzione digitale è spesso non convenzionale. Come tutti coloro che hanno viaggiato nella frontiera digitale sanno, non esistono regole categoriche. Solo accettando un nuovo modo di operare e accogliendo il cambiamento è possibile reinventare l'attività commerciale.

È talmente grande il potenziale della produzione digitale e dell'IoT di miglioramento dell'economia americana che il Presidente Obama è passato all'azione. Riconoscendo la minaccia della concorrenza straniera e dell'efflusso dei posti di lavoro statunitense a favore di paesi a basso costo di manodopera, ha esortato i leader dell'industria, delle accademie e il governo a individuare modalità per rinvigorire il settore manifatturiero americano. Da tali iniziative è nata la Rete Nazionale per l'Innovazione nella Produzione (NNMI, National Network for Manufacturing Innovation). L'organizzazione ha adottato uno statuto di ampio respiro, che abbraccia lo sviluppo delle tecnologie avanzate quali la fabbricazione additiva, lo sviluppo di materiali leggeri inclusi magnesio e titanio, la fabbricazione di compositi avanzati, le nanotecnologie e molto altro ancora, ma una delle principali aree di focalizzazione è la “creazione di una infrastruttura di fabbricazione intelligente e approcci che integrano sensori a basso costo nei processi di produzione.”

Molte di queste nuove iniziative si fondano sulla fabbricazione additiva o la stampa 3D. Protolabs ha accolto questa tecnologia con uno spettro di capacità di stampa 3D a livello industriale comprendente la stereolitografia (SLA), la sinterizzazione laser selettiva (SLS) e la sinterizzazione laser diretta dei metalli (DMLS), che consentono di creare pezzi in virtualmente qualsiasi forma immaginabile. Come per i processi di produzione più tradizionali di Protolabs, il "filo digitale" è molto vivo e molto vegeto nella nostra azienda. I dati vengono condivisi tra entrambe le estremità del processo di produzione e in qualsiasi punto intermedio, dalla concezione dei prodotti al caricamento del disegno sino alla stampa, passando per la finitura e la consegna. E incorporando tecnologie che sono state tradizionalmente ai poli opposti dell'industria, quella additiva e quella sottrattiva, Protolabs ha notevolmente aumentato la propria flessibilità e offerto nuovi modi per ridurre i costi di produzione e i lead time di consegna, un vantaggio di cui fruiscono le aziende che sviluppano rapidamente nuovi prodotti e li mantengono in portafoglio oltre al loro lancio.

Abbattere le barriere, far leva sui dati

i fabbricanti di apparecchiature sottrattive trarranno vantaggio anche dall'IoT e dai processi di produzione digitale. Nel 2013, il fabbricante di macchine utensili Okuma Corporation inaugurò il suo stabilimento DS1 (Dream Site 1) a Oguchi, in Giappone, nel quale si mostravano le capacità di controllo della produzione e della fabbricazione automatizzata dell'azienda, che non richiedevano la presenza di operatori. Da allora, la produttività è raddoppiata, i tempi di consegna si sono dimezzati e i costi per il consumo elettrico sono calati del 30 per cento. L'anno successivo, il concorrente Mazak annunciò il concetto del suo stabilimento iSMART⁴, l'“integrazione digitale completa” dei suoi 10 stabilimenti di produzione con apparecchiature allo stato dell'arte e pratiche di fabbricazione avanzate. Entrambe le aziende sono posizionate in modo da condividere gran parte di questa tecnologia d'avanguardia con i loro clienti sotto forma di integrazione tra macchine utensili e comunicazioni M2M (da macchina a macchina), che favoriscono una maggiore produttività e qualità dei pezzi in ogni reparto di produzione, anche nel più piccolo.

Gran parte della capacità di comunicare tra queste e altre apparecchiature è sostenuta da uno sviluppo più recente nelle comunicazioni, conosciuto con il nome di MTConnect. Questo protocollo open source sta allo stabilimento di produzione come l'HTML sta ai siti Web. Senza di esso, la condivisione delle informazioni tra le dozzine di fabbricanti di controlli sarebbe molto difficile e l'Internet Industriale delle Cose, ovvero il sottogruppo dell'IoT che si occupa della fabbricazione, incontrerebbe una pesante battuta di arresto.

Un'azienda chi fa leva sulla massiccia quantità di dati messi a disposizione dai reparti di produzione è il provider di comunicazioni industriali MEMEX Inc., partner commerciale di Cisco, Okuma, Mazak e altri. Come fa notare il CEO David McPhail, la multinazionale Accenture, specializzata nelle consulenze al management, stima che gli investimenti in immobilizzazioni nell'IoT e i guadagni che ne conseguirebbero in termini di produttività potrebbero aggiungere $6,1 trilioni al PIL cumulativo degli Stati Uniti entro il 2030. “Si tratta di una cifra enorme, e riteniamo che l'IoT rappresenti nientemeno che la prossima Rivoluzione Industriale.”

Anche General Electric ha adottato questo modo di operare

Un'altra azienda è impegnata a reinventarsi, si tratta di General Electric. Il suo Presidente e CEO, Jeff Immelt, considera l'Internet Industriale come uno sgabello a cinque gambe di iperconnettività, macchine fantastiche, democratizzazione dei dati, algoritmi predittivi per analisi migliori e persone che lavorano sodo utilizzando tuta questa tecnologia. Dato l'impegno di GE verso questi concetti, l'azienda è stata la prima a usare componenti stampati in 3D nei motori di jet, sfidando la comunità dei “produttori” che si avvalgono della fabbricazione additiva per riprogettare uno dei suoi supporti per aerei, e invita frequentemente aziende terze a presentare le loro proposte tecnologiche per valutare tecniche di produzione alternative. Ha anche espresso il proprio parere favorevole al movimento IoT con la sua introduzione di Predix, un “sistema operativo per l'Internet Industriale.”⁵

Nell'ambito del Programma di Alleanza digitale, GE ha aperto la piattaforma di sviluppo Predix agli integratori di sistemi, produttori di macchine, fornitori di telecomunicazioni e virtualmente a chiunque desideri sviluppare soluzioni software sicure da usare in un ambiente industriale.

Una delle parole presenti nell'ultima frase - sicure - è particolarmente importante man mano che i fabbricanti oltrepassano la soglia del digitale. La stragrande maggioranza delle officine meccaniche e delle piccole aziende produttrici oggi non ha neppure uno specialista IT in sede, per non parlare poi di un esperto della sicurezza di rete. Eppure la possibilità che hacker interferiscano con il reparto produzione aumenta sempre più in quanto un maggior numero di officine “è collegato a Internet.” Ecco perché Cisco e altre aziende stanno lavorando su modalità per semplificare l'infrastruttura necessaria per il computing industriale sicuro, così che i proprietari delle officine non debbano più avere preoccupazioni per la sicurezza dei loro nuovi stabilimenti in cui viene utilizzata la Rete.

La fabbrica del futuro

Acciaio, macchine a vapore, catene di montaggio e circuiti integrati: i pilastri delle rivoluzioni precedenti possono essere visti, toccati, annusati. Ma non si può dire lo stesso con l'IIoT e il digital thread, una confluenza virtuali di dati, software e sensori dove diverse reti di tecnologia lavorano insieme per razionalizzare i processi di progettazione e fabbricazione esistenti. Tuttavia, l'IoT e Industria 4.0 hanno in comune con le rivoluzioni industriali precedenti un aspetto importante — la promozione e il miglioramento dell'istituzione moderna più elementare: la fabbrica. Senza produzione, qualsiasi paese riceverà una battuta d'arresto, e spetta ai fabbricanti offrire le capacità migliori e i processi più efficienti sui quali le aziende possono fare leva per realizzare i propri prodotti.

Sources:

cisco.com, dmdii.uilabs.org, ge.com, memex.ca

1. weforum.org/agenda/2016/01/the-fourth-industrial-revolution-what-it-means-and-how-to-respond

3. cisco.com/c/dam/en_us/solutions/industries/docs/gov/everything-for-cities.pdf

4. mazakusa.com/discover2015/ismart-factory/