Il processo di prototipazione

Scegliere il processo migliore per il proprio progetto

La possibilità di ottenere prototipi in tempi brevi per testare l’adattamento e le funzioni dei componenti può essere utile per lanciare i propri prodotti sul mercato prima della concorrenza. Inoltre, i risultati dei test e delle analisi mettono in evidenza le modifiche da apportare al progetto, ai materiali, alle dimensioni, alla forma, all’assemblaggio, al colore, alla realizzabilità del prodotto e alla resistenza.

Oggi i team di progettazione possono scegliere tra un’ampia gamma di processi di prototipazione. Alcuni di questi processi utilizzano metodi di produzione tradizionali, ma in un periodo relativamente breve sono emerse nuove tecnologie, già sottoposte a miglioramenti. Oggi esistono decine di modi per realizzare un prototipo e di fronte ai continui progressi di questo settore i progettisti si trovano costantemente a dover stabilire quali sono i processi migliori o le tecnologie più indicate per le loro applicazioni.

Lo scopo di questo White Paper è esplorare i pro e i contro dei principali processi di prototipazione che sono disponibili per i progettisti di oggi. In questo documento si descrivono in dettaglio i diversi processi, analizzando le proprietà dei materiali dei pezzi prodotti con i differenti metodi. Vengono inoltre illustrati, tramite un utile diagramma decisionale, gli aspetti principali che i progettisti devono considerare prima di scegliere il processo di prototipazione. L’obiettivo di questo documento è quindi aiutarvi a selezionare il processo di prototipazione più adatto per lo sviluppo del vostro prodotto.

Tabella di confronto tra i diversi processi di prototipazione

| Processo | Descrizione | Resistenza | Finitura | Esempi di Materiali | |

|---|---|---|---|---|---|

| SL | Stereolitografia | Fotopolimerizzazione a luce laser | 2,500 - 10,000 (psi) 17.2 - 68.9 (mpa) | Strati additive in genere di 0.051 - 0.152 (mm) | Fotopolimeri di tipo termoplastico |

| SLS | Sinterizzazione laser selettiva | Sinterizzazione laser di polveri | 5,300 - 11,300 (psi) 36.5 - 77.9 (mpa) | Strati additive in genere di 0.102 (mm) | Nylon, Metalli |

| DMLS | Sinterizzazione laser diretta dei mettalli | Polvere metallica sinterizzata | 37,700 - 190,000 (psi) | Altezza strati in genere di 0.020 - 0.030 (mm) | Acciaio Inossidabile, Acciaio Maraging, Titanio e Alluminio |

| FDM | Modellazione a deposizione fusa | Estrusioni fuse | 5,200 - 9,800 (psi) 35.9 - 67.6 (mpa) | Strati additive in genere di 0.127 - 0.330 (mm) | ABS, PC, PC/ABS, PPSU |

| 3DP | Stampa 3DP (BJET) | Stampa a getto di leganti liquidi su polveri | Bassa | Strati additive in genere di 0.089 - 0.203 (mm) | Legante liquido / polvere a base di gesso |

| PJET | Poly-Jet | Stampa a getto di fotopolimeri UV | 7,200 - 8,750 (psi) (psi) 49.6 - 60.3 (mpa) | Strati additive in genere di 0.015 -0 .030 (mm) | Fotopolimeri a base acrilica, Fotopolimeri elastomerici |

| CNC | Lavorazione a Controllo Numerico computerizzato | Fresatura tramite fresatrici CNC | 3,000 - 20,000 (psi) 20.7 - 137.9 (mpa) | Superficie fresata con tecnica sottrattiva (liscia) | Maggior parte dei materiali termoplastici comuni e industriali/allumino |

| IM | Stampaggio a iniezione | Stampaggio a iniezione con utensileria in alluminio | 3,100 - 20,000 (psi) 21.4 - 137.9 (mpa) | Superficie liscia (o stampata con altra goffratura) | Maggior parte dei materiali termoplastici comuni e industriali |

| SL | Stereolitografia |

|---|---|

|

La steriolitografia è un processo di produzione aditivo; il pezzo viene realizzato all’interno di una vasca contente una resina sensibile alle radiazioni UV. Con un laser computerizzato si polimerizza il prodotto costruendolo sezione dopo sezione sulla superfice della resina liquida. Il processo viene ripetuto fino a completamento del particolare, facendo aderire ogni nuovo strato polimerizzato allo strato sottostante. La stereolitografia è stata la prima tecnica di “prototipazione rapida”. Pro

Per modelli concettuali o modelli da usare come matrici per altri metodi di prototipazione, la stereolitografia è in grado di produrre pezzi con geometrie complesse ed eccelenti finiture di superficie rispetto ad altri processi additivi. I costi sono molto competitivi e la tecnologia è disponibile da numerosi fornitori. ControI prototipi sono molto più delicati rispetto a quelli realizzati con resine industriali, perciò solitamente i pezzi realizzati con il metodo della stereolitagrafia non sono indicati per l’esecuzione di collaudi funzionali. Inoltre, poichè la resina polimerizza con luce UV, l'esposizione ai raggi solari fa proseguire il processo di polimerizzarione della resina e con il passare del tempo i pezzi diventano fragili. La stereolitografia è utile per produrre pezzi con geometrie complesse, ma non può fornire informazioni sulla realizzabilità finale del progetto. I polimeri liquidi possono presentare un’elevata tossicità. |

| SLS | Sinterizzazione laser selettiva |

|---|---|

|

Il processo di SLS si basa sull’utilizzo del laser, che sinterizza (fonde) il materiale in polvere strato per strato, dal basso verso l’alto. I pezzi realizzati con sinterizzazione laser selettiva possono essere precisi e avere una durata maggiore rispetto ai pezzi realizzati con stereolitografia, ma la finitura è abbastanza scadente, granulosa o sabbiosa al tatto. Tra le particelle fuse si produce una resistenza ridotta, perciò i pezzi risultano più delicati anche rispetto a quelli lavorati con macchine o stampati utilizzando lo stesso tipo di resina. Inoltre, il numero di resine disponibili in polvere (la forma indicata per il metodo di sinterizzazione laser selettiva) è molto scarso. Pro

I pezzi realizzati con la tecnica di sinterizzazione laser selettiva sono piu presisi e dimonstrano una durata maggiore rispetto ai pezzi realizzati con stereolitografia. Il processo permette di produrre pezzi con geometrie complesse. ControI pezzi hanno una superficie granulosa o sabbiosa e solitamente non sono indicate per attitivà di collaudo funzionale a causa delle proprieà meccaniche ridotte. La sinterizzazione laser selettiva è utile per produrre pezzi con geometrie complesse, ma non può fornire informazioni sulla realizzabilità finale del progetto. |

| DMLS | Sinterizzazione laser diretta dei metalli |

|---|---|

|

La sinterizzazione diretta dei metalli è un processo additivo che permette di produrre prototipi o pezzi di serie in metallo. La DMLS utilizza un laser che disegna sezione dopo sezione, sopra un letto di finissima polvere metallica, il pezzo da realizzare. Il raggio laser determina la solidificazione della polvere (sinterizzazione), quindi, tramite un apposito sistema a lama, la macchina deposita un nuovo strato di polvere e, processando strato dopo strato, completa il ciclo di produzione. Pro

La DMLS produce pezzi con una densità relativa del 97% se comparata con la densità dello stesso materiale generato con tecnologia tradizionale. Sono disponibili molti materiali e si possono produrre prototipi funzionali. Essendo generati strato dopo strato, i pezzi fatti con la DMLS possono contenere caratteristiche geometriche che risulterebbero impossibili da creare con tecnologie tradizionali. Contro Il costo dei pezzi generati con la DMLS non permette ancora di approcciare un aproduzione di pezzi in serie. A causa del materiale di base usato per formare il pezzo, che è una finissima polvere, le superficie esterna del pezzo risulta avere una discreta ruvidità. |

| FDM | Modellazione a deposizione fusa |

|---|---|

|

Il processo di modellazione a deposizione fusa realizza i pezzi dal basso verso l’alto con l’uso di una testina di stampa computerizzata. La materia prima del processo è un filamento di resina estrusa, che la macchina rifonde in maniera selettiva e deposita sullo strato precedente per ciascuna sezione del pezzo desiderato. Il processo di FDM produce pezzi in ABS o PC, che sono quindi più resistenti rispetto ai pezzi realizzati con altri processi additive. Può capitare, però, di ottenere pezzi porosi, con effetti evidenti di scalinatura o sgranatura sulla superficie esterna, in particolare in corrispondenza delle giunzioni tra gli strati. Inoltre, con questo processo può essere difficile raggiungere tolleranze strette. Pro

I pezzi realizzati con il processo di FDM sono abbastanza resistenti e sono indicati per alcuni tipi di collaudo funzionale. Il processo è in grado di produrre pezzi con geometri complesse. ControI pezzi hanno una finitura di superficie scadente, con un effetto pronunciato di sgranatrura. Rispetto alla SL e alla SLS, questo processo additivo dimostra anche tempi di realizzazione più lunghi. Il metodo di FDM è utile per produrre pezzi con geometrie complesse, ma non può fornire informazioni sulla realizzabilità finale del progetto. |

| 3DP | Stampa 3DP (BJET) |

|---|---|

|

Il metodo di stampa 3DP funziona come una stampante a getto. Le testine si muovono sopra un letto di polvere rilasciando delle micro gocce di liquido che permetteranno la solidificazione della polvere solamente nelle zone prescelte. Il processo è ripetuto trato dopo strato fino al completamento del pezzo da produrre. A fine ciclo il pezzo è estratto dalla camera di processo quindi la polvere viene rimossa per rivelare il pezzo finito. Pro

La stampa 3DP è il processo additivo o con i minori tempi di realizzazione ed è anche una delle alternative più economiche per la realizzazione di prototipi. I modelli colorati possono fornire maggiori informazioni e avere un aspetto più piacevole. Il materiale è gesso atossico, poco costoso e di facile reperibilità. Il processo è in grado di produrre pezzi con geometrie complesse. ControI pezzi sono ruvidi e poco resistenti e la scelta dei materiali non è ampia. Il metodo di stampa 3DP è utile per produrre pezzi con geometrie complesse, ma non può fornire informazioni sulla realizzabilità finale del progetto. |

| PJET | Poly-Jet |

|---|---|

|

La tecnica Poly-Jet impiega testine a getto d’inchiostro per depositare materiali (sia costruttivi che gel di supporto) che polimerizzano con luce UV su strati ad alta risoluzione. I materiali sono depositati in strati sottilissimi su un vassoio,uno dopo l'altro, fino al completamento del pezzo. Ogni strato di fotopolimero viene polimerizzato con luce UV subito dopo essere stato depositato. Il materiale di supporto (simile al gel), realizzato specificamente per sostenere geometrie complesse, viene facilmente rimosso manualmente e con un getto d’acqua. Questo metodo ha gli stessi svantaggi della stereolitografia, ma può dare una finitura di superficie anche migliore. Pro

Questo processo produce buone finiture di superficie e rappresenta un buon processo additivo. Esso rappresenta una delle tecniche additive più indicate per pezzi complessi con sottosquadri ed è particolarmente indicato in caso di geometrie particolarmente complesse. ControI pezzi realizzati con la tecnica PJET hanno poca resistenza (rispetto ai pezzi realizzati con stereolitografia). Il metodo PJET è utile per produrre pezzi con geometri complesse, ma non può fornire informazioni sulla realizzabilità finale del progetto. |

| CNC Machining | Lavorazione con CNC (controllo numerico computerizzato) |

|---|---|

|

Questo metodo consiste nel fissare un blocco di materiale plastico o metallico sulla fresatrice CNC, quindi è lavorato per poterne ricavare il pezzo finale. La resistenza e la finitura di superficie ottenute sono superiori a quelle di qualsiasi processo additivo. Sono presenti inoltre tutte le proprietà omogenee della plastica perchè i pezzi sono realizzati da blocchi solidi di resina realizzati appositamente per questo genere di lavorazione, a differenza dei processi additivi, che utilizzano materiali simili alla plastica ma realizzano i pezzi a strati sovrapposti. L’ampia scelta di materiali consente di realizzare i pezzi con tutte le proprietà del materiale prescelto, come resistenza alla trazione, resistenza agli urti, temperature di inflessione per calore, resistenza chimica e biocompatibilità. Le buone tolleranze rendono i pezzi indicati test funzionali e di montaggio. I protitipi possono essere consegnati al cliente in pochi giorni, come per i processi additivi. Il processo rimuove il materiale anzichè aggiungerlo, perciò a volte può essere difficile fresare i sottosquadri. Inoltre, la fresatura tende a essere più costosa rispetto ai processi additivi. Pro I pezzi lavorati di macchina hanno una piena resistenza meccanica in quanto utilizzano dei veri polimeri tecnici e metalli ControLa lavorazione con macchine CNC può comportare alcune limitazioni geometriche rispetto ai processi additivi, inoltre tipicamente comporta dei costi maggiori, associati alle maggiori risorse necessarie per poterli produrre

|

| IM | Stampaggio a iniezione |

|---|---|

|

Lo stampaggio a iniezione è eseguito iniettando resine termoplastiche in uno stampo, con lo stesso metodo dello stampaggio a iniezione per la produzione. Ciò che rende “rapido” il processo è la tecnologia utilizzata per produrre lo stampo, che spesso è realizzato in alluminio, invece dell’acciaio tradizionale usato negli stampi per la produzione. I pezzi stampati sono più resistenti e possono presentare finiture eccellenti. Questo metodo rappresenta anche il processo di produzione standard per pezzi in plastica, perciò, quando la situazione lo permette, è preferibile realizzare i prototipi con lo stesso processo. È possibile utilizzare quasi tutte le resine industriali, perciò i progettisti non sono limitati dalle restrizioni di materiale del processo di prototipazione. Pro

I pezzi stampati sono realizzati con una vasta scelta di resine industriali, hanno un’eccellente finitura di superficie e forniscono ottime informazioni sulla realizzabilità durante la fase di produzione. ControI costi iniziali sono maggiori per via dei costi di utensileria. |

Scelta del processo

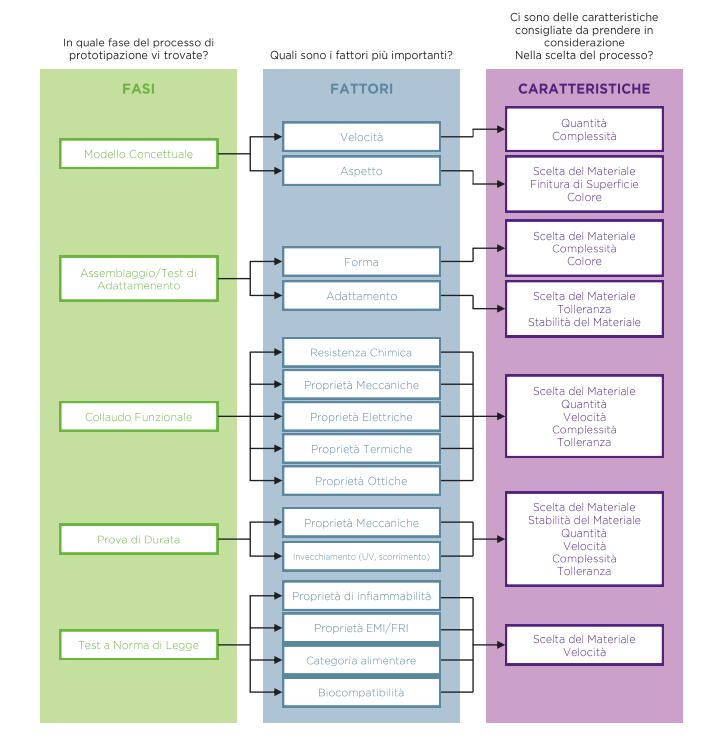

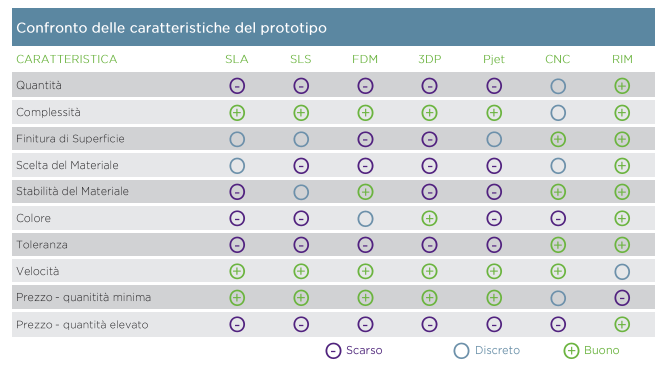

Utilizzate gli strumenti presentati in questa sezione per stabilire il processo più adatto al vostro progetto

Fase 1:

Partite dal diagramma decisionale in basso per restringere i fattori più importanti sulla base della fase del processo di prototipazione in cui vi trovate, facendo riferimento se necessario alle definizioni a pagina 8.

Fase 2:

Sulla base delle caratteristiche consigliate per i fattori più importanti definiti nella fase 1, determinate il processo più adeguato per il vostro progetto confrontando i processi per mezzo della matrice a pagina 8.

Definizioni

Le definizioni possono variare da azienda ad azienda, ma è possibile utilizzare le spiegazioni fornite di seguito come punto di partenza.

Modello Concettuale – Modello fisico rudimentale realizzato per dimostrare un’idea. I modelli concettuali permettono di illustrare I’idea a coloro che ricoprono ruoli e funzioni differenti, stimolano la riflessione e la discussione e aiutano a stabilire se accogliere o rifiutare il progetto.

Caratteristiche importanti della prototipazione:

Velocità – tempo di realizzazione per trasformare un file in un prototipo fisico.

Aspetto – caratteristiche visive è colore, superficie, dimensione, forma, ecc.

Assemblaggio– Realizzazione di tutte o alcune parti di un assemblaggio, composizione di queste parti e verifica dell'assemblabilità. A livello generale, questa fase verifica la presenza di eventuali errori di progettazione (ad esempio, se sono state posizione de linguette con spaziatura di 50mm e le scanalature corrispondenti, invece, con spaziatura di 25mm). A livello particolare, è una questione di tolleranze e differenze dimensionali minime. I test che esaminano le tolleranze devono naturalmente utilizzare il processo di realizzazione effettivo o un processo con tolleranze simili.

Caratteristiche importanti della prototipazione:

Forma – la forma del pezzo – caratteristiche e dimensione.

Assemblabilità – in che modo il pezzo si combina con gli altri pezzi.

Test funzionale – Verifica del funzionamento di un pezzo o di un assemblaggio quando questo è sottoposto a sollecitazioni che rappresentano ciò che avviene nell’applicazione reale.

Catteristiche importante della prototipazione:

Resistenza chimica – resistenza a sostanze chimiche come acidi, basi, idrocarburi, combustibili, ecc..

Proprietà meccaniche – resistenza meccanica del pezzo alla trazione, alla compressione, alla flessione, agli urti, agli strappi, ecc..

Proprietà elettriche – interazione tra il pezzo e i campi elettrici. Può comprendere: costante dielettrica, rigidità dielettrica, fattore di dissipazione, resistività di superficie e di volume, decadimento static, ecc..

Proprietà termiche – cambiamenti delle proprietà meccaniche che si verificano in seguito a cambiamenti delle proprietà meccaniche che si verificano in seguito a cambiamenti di temperature di inflessione per calore, la temperature di rammollimento Vicat, ecc..

Proprietà ottiche – capacità di trasmettere luce. Può comprendere l’indice di rifrazione, la trasmittanza e l’opacità.

Prova di durata – verifica delle proprietà che possono cambiare nel tempo e che sono importanti per mantenere la funzione del prodotto per tutta la sua durata prevista. Le prove di durata sottopongono spesso il prodotto a condizioni estreme (ad esempio, di temperature, umidatà, voltaggio, raggi UV, ecc.) per verificare su un arco minore di tempo in che mod oil prodotto reagirà durante la sua durata prevista.

Caratteristiche importanti della prototipazione:

Proprietà meccaniche – resistenza alla fatica – capacità di sopportare numeri elevate di cicli di carico a vari levellli di sforzo.

Proprietà di invecchiamento (UV, scorrimento) – capacità di resistere all’esposizione a raggi ultravioletti con un livello accettabile di degradazione: capacità di sopportare applicazioni estese di forze sul pezzo con livelli accettabili di deflessione permanente.

Test a norma de legge – Verifiche imposte da un ente di regolamentazione, organizzazione normativa o agenzia particolare per accertare che i pezzi siano adeguati a un determinate uso (ad esempio impieghi medici, alimentario o di consume). Alcuni esempi sono: Underwriters Laboratory (UL), Canadian Standards Association (CSA), Food and Drug Agency statunitense (FDA), Federal Communications Commission statunitense (FCC), I’Organizzazione internazionale per la normazione (ISO) e la Commissione europea (CE).

Caratteristiche importanti della prototipazione:

Proprietà di infiammabilità – resistenza di una resina o di un pezzo alla combustione in presenza di fiamme. Proprietà EMI/RFI è capacità di una resina, di un pezzo o di un assemblaggio di schermare o blocccare le interferenze elettromagnetiche o le interferenze radio.

Categoria alimentare – autorizzazione all’uso di una resina o di un pezzo in applicazioni in cui entreranno in contatto con alimenti durante la loro preparazione, somministrazione o il loro consume.

Biocompatibilità – capacità della resina o di un pezzo di entrare in contatto con esseri umani o animali, all’interno o all’esterno dell’organismo, senza provocare effetti avversi indesiderati (ad esempio, irritazioni, interazioni con il sangue, tossicità, ecc.). La biocompatibilità rappresenta una caratteristica importante per gli strumenti chirurgici e per molti presidi medici.

Riepilogo

I modelli di prototipi aiutano i team di progettazione a prendere decisioni più consapevoli grazie alle informazioni preziose ottenute con l’osservazione delle prestazioni e delle reazioni dei prototipi. Quanti più dati è possible raccogliere in questa fase del ciclo di sviluppo del prodotto, tanto più facile sarà, in un secondo momento, evitare problemi legati al prodotto o alla produzione. Una strategia di prototipazione ragionata aumenta le possibilità di immettere il prodotto sul mercato nei tempi desiderati, agevolando la sua approvazione, l’affidabilità del funzionamento e la redditività.

Qual è il metodo migliore per la realizzazione di un prototipo? Con questa pubblicazione avrete appreso che la risposta a questa domanda dipende dalla fase del processo e da cosa volete ottenere. All'inizio del processo di progettazione, quando le idee si muovono in libertà, i modelli concettuali sono molto utili. Man mano che si avanza nelle fasi di un progetto, diventa sempre più essenziale avere a disposizione un prototipo che abbia dimensioni, finitura, colore, forma, resistenza, durabilità e caratteristiche materiali identiche a quelle del prodotto finale desiderato. Perciò usare il giusto processo di prototipazione è molto importante. Per omologare quanto più efficacemente possibile il proprio progetto, è bene non perdere di vista questi tre elementi fondamentali: funzionalità, realizzabilità e fattibilità produttiva.

Se il prototipo rappresenta fedelmente le caratteristiche del prodotto finale, è per definizione funzionale. I requesti comprendono spesso aspetti quali le proprietà del materiale (ad esempio, resistenza alle fiamme), precisione dimensionale per l’adattamento con pezzi combacianti e finitura di superficie per l’aspetto estetico.

Se il progetto del prototipo può essere prodotto in maniera ripetuta ed economica soddisfacendo i requisti del prodotto finale, è per definizione realizzabile. Questi requisiti comprendono la capacità di mantenere la funzionalità del progetto come descritto sopra, tenere il costo per pezzo/parte sotto i livelli richesti e rispettare le tempistiche di produzione.

Non importa quanto sia grande un progetto. Se non può essere realizzato, non andrà da nessuna parte. Assicuratevi che il vostro processo di prototipazione tenga conto di questo aspetto.

Infine, anche se il progetto di un prototipo è funzionale e realizzabile, non è detto che qualcuno vorrà usare il prodotto finale. I prototipi sono il solo modo per verificare realmente la fattibilità del progetto in tal senso. Se il progetto supera anche le sfide poste dale prove di mercato (ad esempio, presentazione in fiere, test di usabilità) e dai test a norma di legge (ad esempio, I test europei per i presidi medici), sarete sulla buona strada per lanciare con successo il vostro prodotto.