Progettare pensando allo stampaggio a iniezione

Sottosquadri e fori di passaggio

Uno sguardo laterale sullo stampaggio a iniezione

Nelle casette del MonopolyTM non ci sono né porte né finestre. Forse le minuscole persone che ci vivono non passano molto tempo fuori, o magari hanno scoperto il teletrasporto. Ma è più probabile che queste costruzioni siano fatte così perché è facile realizzare una casetta senza porte né finestre con uno stampo semplice a due parti.

Ma nel mondo reale (che è anche il mondo dei pezzi in plastica), la vita è un po’ più complicata. Nelle case ci sono le porte e i pezzi presentano rientranze, fori di passaggio e altre caratteristiche che non sono orientate in linea retta verso l’alto o verso il basso e che in uno stampo a due parti potrebbero comportarsi da sottosquadri. I progettisti che si avvalgono dello stampaggio a iniezione possono ovviare a queste difficoltà ricorrendo a diversi metodi, come le camme di azionamento laterale, le chiusure scorrevoli, i pick-out e gli estrattori, che vengono trattati di seguito in questo volume.

Camme di azionamento laterale

Il metodo più logico per gestire i sottosquadri è l’uso delle camme di azionamento laterale, elementi dello stampo che agiscono dall’esterno del pezzo, muovendosi perpendicolarmente rispetto alla direzione di apertura dello stampo. Questi elementi producono caratteristiche rivolte verso i lati in uno stampo chiuso e si ritirano automaticamente al momento dell’apertura. In questo modo, il Lato A dello stampo si allontana e il pezzo viene estratto dal Lato B. Nella Figura 1, la porta è realizzata con una camma di azionamento laterale, che si fissa sul nucleo del Lato B durante il riempimento dello stampo e poi si ritira per agevolare l’estrazione. Con una tecnica analoga, è possibile realizzare rientranze non di passaggio che, altrimenti, potrebbero comportarsi da sottosquadri.

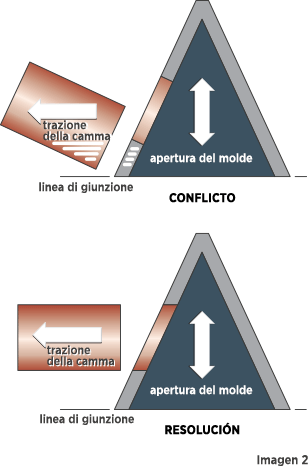

Malgrado la relativa semplicità degli azionamenti laterali, quando si utilizza questa soluzione è bene tenere conto di un paio di aspetti. Per prima cosa, gli azionamenti laterali devono muoversi perpendicolarmente rispetto alla direzione di apertura dello stampo. Ciò non sarebbe complicato se le pareti del pezzo non dovessero essere angolate e fossero sempre progettate verticalmente. Le pareti, però, non sempre hanno una pendenza così comoda, perciò si deve fare in modo che gli azionamenti laterali agiscano (e siano essi stessi angolati) perpendicolarmente rispetto alla direzione di apertura dello stampo e non necessariamente rispetto alle superfici su cui si trovano.

Immaginiamo che, anziché un abbaino, la finestra della Figura 1 sia un lucernario (vedi Figura 2). Se la finestra fosse perpendicolare rispetto all’inclinazione del tetto, resterebbe parzialmente intrappolata una volta avviato il movimento laterale di apertura delle camme. Per fortuna, la maggior parte dei programmi CAD consente di definire la faccia o il piano rispetto al quale una caratteristica deve essere orientata e angolata. In questo caso, per realizzare il lucernario l’inclinazione deve essere semplicemente perpendicolare al piano della linea di giunzione, e non a quello del tetto.

In genere, le camme sono usate per produrre caratteristiche di piccole dimensioni, ma possono essere utili anche per realizzare porzioni più grandi di un pezzo. Nel pezzo illustrato nella Figura 3, la parte superiore e quella inferiore sono formate dai semistampi A e B e la circonferenza completa è realizzata interamente con due camme.

Chiusure scorrevoli

In alcuni casi, è possibile evitare i costi e la complessità degli azionamenti laterali utilizzando stampi semplici a due parti e collocandovi strategicamente delle chiusure scorrevoli (aree in cui, all’apertura dello stampo, le facce dei semistampi A e B si muovono parallelamente tra loro). Se si elimina la soglia alla base della porta della casetta della Figura 1, come illustrato nella Figura 4, le caratteristiche possono essere prodotte sfruttando unicamente l’interazione dei semistampi A e B.

Quando lo stampo si chiude, un cuscinetto a forma di porta (che sporge dal semistampo B) si fissa sulla parete del semistampo A. Non essendoci soglie alla base della porta, quando lo stampo viene aperto il cuscinetto non resta intrappolato e può uscire indisturbato attraverso la base della caratteristica.

A differenza della porta realizzata con l’azionamento laterale, che è angolata verso l’esterno della casetta, la porta formata dal semistampo B è angolata verso la base della costruzione, in modo da agevolare l’espulsione del pezzo. Analogamente, anche la chiusura scorrevole (l’area del semistampo B dove il cuscinetto che forma la porta incontra la parte interna del semistampo A) deve essere angolata, di almeno 3°. Questo aspetto è importante per due ragioni. La prima è garantire una chiusura ermetica quando lo stampo viene serrato per avviare l’iniezione. La seconda ragione è evitare l’usura delle superfici dello stampo al momento dell’apertura. L’usura delle chiusure può provocare perdite di resina tra le facce dello stampo, con la conseguente formazione di “bave”, difetti antiestetici che possono compromettere la funzione del pezzo.

Le chiusure scorrevoli possono essere utilizzate per produrre diverse altre caratteristiche utili. Una è la grappa, come quella illustrata nella Figura 5. Il gancio all’estremità della grappa è progettato specificatamente, per sua stessa natura, per agganciare, perciò di norma l’area sottostante è un sottosquadro. Creare un foro nel “pavimento” alla base del gancio permette di ottenere lo stesso risultato prodotto rimuovendo la soglia alla base della porta nell’esempio precedente. In questo caso, il cuscinetto rettangolare di un semistampo può estendersi fino al pavimento per creare la base del gancio e la faccia incassata della grappa, chiudendosi sulle pareti dell’altro semistampo e producendo così il resto della grappa.

Un’altra caratteristica utile che può essere realizzata per mezzo delle chiusure è un foro di passaggio perpendicolare alla direzione di apertura dello stampo (vedi Figura 6.)

Rimuovendo sezioni alternate della parete del foro, si riesce a fare in modo che ogni semistampo formi, alternatamente, le superficie interne ed esterne del canale. I due semistampi si incontrano in più punti sulla lunghezza del foro di passaggio e devono essere angolati in ciascuno di questi punti. Questa tecnica è dimostrata nel Design Cube di Protolabs, che può essere ordinato collegandosi alla pagina esplorare.protolabs.com/design-cube/.

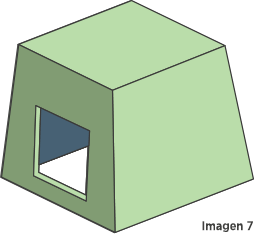

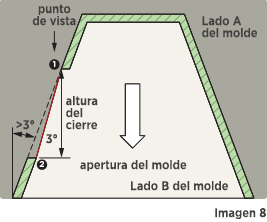

Abbiamo mostrato che, eliminando una “soglia”, è possibile fare a meno degli azionamenti laterali, ma vi sono anche casi in cui un foro di passaggio completamente racchiuso (ad esempio, una finestra) può essere prodotto usando le chiusure scorrevoli. Questo elemento si ottiene sfruttando il vantaggio di un angolo di spoglia, su una parete, più grande del normale, per cui ogni semistampo forma una parte di finestra. La finestra nella Figura 7 è creata applicando le chiusure scorrevoli illustrate nella Figura 8. In questo caso, la chiusura tra i due semistampi si trova a un certo angolo rispetto alla finestra. Il margine superiore della finestra è formato dal semistampo B, mentre il margine inferiore è formato dal semistampo A. I due semistampi devono avere un angolo di spoglia di almeno 3° nel punto in cui si chiudono (chiusure scorrevoli), perciò la parete del pezzo deve avere un angolo di spoglia maggiore di 3°. Il valore aggiuntivo di angolo di spoglia da applicare alla parete dipende dalla geometria del pezzo.

Come si fa a calcolarlo? Rispondendo alle seguenti domande (vedi Figura 8).

1. Se si guarda la chiusura dal basso verso l’alto, il margine 1 e il margine 2 sono entrambi chiaramente visibili? Se il margine 2 è nascosto dal margine 1, le chiusure scorrevoli non possono essere utilizzate.

2. L’angolo tra il margine 1 e il margine 2 è di almeno 3°?

Pick-out (Inserti Manuali Temporanei)

Nel processo di Protolabs, le camme non possono essere usate per formare sottosquadri su superfici non esterne. In molti casi, tuttavia, se si vogliono realizzare sottosquadri su superfici interne è possibile utilizzare i cosiddetti “pick-out”, inserti che si trovano nello stampo al momento dell’iniezione della resina e che poi vengono espulsi con il pezzo e rimossi da questo, lasciando come risultato un sottosquadro. La Figura 9 mostra due pick-out e le caratteristiche che hanno formato. I pick-out riempiono il sottosquadro e diventano, temporaneamente, un elemento del pezzo, eliminando eventuali problemi di espulsione.

Svolgono una funzione analoga a quella delle camme di azionamento laterale, ma si differenziano da queste per diversi aspetti. Innanzitutto, hanno un funzionamento inverso rispetto agli azionamenti laterali. Invece di ritirarsi dopo l’espulsione, i pick-out vengono prima espulsi e poi ritirati. In secondo luogo, i pick-out non sono elementi automatici, ma vengono inseriti manualmente nello stampo, rimossi manualmente dal pezzo estratto e reinseriti manualmente nello stampo. Per ragioni di efficienza, un singolo stampo contiene di solito più gruppi di pick-out, che l’operatore utilizza alternatamente.

Estrattori

Esiste un’ultima possibilità, utile per realizzare sottosquadri molto piccoli e di forma adeguata con resine relativamente flessibili. L’estrattore è un leggero sottosquadro su una parete, che è in grado di piegarsi quando il pezzo viene spinto fuori dallo stampo, permettendo di staccare il pezzo senza danni. La presenza di un “dislivello” adeguato sul pezzo e sullo stampo nel punto in cui si trova l’estrattore permette alle caratteristiche sporgenti del pezzo e dello stampo di scorrere l’una sull’altra senza danneggiarsi (vedi Figura 10.)

Per maggiori informazioni su questi e altri argomenti, visitare il sito www.protolabs.com/it-it/risorse/suggerimenti-di-progettazione/.