Sebbene lo stampaggio a iniezione sia un processo relativamente preciso, possono verificarsi variazioni minime tra il progetto e il pezzo finito. La tolleranza è l'intervallo di deviazione delle specifiche che consente al pezzo di funzionare come richiesto. Questo aspetto è particolarmente importante quando il progetto prevede più componenti che devono combaciare tra loro durante l'assemblaggio. Se le tolleranze critiche non sono rispettate, i pezzi non si adattano e non funzionano correttamente.

Nello stampaggio a iniezione, esistono due diversi tipi di tolleranze da considerare: la lavorazione e la resina. In Protolabs, la nostra tolleranza di lavorazione di +/-0,076 mm si riferisce alla tolleranza incorporata nello stampo utilizzato. La nostra tolleranza di resina si riferisce al pezzo stampato finito e può essere superiore ma non inferiore a +/- 0,051 mm/mm.

Vediamo alcune considerazioni chiave sulla progettazione, sui materiali e sui processi che contribuiranno a garantire il rispetto delle tolleranze chiave e la perfetta esecuzione dei pezzi stampati.

Progettare per la stampabilità: Dimensioni dei pezzi

Progettare tenendo conto della stampabilità è importante. La nostra analisi di fattibilità per lo stampaggio a iniezione (DFM) prende in considerazione alcuni consigli chiave per migliorare la producibilità del pezzo, nel caso in cui vi siano problemi di progettazione. Ecco un paio di buone pratiche di progettazione per garantire dimensioni precise nel pezzo stampato a iniezione finito.

Spessore della parete

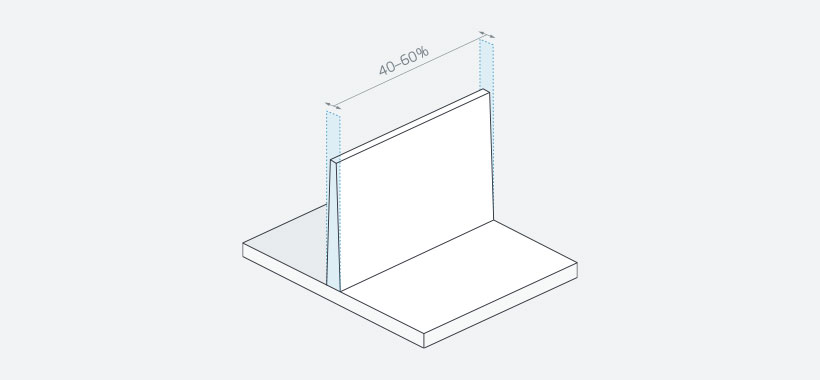

Lo spessore delle pareti dei pezzi è uno dei fattori che maggiormente contribuiscono a garantire la stabilità dimensionale, fondamentale per rientrare in intervalli di tolleranza più ristretti. Durante il processo di stampaggio a iniezione, c'è un periodo distinto in cui la resina è instabile mentre si raffredda e si indurisce in un pezzo completato.

Le parti spesse tendono ad affondare. Le aree spesse impiegano più tempo a raffreddarsi rispetto alle aree più sottili. Questo può portare a fessure e imperfezioni sull'esterno del pezzo, poiché il nucleo fuso si ritira verso l'interno e trascina con sé le pareti esterne. La deformazione è comune nei pezzi che non hanno uno spessore di parete costante, il che significa che potrebbero non soddisfare la gamma di tolleranza desiderata. Il modo migliore per prevenire questi problemi è avere uno spessore di parete costante in tutto il pezzo.

Un adeguato spessore delle pareti riduce il rischio di difetti estetici nelle parti in plastica.

Bozza

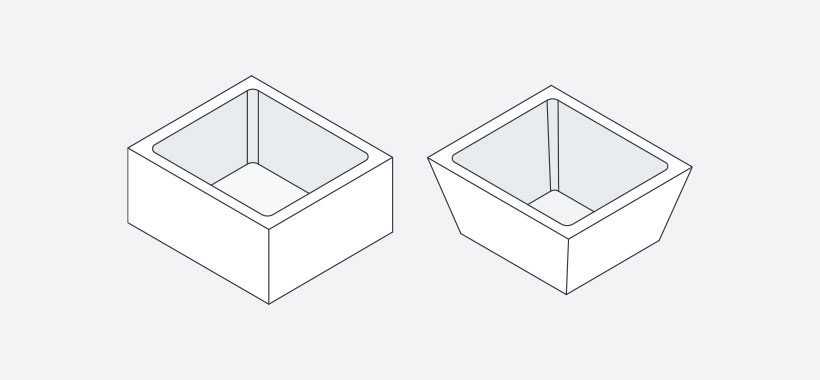

L'osservanza di principi di progettazione adeguati è importante quando si pensa ai vincoli di produzione durante il processo di stampaggio a iniezione. Ad esempio, lo stampaggio richiede un angolo di spoglia per la fresatura e l'estrazione dallo stampo. Se a un pezzo progettato sono state assegnate tolleranze basate su modelli che presentano un angolo di spoglia troppo ridotto, sarà necessario modificare la geometria del pezzo per poterlo stampare in modo efficace. Le modifiche agli angoli di spoglia influiscono sulle dimensioni del pezzo e questo, a sua volta, modifica le tolleranze previste. Come regola generale, l'inclusione di 1 o 2 gradi di spoglia va bene nella maggior parte delle situazioni.

An undrafted (left) versus drafted (right) cube.

Come il materiale influisce sulle tolleranze di stampaggio

La scelta della resina è fondamentale. Ogni materiale ha caratteristiche diverse e fonde, scorre e si raffredda a velocità diverse mentre si indurisce nella sua forma finale. Determinare il materiale corretto per la vostra applicazione può fare la differenza tra il successo e il fallimento del vostro pezzo.

Restringimento

Tutti i materiali si ritirano quando si raffreddano in uno stampo. Una delle caratteristiche più importanti nella scelta del materiale è la sua velocità di ritiro ed è importante considerare come lo stampo possa adattarsi a tale fenomeno.

Ad esempio, supponiamo di aver progettato uno stampo per un pezzo che sarà prodotto con plastica ABS. L'ABS ha un tasso di ritiro di 0,076 mm/mm. Dovrete progettare lo stampo per adattarlo alla contrazione della plastica ABS, in modo che il pezzo finale possa corrispondere alla tolleranza desiderata del progetto nominale. Se si decide di passare a un materiale in polipropilene con un tasso di ritiro di 0,457 mm/mm, la differenza risultante è di 0,381 mm/mm. Il polipropilene si ritira più rapidamente dell'ABS, quindi il pezzo finirà per essere approssimativamente di 0,381 mm/mm, e questo potrebbe essere un grosso problema.

In definitiva, è necessario considerare insieme la progettazione del pezzo, la selezione del materiale e la progettazione dell'utensile per garantire il raggiungimento delle tolleranze desiderate.

Controlli di processo per parti di qualità

Protolabs utilizza lo stampaggio scientifico, che ottimizza tre parti del processo di stampaggio: riempimento, confezionamento e mantenimento. Questo processo ci aiuta a fornire pezzi coerenti, che si tratti della prima, della quinta o della centesima produzione. È un processo sostenibile che garantisce che ogni processo di produzione sia replicabile e che le dimensioni dei pezzi rimangano costanti da un ciclo all'altro.

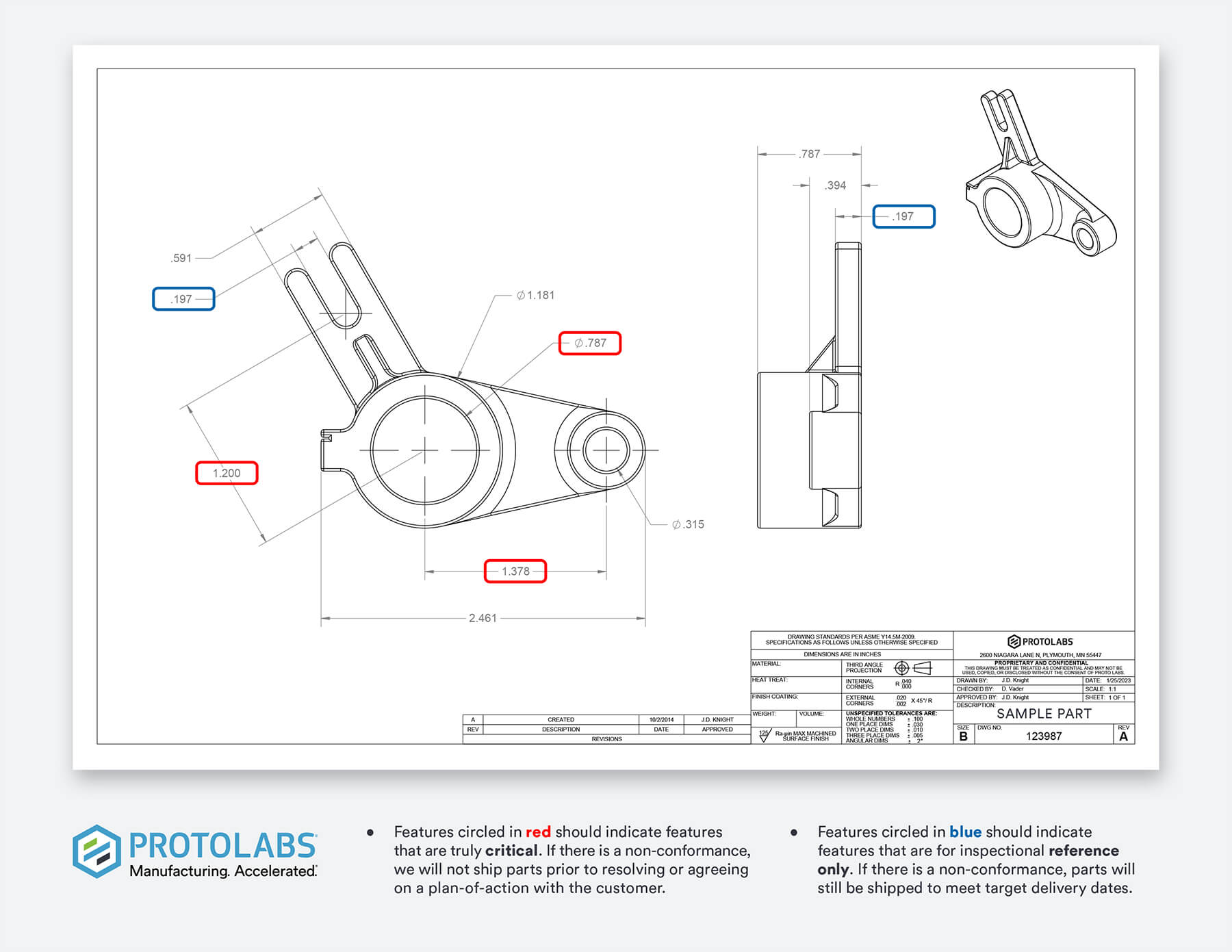

Alcune caratteristiche sono più critiche di altre per il funzionamento del prodotto. Per questo consigliamo di indicare nel modello CAD fino a cinque caratteristiche critiche per la qualità (CTQ), comprese le tolleranze. È facile da fare. Prima di inviare il file CAD, utilizzate un cerchio rosso per indicare le caratteristiche più critiche del vostro progetto. Richiamare l'attenzione sulle specifiche più importanti ci aiuta a garantire un'attenzione ancora maggiore a queste caratteristiche nel tentativo di soddisfare le vostre esigenze. Il CTQ ci permette di produrre pezzi che rimangono coerenti per tutto il tempo in cui li produciamo.

Toolkit di progettazione per la modellabilità

Prima di tutto. Una volta caricato il vostro pezzo, troverete il nostro feedback sulla progettazione per la produzione (DFM) dello stampaggio a iniezione direttamente nel vostro preventivo. Il feedback evidenzia tutti i consigli che possono migliorare la producibilità del pezzo. Seguite i suggerimenti DFM e utilizzate il Toolkit per la progettazione per lo stampaggio per ottenere le modifiche necessarie al progetto del pezzo. In questo modo otterrete i pezzi che vi aspettate.

Hai bisogno di parti personalizzate? Carica un file CAD 3D per ottenere un preventivo online.

Richiedi parti personalizzate