Obwohl Spritzgießen ein relativ präzises Verfahren ist, kann es zu sehr geringen Abweichungen zwischen Ihrem Entwurf und Ihrem fertigen Teil kommen. Die Toleranz ist der Bereich der Abweichung von den Spezifikationen, in dem Ihr Teil noch wie gewünscht funktionieren kann. Dies ist besonders wichtig, wenn Ihr Projekt mehrere Komponenten umfasst, die bei der Montage zusammenpassen müssen. Wenn kritische Toleranzen nicht eingehalten werden, passen Ihre Teile nicht oder funktionieren nicht richtig.

Beim Spritzgießen sind zwei verschiedene Arten von Toleranzen zu berücksichtigen: Bearbeitung und Kunststoff. Bei Protolabs bezieht sich die Bearbeitungstoleranz von +/-0,076 mm auf die in das verwendete Spritzgusswerkzeug integrierte Toleranz. Unsere Kunststofftoleranz bezieht sich auf das fertige Spritzgussteil und kann größer als, aber nicht kleiner als +/- 0,051 mm/mm sein.

Lassen Sie uns einige wichtige Überlegungen zu Design, Material und Verfahren anstellen, die dazu beitragen, dass die wichtigsten Toleranzen eingehalten werden und Ihre Spritzgussteile perfekt funktionieren.

Entwerfen für die Formbarkeit: Abmessungen der Bauteile

Es ist wichtig, bei der Konstruktion die Formbarkeit im Auge zu behalten. Unsere DFM-Analyse (Design for Manufacturing) für das Spritzgießen befasst sich mit einigen wichtigen Designempfehlungen, die die Herstellbarkeit Ihres Teils verbessern sollen, falls es von Anfang an Probleme mit dem Design gibt. Im Folgenden finden Sie einige bewährte Konstruktionsverfahren, mit denen Sie die Maßhaltigkeit Ihres fertigen Spritzgussteils sicherstellen können.

Wandstärke

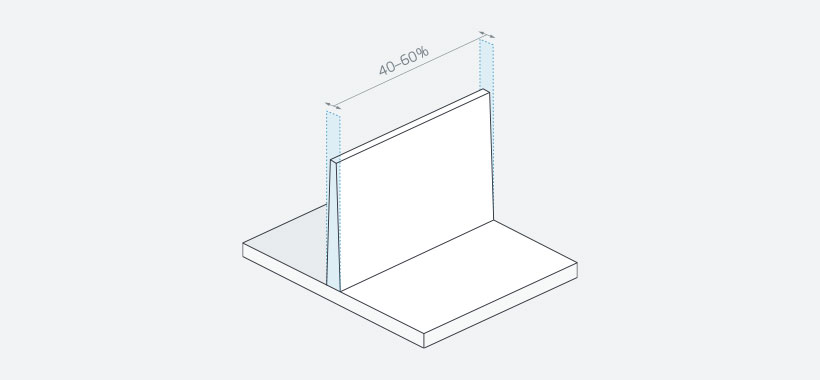

Die Wandstärke ist einer der wichtigsten Faktoren für die Gewährleistung der Maßhaltigkeit, die für die Einhaltung engerer Toleranzbereiche entscheidend ist. Während des Spritzgussprozesses gibt es eine bestimmte Zeit, in der das Material instabil ist, während es abkühlt und zu einem fertigen Teil aushärtet.

Dicke Teile neigen dazu, einzufallen. Dicke Bereiche brauchen länger zum Abkühlen als dünnere Bereiche. Dies kann zu Einfallstellen und Unebenheiten an der Außenseite des Teils führen, da der geschmolzene Kern nach innen schrumpft und die Außenwände mit sich zieht. Bei Teilen mit ungleichmäßiger Wandstärke kommt es häufig zu Verformungen, was bedeutet, dass sie möglicherweise nicht dem gewünschten Toleranzbereich entsprechen. Der beste Weg, diese Probleme zu vermeiden, ist eine gleichmäßige Wandstärke über das gesamte Teil.

Proper wall thickness will reduce the risk of cosmetic defects in plastic parts.

Formschräge

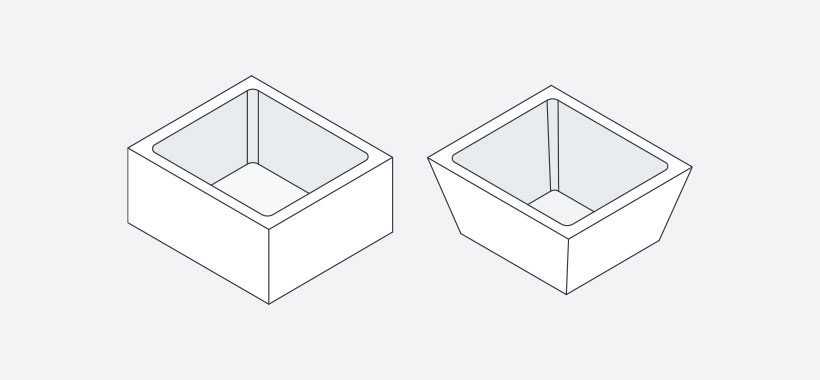

Die Einhaltung geeigneter Konstruktionsprinzipien ist wichtig, wenn man über die Fertigungseinschränkungen während des Spritzgussprozesses nachdenkt. Zum Beispiel erfordert das Spritzgießen eine Formschräge für das Fräsen und den Auswurf aus dem Werkzeug. Wenn einem konstruierten Teil Toleranzen auf der Grundlage von Modellen zugewiesen wurden, die zu wenig Formschräge aufweisen, muss die Teilegeometrie geändert werden, um effektiv geformt werden zu können. Änderungen an den Formschrägen wirken sich auf die Abmessungen des Teils aus, was wiederum die erwarteten Toleranzen verändert. Als Faustregel kann man sagen, dass 1 bis 2 Grad Formschräge in den meisten Situationen gut funktionieren.

An undrafted (left) versus drafted (right) cube.

Wie sich das Material auf die Toleranzen beim Spritzguss auswirkt

Die Auswahl des Kunststoffs ist entscheidend. Jedes Material hat unterschiedliche Eigenschaften und schmilzt, fließt und kühlt bei der Aushärtung in seine endgültige Form unterschiedlich schnell ab. Die Bestimmung des richtigen Materials für Ihre Anwendung kann den Unterschied zwischen Erfolg und Misserfolg Ihres Teils ausmachen.

Schrumpfen

Alle Materialien schrumpfen beim Abkühlen in einer Form. Eine der wichtigsten Eigenschaften bei der Auswahl des Materials ist wohl seine Schrumpfrate, und es ist wichtig zu überlegen, wie das Werkzeug diese kompensieren kann.

Nehmen wir an, Sie haben ein Werkzeug für ein Teil entworfen, das aus ABS-Kunststoff hergestellt werden soll. ABS hat eine Schrumpfrate von 0,076 mm/mm. Sie möchten das Werkzeug so konstruieren, dass sie die Schrumpfung des ABS-Kunststoffs ausgleicht, damit das endgültige Teil die gewünschte Toleranz des Nennentwurfs einhalten kann. Wenn Sie sich entscheiden, auf ein Polypropylenmaterial mit einer Schrumpfungsrate von 0,457 mm/mm umzusteigen, beträgt die resultierende Differenz 0,381 mm/mm. Polypropylen schrumpft schneller als ABS, so dass das Teil am Ende etwa 0,381 mm/mm groß sein wird, und das könnte ein großes Problem darstellen.

Letztendlich müssen Sie die Teilekonstruktion, die Materialauswahl und die Werkzeugkonstruktion zusammen betrachten, um sicherzustellen, dass Sie Ihre gewünschten Toleranzen erreichen.

Prozesskontrollen für Qualitätsteile

Mithilfe des parameter- und prozessoptimierten Spritzgussprozesses Moulding fertigen wir konsistente, reproduzierbare Teile für unsere Spritzgusskunden: Wir entwickeln, optimieren und dokumentieren den idealen Einrichtungsprozess jedes Spritzgussprojekts. Dieser Prozess hilft uns, konsistente Teile zu liefern, egal ob es sich um den ersten, fünften oder hundertsten Lauf handelt. Es ist ein nachhaltiger Prozess, der sicherstellt, dass jeder Herstellungsprozess reproduzierbar ist und die Abmessungen der Teile von Auflage zu Auflage gleich bleiben.

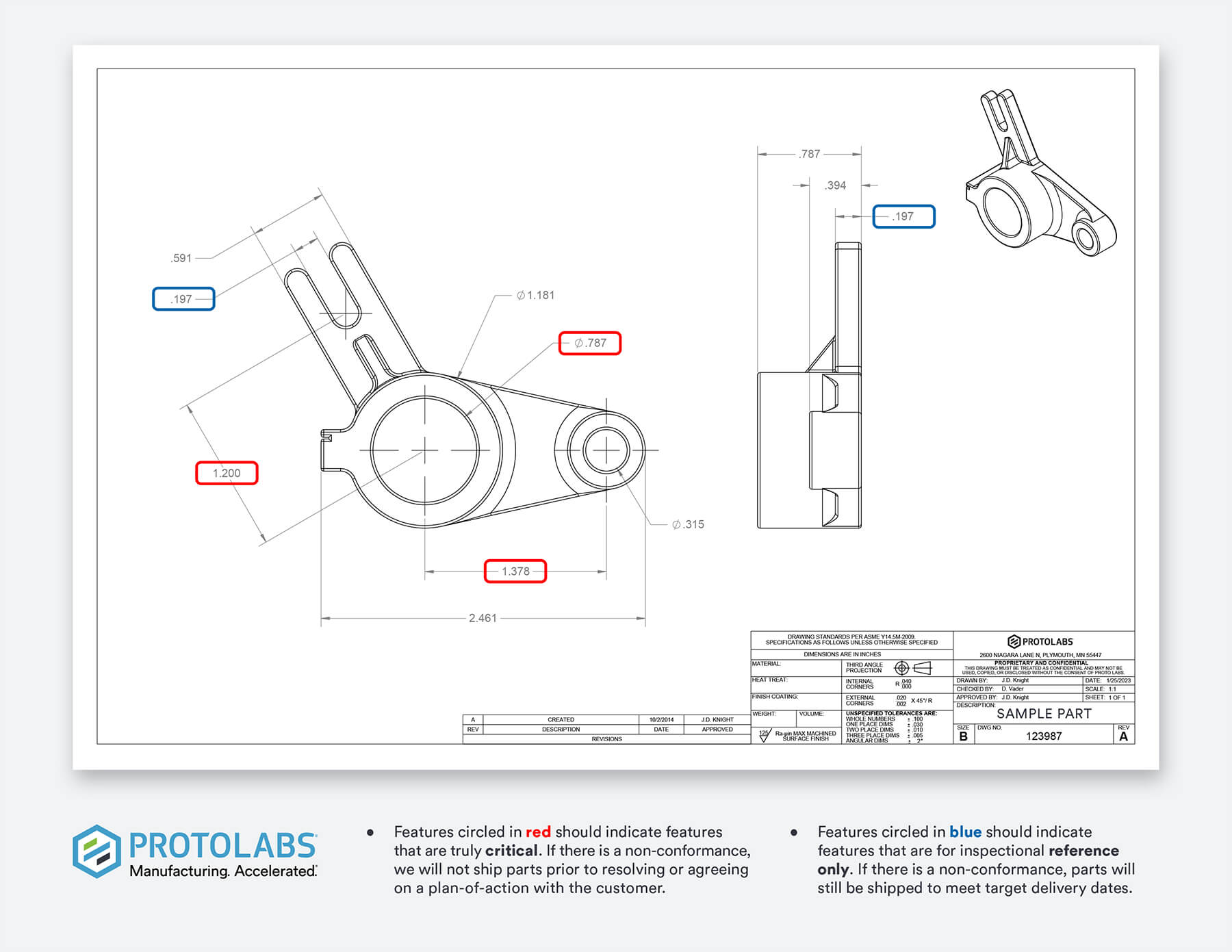

Bestimmte Merkmale sind für die Funktion Ihres Produkts wichtiger als andere. Deshalb empfehlen wir Ihnen, in Ihrem CAD-Modell bis zu fünf qualitätskritische Merkmale (Critical-to-Quality, CTQ) zu benennen, einschließlich der Toleranzen. Das ist leicht zu bewerkstelligen. Bevor Sie Ihre CAD-Datei einreichen, markieren Sie mit einem roten Kreis die kritischsten Merkmale Ihrer Teilekonstruktion. Wenn Sie uns auf die wichtigsten Merkmale aufmerksam machen, können wir sicherstellen, dass wir diesen Merkmalen noch mehr Aufmerksamkeit schenken, wenn wir Ihre Anforderungen erfüllen wollen. CTQ ermöglicht es uns, Teile zu produzieren, die für die gesamte Dauer ihrer Herstellung konstant bleiben.

Toolkit für den Formbarkeitsentwurf

Das Wichtigste zuerst. Sobald Sie Ihr Teil hochgeladen haben, finden Sie unser DFM-Feedback (Design for Manufacturing) direkt in Ihrem Angebot. Darin werden alle Ratschläge hervorgehoben, die die Herstellbarkeit Ihres Teils verbessern können. Befolgen Sie die DFM-Tipps und nutzen Sie das Toolkit für den Formbarkeitsentwurf, um die erforderlichen Änderungen an Ihrem Teiledesign vorzunehmen. Sie werden Ihnen helfen, die Teile zu bekommen, die Sie erwarten.

Benötigen Sie kundenspezifische Teile? Laden Sie eine 3D-CAD-Datei hoch und erhalten Sie in kürzester Zeit ein Online-Angebot.

Individuelles Angebot erhalten