Qualitätsstandards sorgen dafür, dass Kundenteile und -produkte wie erwartet funktionieren, sicher sind und den Vorschriften entsprechen.

Unser Standard-Herstellungsverfahren liefert eine DFM-Analyse als ersten Schritt zur Sicherstellung eines qualitativ hochwertigen Spritzgussteils. Darüber hinaus messen wir bis zu vier Abmessungen zwischen zwei Ebenen oder am Außendurchmesser, basierend auf den in Ihrem CAD-Modell angegebenen Toleranzen (X, Y, Z). Unser Unternehmen ist nach ISO 9001:2015 zertifiziert und verfügt über eine ITAR-Registrierung.

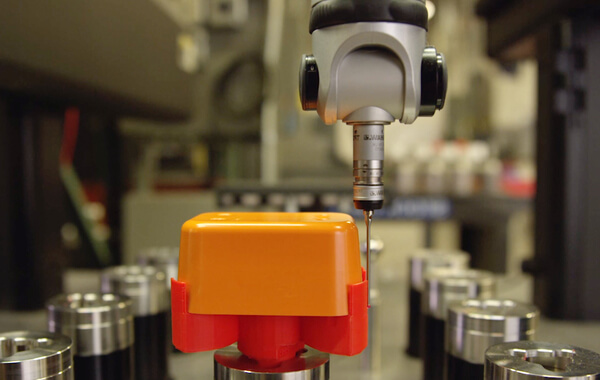

Bei Protolabs setzen wir digitale Fertigungs- und wissenschaftliche Spritzgussverfahren in Kombination mit Qualitätssicherungs- und Kontrollmethoden ein, um Teile schnell und konsistent herzustellen. Das Produktionsteil-Freigabeverfahren (PPAP) ist eine kritische Qualitätskontrolle für Branchen mit hohen Anforderungen. Es ist ein beliebter Prüfbericht für Spritzgussteile.

Was versteht man unter dem Produktionsteil-Freigabeverfahren?

Qualitätskontrollmaßnahmen sind für die Fertigung in allen Branchen von großer Bedeutung. Qualitätsstandards sorgen dafür, dass Kundenteile und -produkte wie erwartet funktionieren, sicher sind und den Vorschriften entsprechen.

Bei Protolabs setzen wir digitale Fertigungs- und wissenschaftliche Spritzgussverfahren in Kombination mit Qualitätssicherungs- und Kontrollmethoden ein, um Teile schnell und konsistent herzustellen.

Unser Standard-Herstellungsverfahren liefert eine DFM-Analyse, die den ersten Schritt zur Gewährleistung eines qualitativ hochwertigen Spritzgussteils bietet. Darüber hinaus messen wir bis zu vier Abmessungen zwischen zwei Ebenen oder am Außendurchmesser, basierend auf den in Ihrem CAD-Modell angegebenen Toleranzen (X, Y, Z). Unser Unternehmen ist nach ISO 9001:2015 zertifiziert und verfügt über eine ITAR-Registrierung.

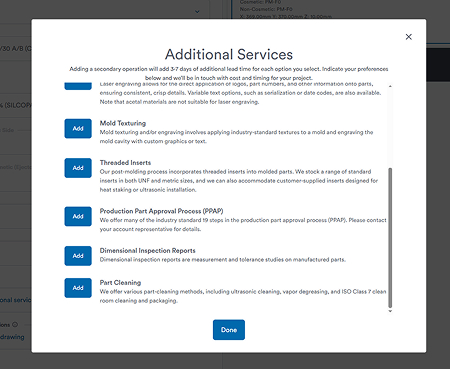

Zusätzlich zu unseren Standardverfahren bieten wir eine breite Palette von Qualitätsmaßnahmen, Prüfungen und Dokumentationsoptionen an und arbeiten mit Ihnen zusammen, um sicherzustellen, dass wir unsere strengen Standards für die Lieferung hochwertiger Spritzgussteile erfüllen.

Zu den von uns angebotenen Prüfberichtoptionen zählen Messmethoden wie das Produktionsteil-Freigabeverfahren (PPAP), verschiedene Punkte der Erstmusterprüfung (FAI), qualitätskritische Prüfungen (CTQ) und digitale Prüfberichte (DIR), die zum Zeitpunkt des Kaufs hinzugefügt werden können. Dieser Blog-Eintrag befasst sich mit der ersten Option - dem Produktionsteil-Freigabeverfahren (PPAP) für Spritzgussteile. Wie immer können Sie sich an einen unserer Spritzguss-Experten wenden, der Sie bei der Entscheidung berät, welche Prüfoption für Ihre Projektanforderungen am besten geeignet ist.

Was versteht man unter dem Produktionsteil-Freigabeverfahren?

PPAP stammt aus der Automobilbranche, wo Ingenieure ein präzises, standardisiertes Verfahren entwickelt haben, um sicherzustellen, dass die Produktionsverfahren oder -fähigkeiten eines Lieferanten konstant Teile produzieren, die den Kundenanforderungen entsprechen.

Das von uns standardmäßig angebotene PPAP entspricht einem herkömmlichen PPAP der Stufe 3, wobei wir die von Ihnen zur Verfügung gestellten Informationen verwenden. Das Formular enthält grundlegende Informationen über das Teil und das während der Angebots- und Auftragserstellung angewandte Verfahren. Das PPAP beinhaltet die Ergebnisse der vom Kunden ausgewählten Prüfoptionen und definiert die Maßanforderungen Ihres Teils. Sehen Sie sich dieses Beispiel unseres PPAP-Pakets an.

Unser PPAP umfasst mehrere der traditionellen 19 Elemente, die die Wiederholbarkeit und Verlässlichkeit der zur Herstellung Ihres Teils verwendeten Verfahren zeigen. Zu den Standardelementen des PPAP gehören Prozessablaufdiagramme, PFMEA, Kontrollpläne, Prüfpläne, Dimensionsergebnisse, Konformitätszertifikate und Bemusterungen. Wir bewahren Chargenprotokolle für Musterserienteile und Stichprobenmuster zusammen mit Ihren Werkzeugen auf. Die teilespezifische DFM-Analyse umfasst die mit der Fertigung verbundenen Risiken und wird jedem Angebot beigefügt. Unser Standard-PPAP hat minimale Auswirkungen auf Ihre aufgeführten Vorlaufzeiten.

Sollten Sie zusätzliche Anforderungen haben, wählen Sie ein kundenspezifisches PPAP aus unserer Auswahl an Zusatzleistungen. Anschließend beginnt unser Team mit einem Überprüfungsverfahren, bei dem wir einen externen zertifizierten Prüfungsanbieter einsetzen können. Unser Team arbeitet mit Ihnen zusammen, um Ihre spezifischen Anforderungen zu erfassen. Bitte beachten Sie, dass für benutzerdefinierte PPAPs zusätzliche Vorlaufzeit erforderlich ist. Diese zusätzliche Vorlaufzeit wird bei der Angebotserstellung für den Teileauftrag berücksichtigt. Je nach PPAP- Stufe sind normalerweise 3 bis 5 Werktage erforderlich.

Einsatz von PPAP auf Branchenebene

Heutzutage wird in den meisten Branchen ein gewisses Maß an PPAP als Option zusätzlich zu anderen Qualitätssicherungsmethoden eingesetzt. Unternehmen in Bereichen wie Automobil, Luft- und Raumfahrt, Medizin, Unterhaltungselektronik, Schwermaschinenbau und andere entscheiden sich häufig für PPAP.

In der Automobilindustrie, die Vorreiter bei der Einführung von PPAP war, ist dieses Verfahren erforderlich, da es als standardisiertes System in der Automobilherstellung angesehen wird.

Da die Luft- und Raumfahrtindustrie so vielen hohen Risikofaktoren ausgesetzt ist, die Teil eines breiten Spektrums von kommerziellen, industriellen und militärischen/verteidigungsbezogenen Anwendungen sind, ist dieses Verfahren sowohl für die Entwicklung neuer Produkte als auch für die Änderung bestehender Produkte im Luft- und Raumfahrt- sowie im Verteidigungssektor erforderlich.

In der Medizinbranche ist PPAP erforderlich, wenn ein neues Produkt auf den Markt gebracht wird oder wenn das Design oder der Herstellungsprozess geändert wird. Obwohl PPAP für bereits existierende Teile nicht obligatorisch ist, sagen Quellen aus der Industrie, dass das Verfahren für Unternehmen in den Bereichen Medizintechnik und medizintechnische Geräte hilfreich ist, um die gesetzlichen Anforderungen zu erfüllen, und weil es die allgemeine Qualität, Sicherheit und Konformität gewährleisten kann.

Welchen Vorteil hat der Einsatz von PPAP?

PPAP bestätigt im Grunde genommen, dass ein Produktionsverfahren zuverlässig und konsistent ein qualitativ hochwertiges Teil produzieren kann. Das ist jedoch vielleicht zu allgemein. Das letzte Wort hierzu sollte die Automotive Industry Action Group (AIAG) haben, denn sie hat diesen Qualitätsstandard überhaupt erst konzipiert. Diese Gruppe sagt Folgendes über PPAP:

- Liefert ein beständiges Teilegenehmigungsverfahren

- Gewährleistet Konformität der Teile mit den Anforderungen des Kunden

- Liefert einen Nachweis für die Stabilität des Verfahrens

- Kontrolliert das Produkt- und Prozessänderungsverfahren und bietet eine Genehmigungskanal für alle Änderungen, um Konformität mit der übergeordneten Baugruppe bzw. dem übergeordneten Verfahren sicherzustellen

Zusätzliche Prüfoptionen

Zusätzlich zu unseren Standardverfahren bieten wir eine breite Palette an Qualitätsmaßnahmen, Prüfungen und Dokumentationsoptionen an und arbeiten mit Ihnen zusammen, um sicherzustellen, dass wir unsere strengen Standards für die Lieferung hochwertiger Spritzgussteile erfüllen.

Andere Prüfberichtoptionen schließen neben PPAP-Messmethoden wie verschiedene Punkte der Erstmusterprüfung (FAI), die qualitätskritische Prüfung (CTQ) und digitale Prüfberichte (DIRs), die beim Kauf hinzugefügt werden können, ein.

PPAP ist auch für die CNC-Bearbeitung und andere Servicebereiche auf Anfrage bei Protolabs Network erhältlich. Wenn Sie weitere Fragen zu PPAP oder anderen Qualitätssicherungsverfahren von Protolabs haben, wenden Sie sich bitte an Ihren Kundenbetreuer oder senden Sie eine E-Mail an [email protected].

Ein besonderer Dank geht an meine Protolabs-Kollegen Ben Wilson, Produktmanager im Bereich Spritzguss, und Perry Haislet, Qualitätsmanager, für ihre Beiträge zu diesem Artikel.