3D-Druck mit Gitterstrukturen sorgt für Festigkeit und geringes Gewicht

Das Motto „Weniger ist mehr“ kann sich bei der Gestaltung von Innenräumen gedruckter Bauteile in puncto Zeit, Geld und Qualität auszahlen

3D-Druck hat die besondere Eigenschaft, dass man damit Bauteile mit Gitter- oder Netzstrukturen produzieren kann. Ingenieure können diese Gitter aus verschiedenen Gründen vielseitig nutzen. Gitterstrukturen tragen dazu bei, Bauteile leichter und stabiler zu machen. Dadurch kann auch das Bauteilvolumen reduziert werden, was wiederum zu weniger Oberflächenmängel führt und einen übermäßigen Druckaufbau verhindert. Ein geringeres Volumen hat den zusätzlichen Vorteil, dass die Bauzeit verkürzt werden kann und somit auch die Kosten reduziert werden können. Die zusätzliche Oberfläche von Gitterstrukturen kann auch für Wärmeübertragungsanwendungen genutzt werden. Lesen Sie weiter und erfahren Sie, wie man 3D-gedruckte Bauteile mit Gitterstrukturen erstellt, ohne für ein großes Durcheinander zu sorgen!

Gitterstrukturen für die Technologien von Protolabs

Mit den im Haus vorhandenen Technologien ist die Herstellung von Bauteilen mit einem Material wie z.B. Kunststoff oder Pulver möglich. Daher können Gitterstrukturen nicht vollständig umschlossen werden. Die Bauteile benötigen Zugangsöffnungen, damit der Werkstoff vollständig entfernt werden kann. Beim Fused Deposition Modeling (FDM)–eine filamentbasierte additive Fertigungstechnologie– werden Bauteile bei der Fertigung hingegen von Luft umgeben. Dabei wird die innere Gitterstruktur von den Außenwänden des Bauteils umschlossen.

Allerdings gibt es noch einige Punkte, die bei der Verwendung von Gitterstrukturen mit modernen 3D-Drucktechnologien auf Kunststoff- und Pulverbasis zu beachten sind:

Technologien mit Stützstrukturen

Stereolithografie (SLA) ist eine auf Kunststoff basierende Technologie, die beim Drucken auf Stützmaterial angewiesen ist. Bei diesen Technologien bevorzugen wir einige Ablassöffnungen, durch die man den ungehärteten Kunststoff vor dem Nachhärten mit UV-Licht aus dem Bauteil ableiten kann. Falls nicht ausgehärtetes Harz übrig bleibt, verfestigt es sich während des Nachhärtungsprozesses. Wenn das Gitter vollständig umschlossen sein muss, kann man Ablassöffnungen für die Reinigung des Baus und des Bauteils hinzufügen. Vor der Auslieferung kann man die Löcher dann verschließen. In Ihrem Angebot können Sie im Feld „Besondere Anweisungen“ darum bitten, Ablassöffnungen und Stöpsel hinzuzufügen und uns mitteilen, an welchen Stellen Sie diese Elemente vorzugsweise anbringen möchten.

Direktes Metall-Lasersintern (DMLS) ist eine auf Pulver basierende Technologie für Metall. Auch hier sind Stützstrukturen erforderlich. Anders als bei unseren auf Pulver basierenden Kunststoffen wird das Metallpulver nicht zu Bauteilen gesintert. Das Pulver fließt frei wie Sand. Dies erleichtert die Reinigung von Innenhohlräumen erheblich. Zudem haben wir ein Gerät zur Entfernung von Pulver. Dabei werden die Bauteile geschüttelt und in Schwingung versetzt, um das Pulver aus den komplexen inneren Kanälen zu entfernen. Im Bauteil verbleibendes Pulver verfestigt sich jedoch beim Spannungsentlastungszyklus. Wenn ein Kanal oder Hohlraum frei sein muss, sollten sie dafür sorgen, dass das Pulver an vielen Stellen austreten kann.

Technologien ohne Stützmaterial

Beim selektiven Lasersintern (SLS) und bei der Multi Jet Fusion (MJF)-Methode werden auf Pulver basierende Kunststoffmaterialien genutzt. In beiden Fällen werden die Bauteile beim Bauvorgang durch gesintertes oder teilweise gesintertes Pulver gestützt. Zusätzliche Stützstrukturen sind nicht erforderlich. Das Pulver, welches das Bauteil umgibt, trocknet also fest wie trockener Schlamm. Nach dem Bauvorgang entfernen wir das Pulver mit Druckluft. Um es wirkungsvoll zu entfernen, muss das Pulver allerdings gut sichtbar sein. Die Luft wirbelt im Inneren des Hohlraums umher, aber nur das Pulver, das sich unmittelbar vor der Luftdüse befindet, wird aus dem Hohlraum entfernt. Bei SLS und MJF sollten Gitterstrukturen daher genügend Zugangspunkte haben, um das Pulver zu entfernen.

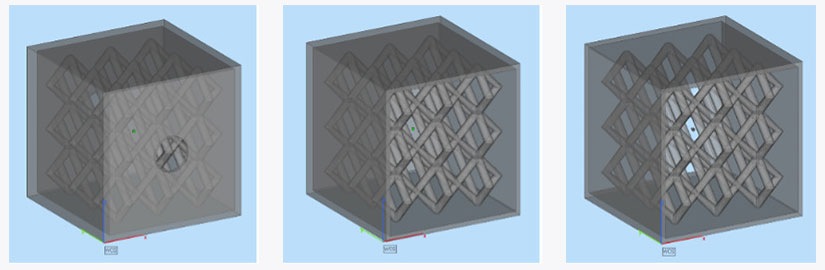

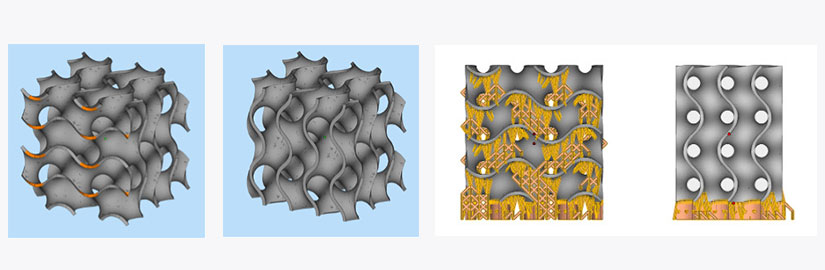

Nachstehend sind einige Beispiele für Bauteile mit unterschiedlichem Zugang zur Reinigung des teilweise gesinterten/verschmolzenen Pulvers zu finden. Im ersten Beispiel auf der linken Seite kann nur sehr wenig Pulver entfernt werden. Das Pulver wird im Bereich um die Öffnung entfernt, doch die hinteren Ecken des Bauteils bleiben mit Pulver gefüllt. Das mittlere Beispiel ist besser. Hier gibt es deutlich mehr Zugangsmöglichkeiten zum Ausblasen des Pulvers. Es kann jedoch vorkommen, dass etwas Pulver im hinteren Teil zurückbleibt, wo es am schwersten zugänglich ist. Das letzte Beispiel auf der rechten Seite ist ideal: Es sind genügend Zugänge zum Entfernen des Pulvers von beiden Seiten vorhanden.

Es ist wichtig, Design-Elemente hinzuzufügen, die es ermöglichen, überschüssiges Pulver von den Teilen zu entfernen. Am besten gelingt dies in dem Beispiel ganz rechts.

So gestaltet man ein Gitter

Alle Modelle, die wir erhalten, werden zu Vollmaterialbauteilen (es sei denn, wir haben Bedenken aufgrund von Verformungen). Vor dem Bauvorgang verwenden wir keine Füllungen. Vor dem Hochladen auf unsere Website bitten wir, eventuelle Gitterstrukturen im Bauteilmodell zu berücksichtigen. Nachstehend finden Sie Leitlinien zur Gestaltung von Gitterstrukturen, die den Werkstoff nicht einschließen und kein unzugängliches Stützmaterial erfordern.

Die beiden größten Probleme bei selbsttragenden Gittern sind die Brückenabstände und die Winkel zur Bauplatte. SLS und MJF bieten bei der Stützstruktur den größten Gestaltungsspielraum. Das ideale Gitter für diese Technologie ist relativ offen. Auf diese Weise hat man genügend Zugangsmöglichkeiten, um nicht gesintertes/geschmolzenes Pulver herauszublasen.

Bei SLA können größere Abstände ohne Stützmaterial überbrückt werden, die meisten Gitterentwürfe tragen sich also selbst. Wenn das Gitter vollständig umschlossen sein muss, kann man dem Bauteil für den Bauvorgang Ablassöffnungen hinzufügen und dann nach der Entfernung von ungehärtetem Kunststoff aus dem Innenraum mit demselben Material verschließen. Wenn Sie von dieser Möglichkeit Gebrauch machen möchten, können Sie dies in Ihrem Angebot im Feld „Besondere Anweisungen“ vermerken und uns mitteilen, an welchen Flächen Sie die Stöpsel anbringen möchten.

Bei der DMLS-Technologie ist die Gestaltung von Gitterstrukturen besonders schwierig, da man ohne Stützmaterial nur etwa 2 mm überbrücken kann. Brückenabstände und selbsttragende Winkel spielen eine weitaus größere Rolle, um Stützmaterial innerhalb eines Gitters zu vermeiden.

Leitlinien für selbsttragende Elemente

|

|

Max. Brücke |

Min. Winkel (Grad) |

Empfohlene Dicke des Gitterelements |

|

SLA |

7 mm |

45 |

0,8 mm |

|

DMLS |

2 mm |

45* |

0,8 mm hohe Auflösung 1,3 mm normale Auflösung |

|

SLS und MJF |

Entfällt |

Entfällt |

3,2 mm) |

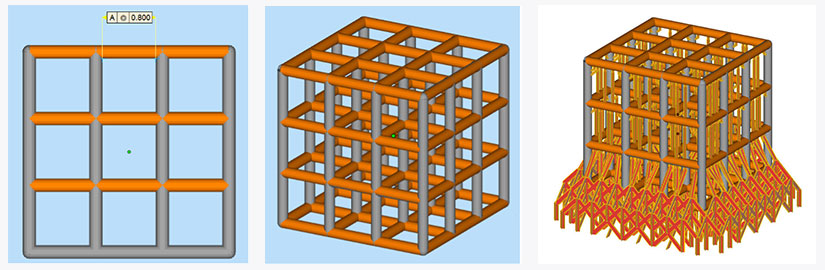

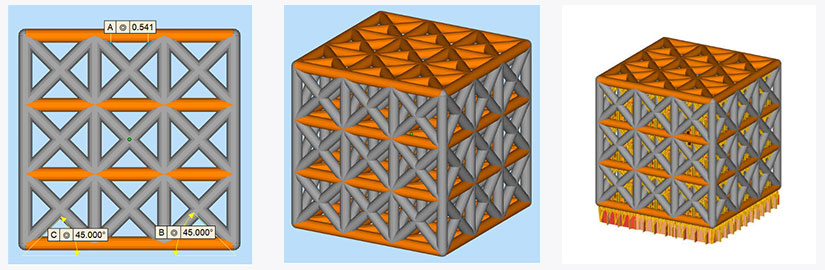

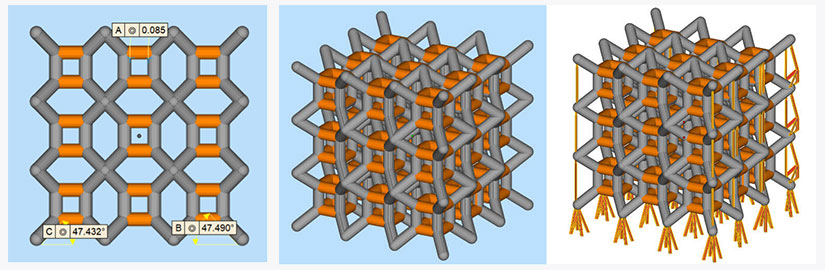

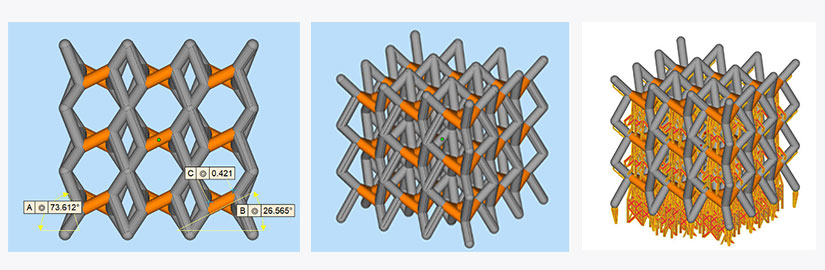

Die folgenden sechs Beispiele zeigen unterschiedliche Gitterarten. Bei SLA wären sie wegen der kürzeren Brückenabstände jeweils selbsttragend. Bei DMLS wären allerdings nur einige dieser Beispiele selbsttragend. Wenn Sie weiterlesen, erfahren Sie, welche Gitter bei DMLS Stützmaterial benötigt werden und warum. Die orangefarbenen Elemente kennzeichnen die Bereiche, in denen eine Stützkonstruktion erforderlich ist. Man sollte beachten, dass man Stützstrukturen zwar an den Außenrändern des Gitters entfernen kann, jedoch nicht in der Mitte des Gitters.

Ab welcher Länge benötigt eine Brücke Stützmaterial?

Die hervorgehobenen Bereiche erfordern in beiden Fällen Stützmaterial, weil der Brückenabstand länger ist als 2 mm. Das richtige Stützmaterial ist in den jeweiligen Bauteilversionen ganz rechts zu sehen.

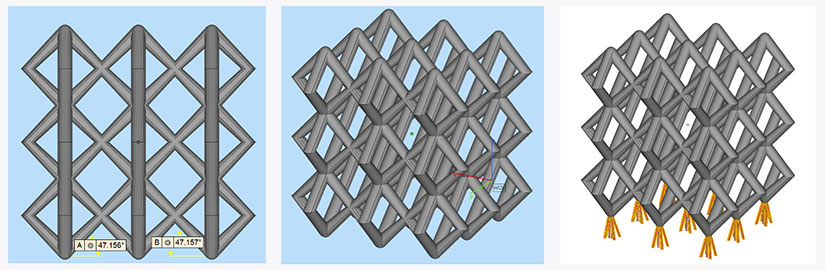

Arbeiten mit Überhängen und Stützstrukturen

Die hervorgehobenen Bereiche erfordern Stützmaterial, weil sie sich als Überhänge in einem Winkel von weniger als 45 Grad zur Bauplatte ausweiten. Sie gelten als Überhänge, nicht als Brücken, weil jede Seite auf einer anderen Z-Höhe mit dem Bauteil verbunden ist. Die anderen Elemente benötigen kein Stützmaterial, da sie in einem größeren Winkel hineinwachsen.

Mithilfe großer Winkel lassen sich Gitterstrukturen vereinfachen

Die folgenden Gitterbeispiele sind selbsttragend, denn alle Elemente weiten sich in einem Winkel von mindestens 45 Grad aus.

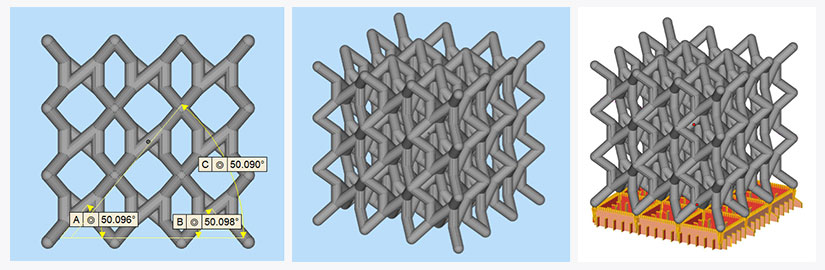

Gitterenden durch Druckspannung sichern

Auch auf die Gitterkanten muss geachtet werden, weil sie die Bauteilintegrität sichern. Auch ein selbsttragendes Gitter benötigt ggf. Stützstrukturen an der Stelle, an der es auf einen massiven Bauteilbereich trifft. Das links abgebildete Gitter ist selbsttragend. Allerdings ist der Brückenabstand zu lang für die Oberseite des Bauteils, sodass diese Bereiche Stützmaterial erfordern.

Stützstrukturen lassen sich vermeiden, indem man den Bereich zwischen der Oberseite des Gitters und der Wand des Bauteils massiv gestaltet. Dies ist unten rechts zu sehen. Wenn gewisse Stützstrukturen akzeptabel sind, kann man das Bauteil auch wie vorgesehen bauen.

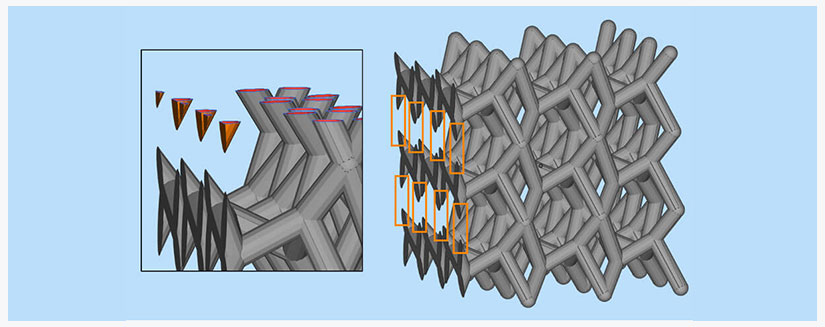

Wenn die Gitterstruktur nicht wie im vorstehenden Beispiel an einer Wand endet, sollte sie möglichst akkurat enden. Im folgenden Beispiel endet die linke Seite des Gitters so, dass einige Elemente Stützmaterial erfordern. Das Bild auf der linken Seite zeigt den Querschnitt eines Bauteils, das hineinwächst. Achten Sie auf die vier orangefarbenen Inseln, die fließend hineinwachsen, statt sich von einem vorhandenen Element aus auszuweiten. Alle auf diese Weise hineinwachsenden Elemente erfordern Stützmaterial. Die orangefarbenen Kästchen im Bild rechts zeigen, an welchen Stellen dieses Bauteils sich das Stützmaterial befindet, wenn es wie vorgesehen gebaut wird. Dieses Stützmaterial ist zwar zugänglich, bei der Entfernung des Stützmaterials besteht jedoch das Risiko, dass sich die feinen Gitterelemente verbiegen oder brechen. Idealerweise würde das Gitter so enden, dass diese Inseln vermieden werden, wie am rechten Rand des Bildes unten zu sehen.

Gyroidgitter

Gyroidgitter sind komplexer, haben aber besondere Vorteile. Sie haben nahezu isotrope Eigenschaften und ein gutes Verhältnis von Festigkeit und Gitterdichte. Durch den Einsatz von Gyroidgitter können somit Materialvolumen, Bauzeit und Kosten reduziert werden. Ihre Verwendung ist allerdings schwieriger, wenn man Probleme wie etwa eingeschlossenes Stützmaterial oder Pulver vermeiden möchte.

Technologien mit Stützstrukturen

Bei SLA und DMLS besteht die erste Hürde darin, internes Stützmaterial zu vermeiden. Von der Seite betrachtet kann man sich die Gyroidgitter wie Kanäle mit ausgeschnittenen Wänden vorstellen. Zur Vermeidung von internem Stützmaterial im Inneren des Gitters darf der Kanaldurchmesser höchstens so groß sein wie der maximale Durchmesser selbsttragender Kanäle.

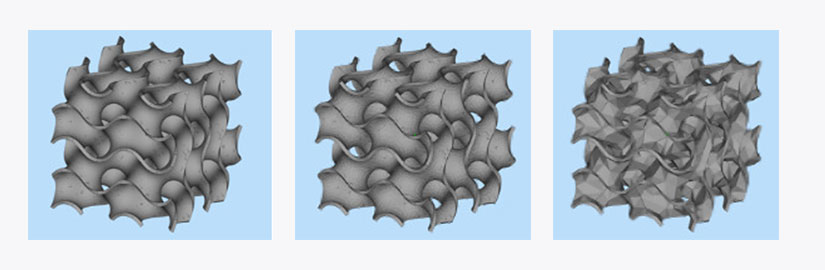

Bei einem Gyroidgitter ist auch die Dateiauflösung wichtig. Bei einer geringen Dateiauflösung und vielen groben Flächen können durch Facettenschliff spitze Bereiche als Inseln hineinwachsen und Stützmaterial erforderlich machen. In den ersten beiden der folgenden Beispiele ist die Auflösung der Datei ausreichend. Im letzten Beispiel ist die Dateiauflösung aber sehr gering. Die spitzeren Winkel führen wahrscheinlich dazu, dass das Stützmaterial an irgend einer Stelle im Inneren des Gitters hineinwächst. Bei den komplexen Gyroiden ist es schwieriger, die Datei manuell zu durchkämmen und die Bereiche zu identifizieren, die Stützmaterial erfordern und keines haben. Je geringer die Auflösung der Datei, desto wahrscheinlicher ist es, dass nicht ausreichend gestützte Bereiche Probleme verursachen.

|

|

Max. Kanal ohne Stützmaterial |

|

SLA |

25 mm |

|

DMLS |

6 mm |

|

SLS und MJF |

Entfällt |

Ist die Dateiauflösung hingegen zu hoch, wird die Datei extrem groß und lässt sich unter Umständen nur schwer vorbereiten und zerschneiden. Gyroidgitter funktionieren daher am besten bei kleinen Bauteilen oder kleinen Bauteilabschnitten. Die Dateigröße bewegt sich dann in einem für unsere Vorbereitungs- und Slicing-Software machbaren Rahmen. Weitere Informationen zur Auflösung von STL-Dateien finden Sie in diesem Design-Tipp.

Beispiele für Gyroidstrukturen und die Auswirkungen der Auflösung auf den Bauvorgang.

Technologien ohne Stützmaterial

Unsere Technologien SLS und MJF kommen ohne Stützmaterial aus. Im Idealfall hat das Gyroidgitter hier eine geringe Dichte. Um das Pulver vollständig zu entfernen, braucht man eine Sichtverbindung zu allen Bereichen. Was die Pulverentfernung angeht, sind Gyroidgitter daher eine Herausforderung. Es besteht das Risiko, dass Pulver zurückbleibt. Abgesehen davon nimmt die Menge des Restpulvers mit der Dichte des Gitters zu.

Kanaldurchmesser und Stützstrukturen

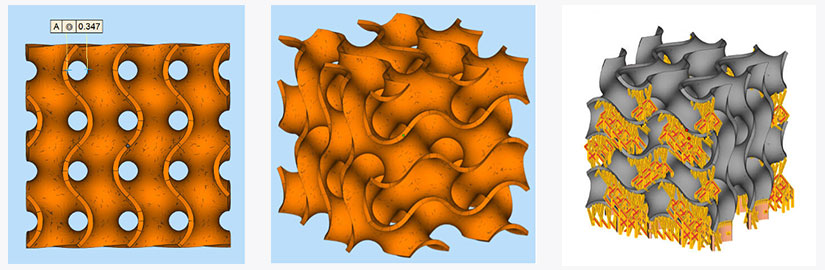

In diesem ersten Beispiel ist für das DMLS-Verfahren Stützmaterial für das gesamte Gitter erforderlich, da der Kanaldurchmesser größer als 6 mm ist.

Dieses Gitter ist jedoch selbsttragend, weil der Kanaldurchmesser kleiner ist als 6 mm.

Gyroidgitterenden richtig sichern

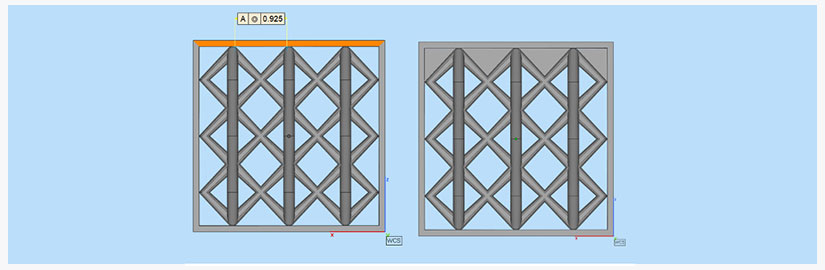

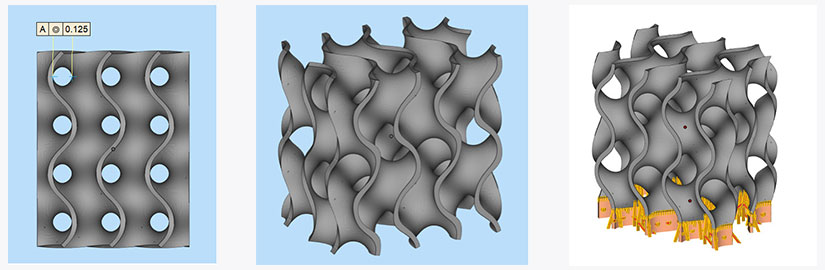

Ob ein Bauvorgang scheitert oder erfolgreich ist, hängt wie bei anderen Gitterarten auch davon ab, wie das Gyroidgitter endet. Im Idealfall ist ein Gyroidgitter umgeben von festen Wänden, so dass es mit zunehmender Ausweitung nicht in einem Element endet, dass eine Stützstruktur erfordert. Das Gitter des Bauteils unten links ist auf allen vier Seiten von Wänden umgeben. Diese Wände stützen das Gitter. Das Gitter des zweiten Bauteils endet, ohne von einer festen Wand gestützt zu werden. Das Gitter des zweiten Bauteils endet in einem flachen Winkel. Daher benötigen die Gitterränder Stützstrukturen, die sich möglicherweise nicht entfernen lassen.

Wenn der Abschluss des Gitters ohne feste Wand erforderlich ist, muss der Abschluss so sein, dass die Ränder selbsttragend sind. Das erste Bild unten zeigt eine Seite des Gitters. Es endet an Stellen mit flachwinkligen Wänden, die Stützstrukturen erfordern. Das Gitter im zweiten Bild wiederum endet so, dass alle Winkel zur Bauplatte mindestens 45 Grad haben. Das zweite Gitter erfordert kein Stützmaterial und kann besser gebaut werden.

Zusätzliche Ressourcen

Wenn Sie weitere Hilfe benötigen, stehen Ihnen folgende Ressourcen zur Verfügung:

- Sprechen Sie mit Ihrem Kundenberater über die Möglichkeit einer Designprüfung durch einen unserer Anwendungstechniker für 3D-Druck.

- Vereinbaren Sie hier eine Designprüfung mit einem Anwendungstechniker.

- Schreiben Sie uns eine E-Mail an customerservice@protolabs.de

- Rufen Sie uns an unter +49 (0) 89 90 5002 0

If you have any issues getting your guide, click here to download.