Vorteile von Aluminium für CNC

Aluminium ist eines der beliebtesten Materialien für CNC-gefertigte Teile – hier sind sechs Gründe dafür.

Schnell zu bearbeiten

Wenn Sie einen Hersteller von CNC-Bearbeitungsmaschinen bzgl. der Bearbeitung von Aluminium fragen, wird er auf die Einfachheit hinweisen. Aluminium ist sehr formstabil, so dass Sie viel davon wegschneiden können und die Eigenspannung sich trotzdem in Grenzen hält. Durch den Einsatz von Hartmetallwerkzeugen und modernen Kühlmitteln erhalten Sie ein hervorragendes Finish. Für ein mattes Finish können Sie die Teile perlstrahlen oder für ein einheitliches ästhetisches Finish und zusätzliche Korrosionsbeständigkeit eloxieren.

Vor allem aber trägt diese Maschinengängigkeit dazu bei, die Kosten für Ihr Teil niedrig zu halten. Sie wählen ein Material jedoch nach den Eigenschaften aus, die Sie für Ihr Teil benötigen – was hat Aluminium also noch zu bieten?

Hervorragendes Verhältnis von Stärke zu Gewicht

Aluminium ist leichter als die meisten Metalle. Wenn Sie also Gewicht sparen wollen, ist es eine gute Wahl. Reines Aluminium hat zwar eine Zugfestigkeit von weniger als 100 Mpa, kann jedoch wie folgt gehärtet werden:

- Das Legieren, also das Mischen mit anderen Elementen, verbessert die Kornstruktur.

- Wärmebehandlung, Erhitzung und anschließende Abkühlung innerhalb einer bestimmten Zeit, um Kristalle von idealer Größe zu erzeugen.

- Kaltverfestigung, wobei das Metall absichtlich verformt wird, um seine Kornstruktur zu verändern. Dies geschieht normalerweise während der Wärmebehandlung (z. B. beim Walzen), kann aber auch nachträglich erfolgen (beim Schmieden).

Eine „Temper“-Bezeichnung gibt den genauen Zustand bzw. die Festigkeit des resultierenden Materials an, H für „gehärtet“ und T für „thermisch“.

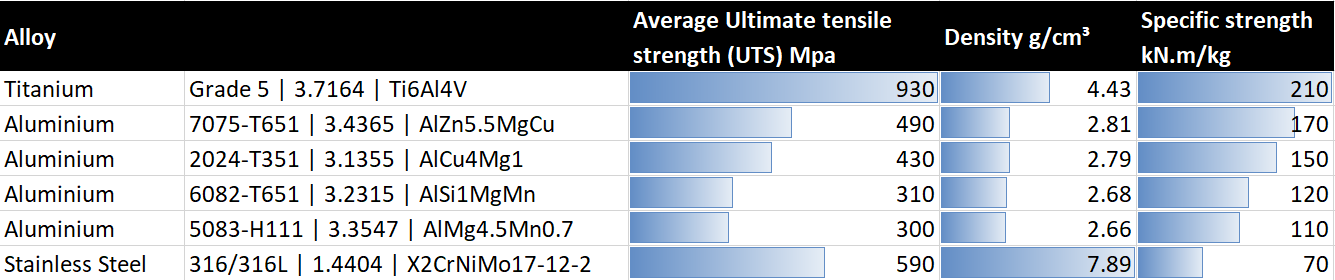

Es ist erwähnenswert, dass die meisten Aluminiumlegierungen ein höheres Verhältnis von Festigkeit zu Gewicht bzw. eine höhere spezifische Festigkeit aufweisen als Edelstahl 316L.

Zwar geht Titan aus der Tabelle unten deutlich als Sieger hervor, doch wenn es auf Steifigkeit und Gewichtseinsparung ankommt, sind die hochfesten Aluminiumlegierungen eine großartige kostengünstige Alternative, wenn das Budget eine Rolle spielt.

Große Auswahl an Legierungen und Materialeigenschaften

Da Aluminium ein gut zu verarbeitendes Basismaterial ist, gibt es eine Vielzahl von Legierungen mit unterschiedlichen Eigenschaften und Verwendungszwecken, um Ihren Anforderungen gerecht zu werden.

Diese sind in neun verschiedene Serien unterteilt, wobei jede Serie als Tausender nummeriert ist, also z. B. Serie 6000. Diese wird dann durch eine Zahl weiter unterteilt. Im Allgemeinen gilt: Je näher die Zahl der Aluminiumsorte an einer anderen liegt, desto ähnlicher sind sie. 5082 und 5083 sind also fast identisch.

Hier sind einige der beliebtesten Klassen:

- 2024 – Luft- und Raumfahrtqualität mit hoher Ermüdungsfestigkeit. Durch die Legierung mit Kupfer wird die Zugfestigkeit (UTS) gegen mehr Duktilität/Zähigkeit eingetauscht.

- 5083 – Marinequalität, mit guter Korrosionsbeständigkeit wegen des höheren Magnesiumgehalts.

- 6082 – Universelle Verwendungs- sowie Luft- und Raumfahrtqualität. Eine gute Mischung aus Festigkeit, Duktilität und Korrosionsbeständigkeit bedingt eine hohe Vielseitigkeit und verbreitete Nutzung. Dies wird durch eine Legierung mit einer Mischung aus Magnesium und Silizium erreicht (entspricht auch in etwa der Qualität 6061).

- 7075 – Hochfeste Luft- und Raumfahrtgüte, gut ausgewogene Eigenschaften, insbesondere bei hohen statischen Belastungen. Es kann wärmebehandelt werden und enthält mehr Zink, sowie Magnesium und Chrom.

Hohe Korrosionsbeständigkeit

Die Korrosionsbeständigkeit variiert zwar je nach Qualität, doch ist Aluminium eine ausgezeichnete Wahl, wenn Sie dies von Ihrem Material erwarten. Das Metall und seine Legierungen haben eine ideale Affinität zu Sauerstoff – Metalle, die zu reaktiv sind wie etwa Magnesium, oxidieren leicht, während weniger reaktive Metalle eine lockere Oxidschicht bilden, etwa Rost auf Eisen und Stahl.

Im Gegensatz dazu bildet Aluminium, wenn es freigelegt wird, eine passivierende Schicht aus Aluminiumoxid, die die Oberfläche versiegelt und eine weitere Oxidation und Erosion verhindert. Diese Schicht ist „selbstheilend“, selbst wenn sie zerkratzt wird, so dass das Material nicht gestrichen oder oberflächenbehandelt werden muss. Das bedeutet eine Kostenersparnis bei den Herstellungs- und Lebenszykluskosten. Sie können diese natürliche Korrosionsbeständigkeit durch Eloxieren verbessern – aber dazu später mehr.

Hohe Leitfähigkeit

Während Kupfer oft das Material der Wahl ist, wenn es um Leitfähigkeit geht, wird für elektrische Komponenten oft Aluminium verwendet, da es viel billiger und leichter ist. In der Tat wird es häufig für Stromschienen, Batteriekabel und Steckverbinder verwendet, insbesondere in der Automobilindustrie und bei Elektrofahrzeugen.

Seine gute Wärmeleitfähigkeit bedeutet auch, dass es häufig für Kühlkörper und Wärmeableitung verwendet wird.

Wiederverwertbar

Da Nachhaltigkeit bei den meisten Menschen ganz oben auf der Tagesordnung steht, ist es eine gute Nachricht, dass schätzungsweise 75 % des gesamten produzierten Aluminiums weiterhin im Umlauf ist. Das Recycling von Aluminium verbraucht viel weniger Energie als seine Herstellung, und solange wir Verunreinigungen unter Kontrolle halten können, kann es immer wieder verwendet werden.

Ästhetik

Es wurde bereits erwähnt, dass Sie durch die Bearbeitung dieses Materials eine großartige Oberfläche erhalten und dass Aluminium von Natur aus korrosionsbeständig ist. Für eine noch bessere Ästhetik können Sie es sogar in verschiedenen Farben eloxieren lassen.

Dabei handelt es sich um ein Verfahren zur Oberflächenveredelung, das nicht nur die Verschleiß- und Korrosionsbeständigkeit eines Materials erhöht, sondern auch das Einfärben erleichtert. Bei Protolabs bieten wir sowohl das dekorative Eloxieren (Typ II) als auch Typ III an, bei dem eine noch dickere Schicht von 50µm für zusätzlichen Schutz sorgt.

Das Verfahren erhöht die Dicke der passivierenden oxidierten Schicht durch den Einsatz von Säuren sowie eines elektrolytischen Prozesses.

Die Auswahl des Materials für Ihr Teil ist von entscheidender Bedeutung und richtet sich danach, welche Eigenschaften das Teil haben soll. Aluminium ist aus den oben genannten Gründen oft eine gute Wahl, doch es gibt noch viele weitere Optionen aus Metall und Kunststoff. Damit Sie für die CNC-Bearbeitung die richtige Wahl treffen, haben wir einen CNC-Werkstoff-Selektor im Taschenformat erstellt, der Ihnen als Kurzanleitung dient.

Wenn Sie Fragen zu unseren Dienstleistungen bei Protolabs haben, wenden Sie sich bitte an einen Anwendungsingenieur unter customerservice@protolabs.de oder +49 (0)89 905002-22. Haben Sie ein fertiges Design für den 3D-Druck? Laden Sie es jetzt hoch, um ein Angebot zu erhalten.