Wandstärkeprobleme bei Spritzgussteilen beheben

Was die Fertigungsempfehlungen in der Designanalyse Ihres Angebots bedeuten und was Sie bei der Wandstärke beachten sollten

Maß zu halten und die richtige Balance zu finden ist beim Design von Kunststoff-Spritzgussteilen besonders wichtig. Denn es gibt mehrere potenzielle Probleme im Zusammenhang mit der Elementstärke. Einige davon lassen sich durch die Wahl des „genau richtigen“ Maßwertes oder die Optimierung des Designs im Hinblick auf die Ausführbarkeit mit bestimmten Werkzeugen (oder Schaftfräsern), die zur Herstellung der Formhohlräume verwendet werden, vermeiden.

Für alle Teile, die an unser fortschrittliches Angebotssystem übertragen werden, werden eine Design-for-Manufacturability (DFM)-Rückmeldung und Empfehlungen ausgegeben. Aber was geschieht, wenn einige dieser Empfehlungen eine Nachbesserung des Designs erfordern? Kein Problem! Diese Empfehlungen enthalten bereits die nötigen Informationen, um mit uns schnell und präzise qualitativ hochwertige Teile herzustellen. Dieser Design-Tipp enthält Einzelheiten zu einigen der häufigsten Hinweise und hilft Ihnen bei den Schritten vor der Fertigung Ihres Werkzeugs und dem Beginn der Produktion.

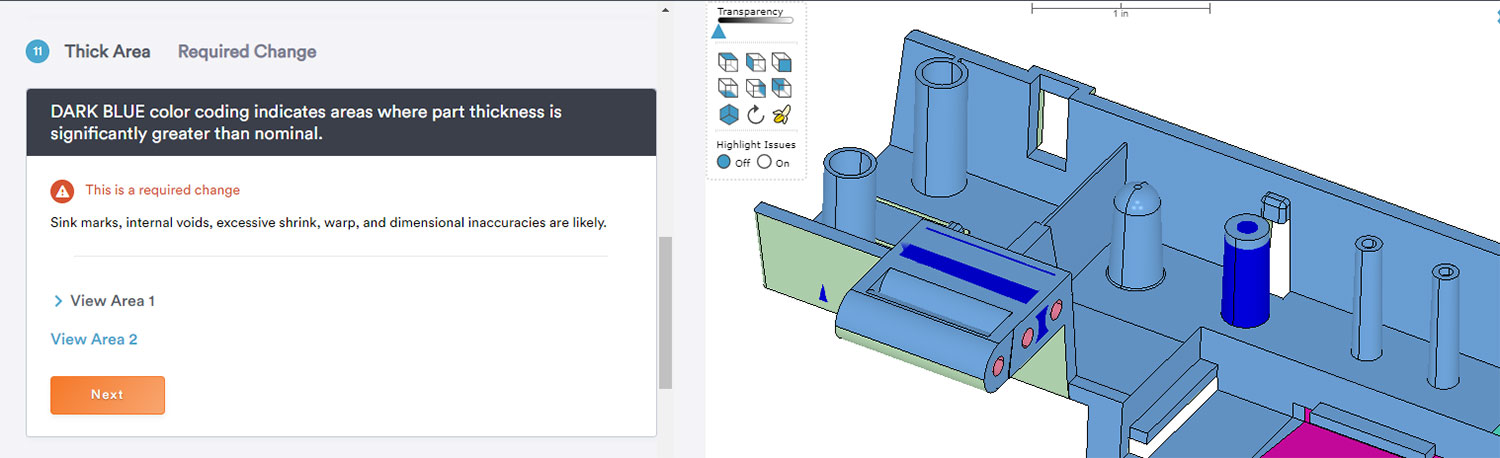

Erforderliche Änderung: Dicker Bereich

Einfallstellen, innere Hohlräume, übermäßige Schwindung, Verformung und Maßungenauigkeiten sind wahrscheinlich.

Bevor wir uns mit den Feinheiten beschäftigen, sollten wir kurz auf die Nenndicke Ihres Teildesigns und die Auswirkungen auf das endgültige Formteil eingehen. Wie bereits erwähnt, kann eine ungeeignete Wandstärke zu einer Vielzahl von Problemen führen. Sehr dicke Teile führen zu kosmetischen und strukturellen Problemen wie Hohlräumen und Verformung. Sehr dünne Teile dagegen können die strukturelle Festigkeit verringern oder überhaupt nicht gefüllt werden. Das möchten Sie sicher nicht. Aber noch wichtiger ist, dass zu dicke oder zu dünne Wände das Teil unformbar machen. Es hat sich bewährt, bei der Konstruktion von Teilen die für das Material empfohlenen Wandstärken zu beachten und möglichst im gesamten Teil dieselbe Stärke beizubehalten.

Empfohlene Wandstärken nach Kunststofftyp

|

Material |

Empfohlene Wandstärke |

|---|---|

|

ABS |

1,143–3,556 mm |

|

Acetal |

0,762–3,048 mm |

|

Acryl |

0,635–12,7 mm |

|

Flüssigkristallpolymer |

0,762–3,048 mm |

|

Langfaserige verstärkte Kunststoffe |

1,905–25,4 mm |

|

Nylon |

0,762–2,921 mm |

|

Polycarbonat |

1,016–3,81 mm |

|

Polyester |

0,635–3,175 mm |

|

Polyethylene |

0,762–5,08 mm |

|

Polyphenylensulfid |

0,508–4,572 mm |

|

Polypropylen |

0,635–3,81 mm |

|

Polystyrol |

0,889–3,81 mm |

|

Polyurethan |

2,032–19,05 mm |

Jetzt zu dem, was Spaß macht: die Bearbeitbarkeit. Um den Prozess zu beschleunigen, verwenden wir ein eigens entwickeltes, automatisiertes Verfahren zur Herstellung unserer Werkzeuge. Wir nutzen Standardisierung und Maschinenkonnektivität von dem Augenblick an, in dem Sie Ihr Teil hochladen, bis zu dem Zeitpunkt, an dem das fertige Teil unser Werk verlässt. Die Standardisierung macht uns schneller, aber die Produktentwickler, die ein Teil für unseren Prozess optimieren, müssen dafür Kompromisse eingehen. Manchmal können wir Ihr Teil nicht genau so bearbeiten, wie Sie es entworfen haben. Im Folgenden finden Sie die häufigsten Hinweise zur Ausführbarkeit sowie Lösungsstrategien, mit denen Sie sicherstellen können, dass Ihr Teiledesign herstellbar ist und Sie es schnell erhalten.

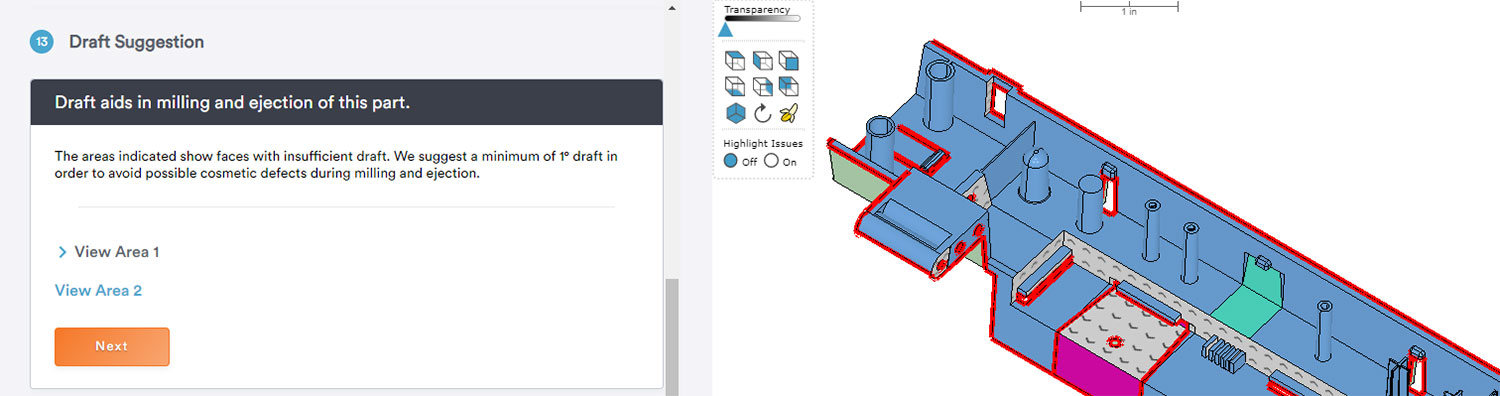

Vorschläge zur Formschräge

Die markierten Bereiche zeigen Flächen mit unzureichender Formschräge. Wir empfehlen eine Mindestformschräge von 1 Grad, um mögliche kosmetische Defekte beim Fräsen und beim Auswerfen zu vermeiden.

Die Formschräge ist ein grundlegendes DFM-Merkmal. Falls Sie mit dem Konzept nicht vertraut sind, können Sie sich mit diesem Design-Tipp schnell auf den neuesten Stand bringen. In diesem Fall hat die erforderliche Änderung wahrscheinlich einen von zwei Gründen:

- AUSWURF: Vertikale Wände ohne Formschräge erhöhen in der Regel die Haftung zwischen Formteilelement und Form. In der Folge ist es sehr schwierig, das Teil auszuwerfen, ohne dass Kratzer und Schrammen (die sogenannten „Druckstellen“) entstehen. Schlimmer noch: Durch die erhöhte Haftung könnte das Teil in der Form steckenbleiben und die Auswerferstifte könnten verbiegen oder brechen. Aus diesem Grund ist es immer empfehlenswert, an allen vertikalen Flächen MINDESTENS 0,5 Grad Formschräge einzuplanen. In diesem Beispiel gibt es jedoch noch eine weitere Herausforderung.

- AUSFÜHRBARKEIT: Die in der geforderten Änderung beschriebenen „Flächen mit Pfeilen“ befinden sich auf einem tiefen Wulst und liegen alle in etwa auf der gleichen Tiefe. Dies ist ein guter Indikator dafür, dass die Merkmale zwar bearbeitet werden können, aber eine zusätzliche Formschräge oder Dicke erforderlich ist – nicht, um den Auswurf zu erleichtern, sondern um sicherzustellen, dass wir einen Schaftfräser in das Merkmal einsetzen können, um es vollständig zu fräsen.

FRÄSER IM FOKUS

Bei Protolabs verwenden wir für die Herstellung Ihres Formhohlraums ein standardisiertes Fräser-Werkzeugset. Insgesamt gibt es etwa 150 Werkzeuge mit verschiedenen Durchmessern und Längen. Einige Werkzeuge besitzen auch eine Formschräge, um die Festigkeit des Werkzeugs zu erhöhen, die im Allgemeinen durch seine Länge bestimmt wird. Generell können flache Merkmale oft mit Null-Grad-Fräsern bearbeitet werden, während Merkmale mit mittlerer Tiefe mit Fräsern im Bereich von 0,5 bis 1,0 Grad Formschräge bearbeitet werden. Bei tiefen Merkmalen können bis zu 5,0 Grad Formschräge nötig sein.

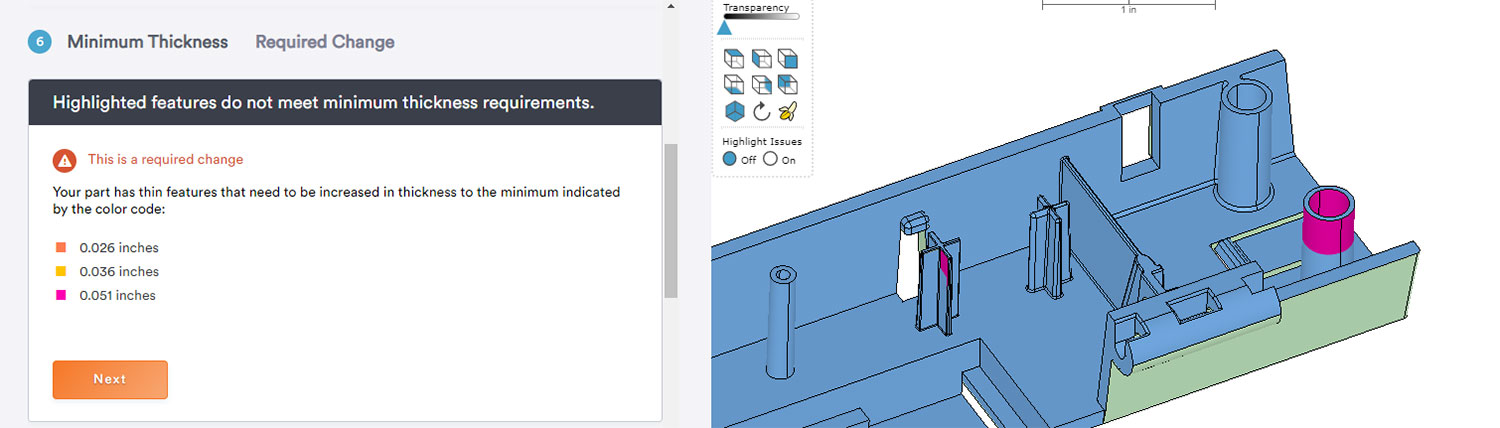

Erforderliche Änderung: Mindeststärke

Ihr Teil weist dünne Elemente auf, deren Dicke auf das durch den Farbcode angegebene Minimum erhöht werden muss.

Wie bereits erwähnt, hängen einige der erforderlichen Änderungen mit der Dicke zusammen, die erforderlich ist, um die Bearbeitbarkeit zu ermöglichen. In diesem Fall sind die BLAUEN Wandflächen weniger als 0,508 mm dick. Für die Fertigung müssen wir unseren kleinsten Schaftfräser verwenden. Stärken unter 0,508 mm können wir nicht herstellen oder bearbeiten. Zur Lösung des Problems müssten Sie die Dicke in den ersten beiden hervorgehobenen Bereichen auf 0,508 mm und am Wulst auf 1,29 mm erhöhen und dabei alle bereits vorhandenen Formschrägen des Merkmals beibehalten. Mehr dazu weiter unten.

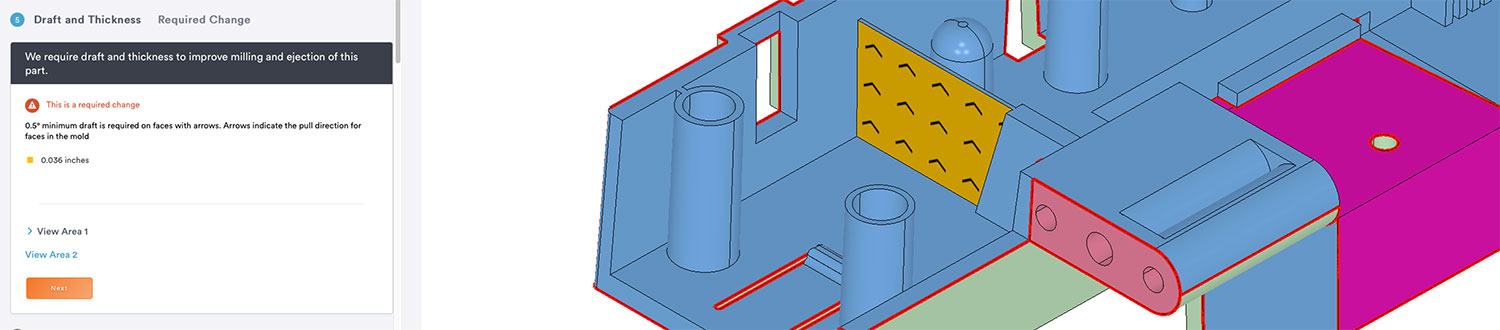

Erforderliche Änderung: Formschräge und Dicke

Für die mit Pfeilen gekennzeichneten Flächen ist ein Mindestformschräge von 0,5° erforderlich. Die Pfeile zeigen die Zugrichtung der Flächen im Werkzeug an.

Selbstverständlich sind Formschräge und Dicke genau das, was Sie denken. Wenn Sie sich an unseren Tipp zu den Arten von Fräsern erinnern, benötigen viele von ihnen eine Formschräge, um ein Merkmal mit einer bestimmten Tiefe fräsen zu können. Im Falle einer Formschrägen- und Dickenanforderung muss die Elementdicke vergrößert werden, um dem zum Fräsen erforderlichen Werkzeugdurchmesser zu entsprechen, aber die vertikalen Flächen des Elements müssen ebenfalls eine Formschräge aufweisen, um den Anstellwinkel des Fräsers zu erleichtern. Diese erforderlichen Änderungen sind am häufigsten bei Geometrien zu beobachten, die sowohl dünn als auch tief sind.

Eine Anmerkung: Wir haben einen gewissen Spielraum, wenn es um die erforderlichen Änderungen bei Formschräge und Dicke geht. Konkret können wir die erforderliche Formschräge zugunsten einer höheren Dicke reduzieren und umgekehrt. Es könnte auch andere Lösungen geben, um diese Anforderung durch die Verwendung von Formeinsätzen zu erfüllen. Prüfen Sie diese Möglichkeiten mit einem unserer Anwendungstechniker, um festzustellen, ob Ihr Teil dafür in Frage kommt.

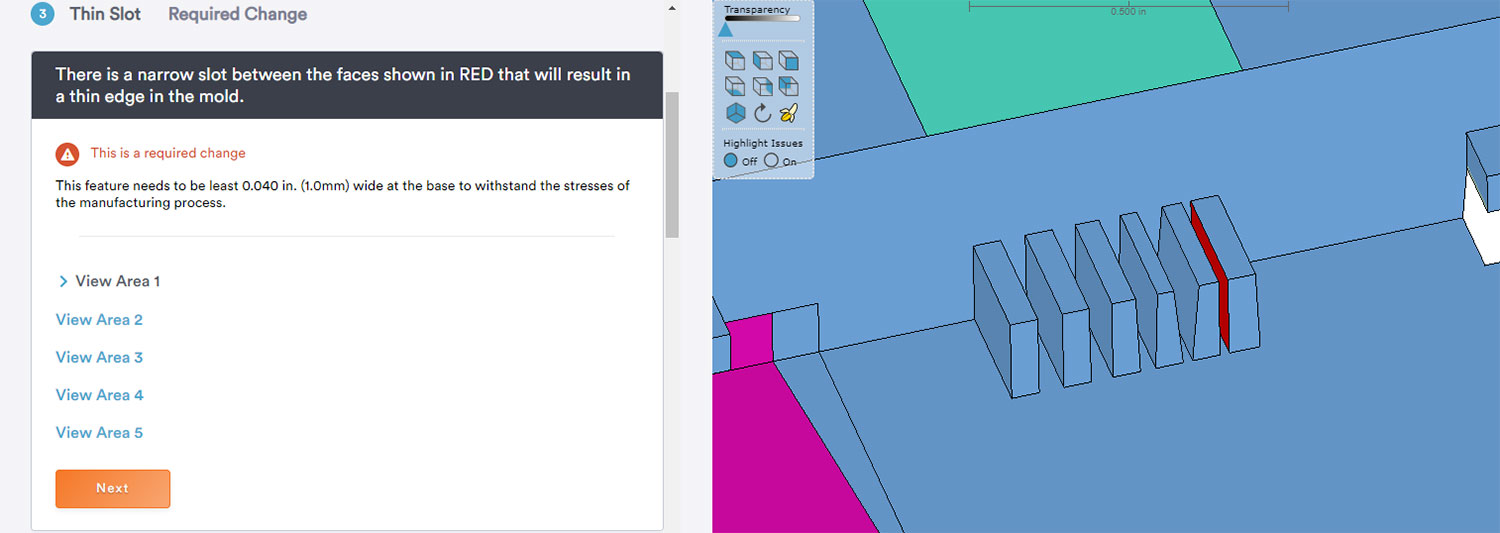

Erforderliche Änderung: Dünner Schlitz

Dieses Element muss an der Basis mindestens 1,0 mm breit sein, um den Belastungen des Herstellungsprozesses standzuhalten.

Dünne Schlitze sind klingenartige Stücke aus gefrästem Aluminium im Werkzeug, die benötigt werden, um geschlitzte Geometrien in einem Teil zu bilden. Es ist wichtig, daran zu denken, dass der Formhohlraum die genaue Umkehrung der Geometrie Ihres Teils ist. So erfordert ein dünner Schlitz oder Kanal in der Teilegeometrie ein dünnes Aluminiumstück in der Form, das oft freistehend ist und nicht gestützt wird. Dies ist aufgrund der Beanspruchung durch den Herstellungsprozess eine Herausforderung. Stellen Sie sich ein Stück Aluminium vor, das in etwa der Klinge eines Buttermessers entspricht. Stellen Sie sich nun vor, dass auf diese Klinge ein Druck von bis zu 96,5 MPa (14.000 psi) einwirkt. Glauben Sie, dass sie sich verbiegen, abknicken oder brechen würde? Mit genau dieser Situation sind wir auch beim Formen mit dünnen Schlitzen konfrontiert. Das freistehende, klingenartige Aluminium neigt zum Verbiegen und in einigen Fällen sogar zum vollständigen Abbrechen, was bedeutet, dass wir das Werkzeug entweder modifizieren und mit größeren Dicken reparieren bzw. im schlimmsten Fall ein neues teilweises oder vollständiges Werkzeug anfertigen lassen müssen.

Dieses Problem lässt sich einfach lösen. Vergrößern Sie einfach die Schlitzbreite des Elements und erhöhen Sie auf diese Weise die Dicke des Aluminiums, das diese im Werkzeug ausbildet.

Dünne Schlitze im Formteil-Design meistern

|

Wie schnell aufweiten? |

||||

|---|---|---|---|---|

|

Schlitz Min. |

Verhältnis bei 0° |

Verhältnis bei 0,5° |

Verhältnis bei 1–2° |

Verhältnis ab 2° |

|

0-0,254 mm |

1:1 |

1:1 |

2:1 |

4:1 |

|

0,254-0,508 mm |

1:1 |

2:1 |

4:1 |

8:1 |

|

0,508-0,762 mm |

2:1 |

4:1 |

5:1 |

10:1 |

|

0,762-1,016 mm |

2:1 |

5:1 |

8:1 |

15:1 |

|

1,016-1,524 mm |

4:1 |

8:1 |

10:1 |

20-1 |

|

1,524 mm + |

5:1 |

10:1 |

15:1 |

25-1 |

Hinweis: Verdoppeln Sie alle Werte, wenn das Element auf drei Seiten freistehend ist.

Denken Sie daran, dass die erforderlichen Änderungen und Empfehlungen für die Formgebung ein wichtiger Schritt sind, um Ihr Teil formbar zu machen. Wir hoffen, dass diese Tipps zu den gängigsten Problemen Ihnen dabei helfen, sie zu umgehen, damit Ihre Teile im Zeitplan bleiben. Wenn Sie Fragen haben, zögern Sie nicht, unsere Anwendungstechniker unter +49 (0)89 90 5002 0 oder customerservice@protolabs.de zu kontaktieren.