Beispiel: Änderung der Teilegeometrie

Gelegentlich lässt sich ein ästhetisches Problem am besten durch eine Änderung der Geometrie des Teils lösen. Das Teil in Abbildung 13 soll verdeutlichen, wie alle Aspekte des Designs – von der Geometrie bis hin zu den Verarbeitungsparametern – miteinander verzahnt sind. Dieses Teil besteht aus Acetal, womit sich gewöhnlich nur schwer, ästhetisch anspruchsvolle Ergebnisse erzielen lassen.

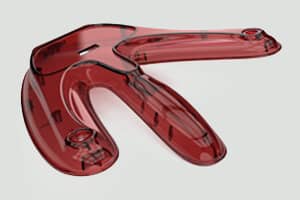

Das in Abbildung 13 gezeigte Originalteil, besitzt dicke Bereiche und verstößt damit gegen die Prinzipien für Kunststoffkonstruktionen. Der Spritzgusstechniker änderte einen Aspekt des Verfahrens (Einspritzgeschwindigkeit), um den besten Kompromiss zu erzielen. (A) und (B) sind die extremen Varianten. Bei (A) wurde die Einspritzgeschwindigkeit reduziert, um Fehlstellen am Anguss zu minimieren, die einen Orangenhauteffekt verursachen. Bei (B) wurde die Einspritzgeschwindigkeit höher eingestellt, um den Orangenhauteffekt zu unterbinden. Dies führte zu Fehlstellen am Anguss und zu verstärkten Einsinkungen in den dicken Bereichen. Zur Veranschaulichung sind die Angüsse und Angusskanäle mit abgebildet. Nachdem das Verfahren so optimiert wurde, dass ein bestmögliches ästhetisches Ergebnis erzielt werden konnte, ohne dabei Einbußen bei den Materialeigenschaften hinnehmen zu müssen (nicht abgebildet), lag das Erscheinungsbild dieses Teils immer noch unter dem Standard, da es erkennbare Einsinkungen und Fehlstellen am Anguss aufwies.

Um die Ästhetik zu verbessern, wurde dieses Teil unter Berücksichtigung der Grundregeln für Kunststoffkonstruktionen neu entworfen. In diesem Fall mussten die Wände eine einheitliche Stärke besitzen, die innerhalb des empfohlenen Bereichs für Acetal lag. Das Ergebnis ist in Abbildung 13(C) abgebildet. Die Auflösung des Fotos ist nicht hoch genug für einen detaillierten Vergleich, doch das Endergebnis ist eindeutig besser.

![Drei Spritzgusskonstruktionen eines Teiles]()

Abbildung 13: Acetalteil. (A) Optimiert auf minimale Fehlstellen am Anguss. (B) Optimiert auf minimalen Orangenhauteffekt. (C) Neuentwurf ohne dicke Bereiche.

Zusammenfassung

Das Aussehen ist einer von vielen Aspekten, die beim Entwerfen eines Kunststoffteils berücksichtigt werden müssen. Es ist jedoch ein besonders komplexes Thema, das Farbe, Form und Oberflächenbeschaffenheit umfasst und durch das Design, den Werkstoff und das Spritzgussverfahren beeinflusst wird. Außerdem ist es der subjektiven Wahrnehmung unterworfen, was das Thema noch komplizierter macht. Da so viele verschiedene Faktoren beteiligt sind, kann das endgültige Aussehen schwer vorherzusehen sein.

Wenn Sie mit dem Spritzgussdienst von Protolabs, zusammenarbeiten, stellen Sie das Ausgangsdesign zur Verfügung und das Endprodukt gehört Ihnen. Zwischen dem Anfang und dem Ende bietet Protolabs jedoch Hilfestellungen, die zur Feinabstimmung des Endergebnisses verwendet werden können. Protolabs stellt während des Angebots- und Spritzgussprozesses Informationen zur Verfügung, die dazu verwendet werden können, um Ihr Teil zu ändern und das Design zu verfeinern und dadurch die bestmögliche Ästhetik zu erzielen. Der Abschlusstest ist natürlich die Herstellung eines Prototypen, der darüber entscheidet, ob das Produkt in die Produktion gelangt oder für weitere Verfeinerungen zurück auf das Zeichenbrett kommt.

1 EDM: elektroerosive Bearbeitung. Beim Formenbau versteht man hierunter in der Regel das Einbrennen einer Graphitelektrode in einer Form mithilfe eines Funkenerosionsverfahrens. Das Verfahren wird zur Herstellung von Merkmalen eingesetzt, die mit herkömmlichen Bearbeitungsverfahren nicht zu erreichen sind.

2 Allgemeine Designempfehlungen für das Spritzgussverfahren.

3 Unter dem folgenden Link finden Sie einen Kunststoffleitfaden mit einer Bewertung verschiedener Gattungen an technischen Kunststoffen im Hinblick auf unterschiedliche Aspekte, von denen einige für das Aussehen von Bedeutung sind.

4 Die Stelle, an der die Teile einer Form aufeinandertreffen. In der Regel entsteht entlang dieser Linie ein dünner Streifen auf dem Teil.

5 Siehe z.B. ProtoFlow. ProtoFlow.

6 Für Formen werden manchmal andere Werkstoffe, wie z.B. RTV, verwendet. Diese erlauben jedoch keine Einspritzdrücke und das Aussehen der Teile unterscheidet sich deutlich von einem Spritzgussteil.

7 Mold-Tech: siehe mold-tech.com

8 Einsinkung: Kunststoff erstarrt beim Abkühlen in einer Form von außen nach innen. Aufgrund des Zusammenziehens führt dies in dickwandigen Abschnitten zu einer nach innen gerichteten Zugbelastung, die zu Vertiefungen (Einsinkungen) an den Außenflächen des Teils führen kann. Vermeidung von Einsinkungen: siehe Designempfehlungen.

9 Ausrückstift: runder Stift, der in der Regel in der B-Seite einer Spritzgussform angebracht ist, um das Teil nach dem Spritzgießen aus dem Hohlraum zu drücken. Normalerweise hinterlässt ein Auswerfer am Teil einen runden Schönheitsfehler.

10 Bindenähte: sichtbare Spuren am fertigen Teil, wo zwei oder mehr Kunststoff-Fließfronten zusammentreffen. Bindenähte sind nicht nur unansehnlich, sondern außerdem potenziell schwächer als das Basismaterial, da die Fließfronten abkühlen und es unter Umständen nicht zu einer Verschmelzung kommt.

11 Gussgrat: Kunststoff, der in die Trennfuge zwischen den Flächen der Formhälften, um Löcher bildende Abquetschflächen oder um Flächen für Seitwärtsbewegungen gepresst wird. Dieser Kunststoff bildet beim Aushärten dünne Schichten von überschüssigem/unerwünschtem Kunststoff, der in einem zweiten (normalerweise manuellen) Arbeitsschritt vom fertigen Teil entfernt werden muss.

12 Beispiel für einen Compoundierer: Albis Plastic GmbH (polyone.com)

13 Empfohlene minimale und maximale Wandstärke für gängige Kunststoffe finden Sie hier.

14 Empfehlungen für eine einheitliche Wandstärke finden Sie hier. Gleichmäßige Wandstärke