Ein Leitfaden für Einsteiger in die Spritzgusstechnik

Lernen Sie die Grundlagen des Spritzgießverfahrens kennen, einschließlich: Funktionsweisen, Konstruktionsprinzipien, Materialien und Qualitätskontrollsysteme.

Zu den Abschnitten gelangen

→ Wie funktioniert das Spritzgießverfahren?

→ Designprinzipien

→ Materialien

→ Oberflächenqualitäten

→ Weiterführende Techniken

→ Qualitätskontrolle

Was ist Spritzgießen?

Spritzgießen ist ein Verfahren, das für die Herstellung von Teilen in großen Mengen geeignet ist. Im Vergleich zu anderen Fertigungstechnologien – wie CNC-Bearbeitung und 3D-Druck – sind Vorabinvestitionen in Werkzeuge erforderlich. Der Einzelteilpreis ist allerdings im Vergleich zu anderen Herstellungsverfahren für Kunststoffteile wesentlich niedriger. Diese Kostenstruktur macht das Verfahren zu einer erschwinglichen Lösung für Produktionsläufe.

Aufgrund des geringen Materialabfalls und der niedrigen Kosten pro Teil wird es am häufigsten für die Herstellung von Kunststoffteilen in großem Umfang verwendet. Es ist ein ideales Fertigungsverfahren für Branchenbereiche wie medizinische Geräte, Konsumgüter und Automobilteile.

Wie funktioniert das Spritzgießen?

Werkzeugherstellung: Sobald ein Spritzgussdesign fertiggestellt ist, besteht der erste Schritt im Fertigungsprozess im Fräsen des Werkzeugs, das in der Regel aus Stahl oder Aluminium hergestellt wird. In den meisten Fällen wird ein Metallblock in eine CNC-Fräse gelegt, die dann ein Negativ des endgültigen Kunststoffteils erstellt. Zusätzliche Behandlungen wie Polieren oder Laserätzen können anschließend auf die Werkzeuge angewandt werden, um bestimmte Oberflächenqualitäten zu erzielen.

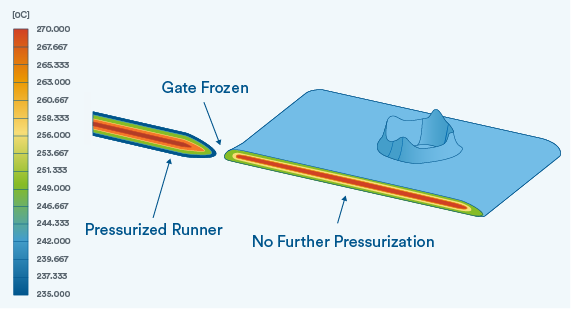

Teileproduktion: Die eigentliche Produktion von Kunststoffteilen beginnt mit dem Einfüllen von Kunststoffgranulat in eine Schnecke. Die Temperatur in der Schnecke wird erhöht, bis das Kunststoffgranulat einen geschmolzenen Zustand erreicht hat und gepresst wird. Als nächstes wird die Kunststoffschmelze durch Angusskanäle in das Metallwerkzeug eingespritzt, welches dann über die Anschnitte in den Formhohlraum gespritzt wird. Danach kühlt das Teil ab, verfestigt sich und wird mit Auswerferstiften aus dem Werkzeug ausgeworfen.

Verschiedene Arten des Spritzgussverfahrens

Der Begriff „Spritzgießen“ umfasst einige Verfahren, bei denen flüssiger Kunststoff in ein Werkzeug eingespritzt wird, um Kunststoffteile zu formen. Im Folgenden sind vier gängige Arten aufgeführt:

Thermoplast Spritzgießen: Thermoplast Spritzgießen ist die gängigste Art der Formgebung. Bei diesem Verfahren wird thermoplastischer Kunststoff in eine Form gespritzt, in der das Material anschließend abkühlt und das endgültige Teil bildet.

Spritzguss mit Flüssigsilikonen (LSR): Flüssigsilikone sind duroplastische Materialien, bei welchen das Kunststoffteil durch eine chemische Reaktion entsteht.

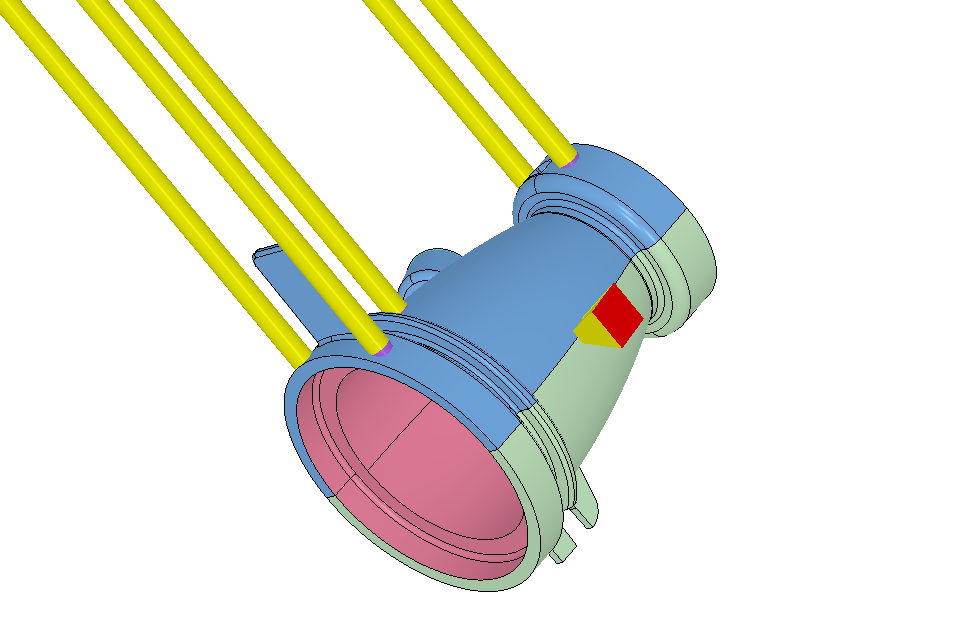

Umspritzen: Umspritzen ist ein Verfahren zur Fertigung von Kunststoffteilen aus zwei oder mehr Materialien. Dieses Verfahren kommt oft bei Teilen zum Einsatz, bei denen die Griffigkeit durch eine Gummierung verbessert wird.

Umspritzen von Einlegeteilen: Beim Umspritzen von Einlegeteilen wird zunächst ein Einlegeteil in die Form gelegt, bevor der Kunststoff zugefügt wird. Das Material wird dann eingespritzt und fließt um das Einlegeteil, welches in der Regel aus Metall besteht, um das endgültige Teil zu formen. Dies kommt häufig bei Teilen zum Einsatz, die Metallgewinde benötigen.

Grundlegende Designprinzipien für den Spritzguss

Toleranzen

Bei unseren Spritzgussverfahren können wir eine Bearbeitungsgenauigkeit von ±0,08 mm erreichen. Die Schwindungstoleranz hängt hauptsächlich vom Design des Teils und der Wahl des Kunststoffes ab. Je nach ausgewähltem Material kann die Toleranz des Kunststoffes bis zu 0,002 mm/mm betragen. (Die Kunststofftoleranzen aller thermoplastischen Materialien sind in Ihrem Angebot ersichtlich.

Wandstärke

Die Wandstärke ist wichtig, da sie zu Mängeln wie Einfall und Verformung führen kann. Es empfiehlt sich, eine gleichmäßige Dicke über das gesamte Spritzgussteil hinweg beizubehalten. Wir empfehlen, dass keine Wand unterhalb von 40 bis 60 Prozent der angrenzenden Wandstärke liegt. Zudem sollten alle Wände innerhalb der empfohlenen Stärkenbereiche für den ausgewählten Kunststoff liegen.

Kerngeometrie

Die Teile sollten ausgekernt werden, um dicke Wände zu vermeiden. Sie erhalten die gleiche Funktionalität bei einem guten Spritzgussteil. Unnötige Wandstärken können die Abmessungen des Teils beeinflussen, die Festigkeit verringern und eine Nachbearbeitung erforderlich machen.

Formschräge

Die Anwendung von Formschrägen auf Formteile ist entscheidend, um sicherzustellen, dass sich die Teile während des Abkühlungsprozesses nicht verziehen. Zudem hilft es dem Teil leicht aus der Form heraus. Die Anwendung von 1 bis 2 Grad hat sich für die meisten Szenarien bewährt. Bei vertikalen Flächen empfehlen wir 0,5 Grad Formschräge.

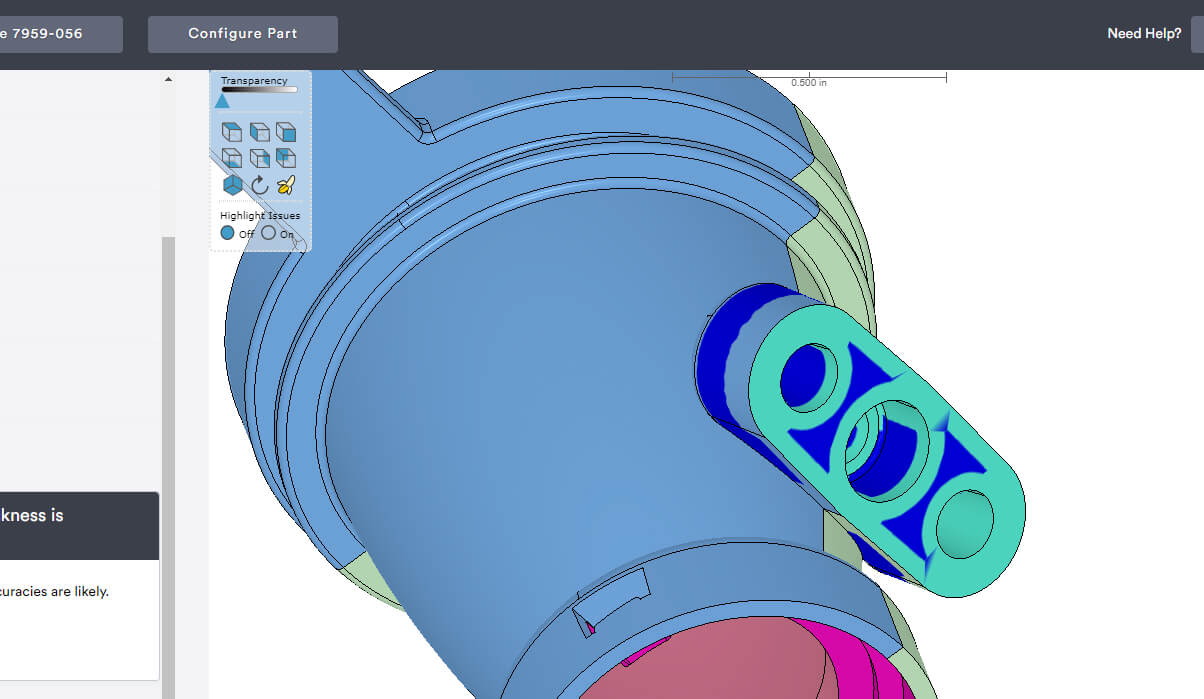

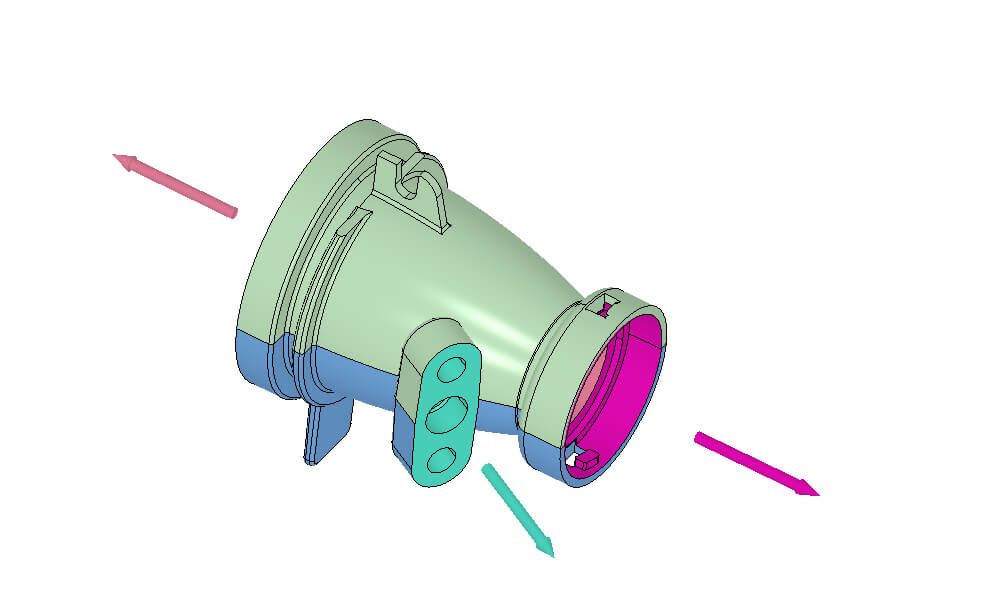

Seitenschieber

Ein Teil der Form, der beim Schließen der Form mithilfe eines nockengesteuerten Schiebers an die vorgesehene Position geschoben wird. In der Regel werden Seitenschieber verwendet, um einen Hinterschnitt aufzulösen, oder manchmal auch, um eine Außenwand ohne Formschräge zu ermöglichen. Wenn sich die Form öffnet, wird der Seitenschieber vom Teil weggezogen, sodass das Teil ausgeworfen werden kann. Dies wird auch „Seitenschieber“ genannt.

Hinterschnitte

Sind Bereiche welche die Entformung des Formteils aus dem Spritzgießwerkzeugs behindern, weil sie quer zur Entformungsrichtung ausgelegt sind. Als Beispiel könnte ein Loch dienen, das senkrecht zur Öffnungsrichtung des Formwerkzeugs in die Seite eines Teils gebohrt wird. Ein Hinterschnitt verhindert, dass das Teil ausgeworfen wird, die Form sich öffnet oder beides.

Dome

Ein erhöhtes Bolzenelement, das dazu dient, hindurchgehende Befestigungselemente oder Stützelemente anderer Teile aufzunehmen. Wenn die Tendenz besteht, dicke Aufsätze zu entwerfen, ist die Wahrscheinlichkeit von Einfallstellen und Hohlräumen in einem Teil erhöht. Erwägen Sie Dome mit Rippen oder Versteifungen für zusätzliche Stabilität.

Angüsse

Ein Anguss ist eine Öffnung im Spritzgusswerkzeug, durch die Kunststoff in den Hohlraum eindringen und diesen füllen kann. Es gibt drei gängige Arten von Spritzgussanschnitten.

- Kantenangüsse sind die gängigste Art von Angüssen, da sie gut in Verbindung mit Zusatzstoffen funktionieren und die kostengünstigste Option darstellen.

- Der Heißkanalanguss eignet sich am besten für Teile, bei denen das kosmetische Erscheinungsbild eine besondere Rolle spielt. Diese Angüsse können auch den Werkzeugverschleiß und Gussgraten reduzieren.

- Tunnelangüsse sind ideal für kosmetische Teile, die keinen Überrest bedingen. Diese ist manchmal jedoch je nach Material und Geometrie nicht möglich.

Rippen

Eine Rippe ist eine dünne Wand welche parallel zur Öffnungsrichtung der Form verläuft. Sie wird verwendet, um Formelemente wie Dome und Wände zu stabilisieren. Um Einfallstellen zu verhindern, sollten die Rippen nicht mehr als 60 % der Wanddicke betragen.

Auswerferstifte

Auswerferstifte werden in der B-Seite der Form installiert und helfen dabei, das Kunststoffteil aus dem Werkzeug zu lösen, nachdem das Teil ausreichend abgekühlt ist. Wenn Sie eine ausreichende Formschräge einplanen, können Sie den Bedarf an Auswerferstiften an einem Teil reduzieren.

Logos und Text

San-Serif-Schriften lassen sich am einfachsten in eine Form mit Text fräsen. Wir empfehlen eine Schriftgröße von mehr als 20 pt. mit einer Schrifttiefe von maximal 0,25 mm bis 0,38 mm.

Toolkit für den Formbarkeitsentwurf

Entwurf und Fertigung von Gussteilen sind kein einfaches Unterfangen. Unser Ziel ist es, schnell hochwertige Teile zu produzieren. Das „Toolkit für den Formbarkeitsentwurf“ ist ein guter Ausgangspunkt.

Toolkit ansehenKunststoffe für den Spritzguss

Wenn Sie ein Material für Ihr Teil auswählen, können mechanische, physikalische, chemische Beständigkeit, Hitze, Elektrizität, Entflammbarkeit oder UV-Beständigkeit relevante Eigenschaften sein. Kunststoffhersteller, Compoundeure und unabhängige Kunststoff-Suchmaschinen bieten online aufschlussreiche Daten. Hier ein kurzer Überblick über einige handelsübliche Standardkunststoffe und technische Kunststoffe.

Gängige technische Kunststoffe

ABS: ABS ist eine gute Wahl für die meisten Teile. Es ist preiswert, robust, relativ widerstandsfähig, sieht ansprechend aus und verzeiht auch, wenn Sie nicht alle Standarddesignregeln für Kunststoffteile befolgen.

Acetal: Dies ist ein stabiles Material mit guter Gleitfähigkeit.

LCP: Ein sehr starkes Material, das gut fließfähig ist, insbesondere für dünne Teile. Es erzeugt eine geringe Naht.

Nylon: Dieser Kunststoff ist kostengünstig, stabil und verschleißfest. Nylon ist anfällig für Schwindung und Verformung, insbesondere bei glasgefülltes Nylon.

Polycarbonat (PC): PC besitzt eine höhere Temperaturtoleranz und ist haltbarer als normales ABS, verzeiht aber weniger Fehler, wenn es um die Formbarkeit geht.

PMMA (Acryl): Es ist eine erschwingliche Option für durchsichtige Teile, kann allerdings spröde sein.

Handelsübliche Standardkunststoffe

Polypropylen (PP): PP ist ein kostengünstiges Material und gut geeignet, wenn das kosmetische Erscheinungsbild und die Steifigkeit nicht vorrangig sind. Es ist chemikalienbeständig und gut geeignet für bewegliche Scharnierkonstruktionen.

Polyethylen: Es gibt Optionen mit hoher und niedriger Dichte. Das Material ist langlebig und chemikalienbeständig.

Polystyrol: Ein harter thermoplastischer Kunststoff, der günstig und transparent ist.

Sehen Sie sich unseren Leitfaden für Spritzgussmaterialien an, wenn Sie tiefer in die Materie der Kunststoffauswahl einsteigen möchten.

Farbstoffe und Kunststoffzusätze für den Spritzguss

In der Regel hat der Kunststoffanbieter die Farben „Schwarz“ und „Natur“ vorrätig. „Natur“ kann weiß, beige, bernsteinfarben oder eine andere Farbe sein. Teilweise angepasste Farben entstehen, wenn Farbstoffpellets zu Naturkunststoffen hinzugefügt werden. Für unsere Bestandsfarben wird kein Aufpreis erhoben. Die Farben sind möglicherweise nicht exakt übereinstimmend und können Schlieren oder Farbwirbel in Teilen aufweisen.

Kunststoff-Zusatzstoffe

Kurze Glasfasern werden verwendet, um einen Verbundstoff zu verstärken und das Kriechverhalten zu reduzieren, insbesondere bei höheren Temperaturen. Sie machen den Kunststoff stabiler, steifer und spröder. Sie können aufgrund des unterschiedlichen Schwindungsverhaltens zwischen Kunststoff und Fasern beim Abkühlen Verzug verursachen.

Kohlefasern werden zur Verstärkung und/oder Versteifung eines Verbundwerkstoffs sowie zur Unterstützung der elektrostatischen Ableitung verwendet. Sie haben die gleichen Einschränkungen wie Glasfasern. Kohlefasern können Kunststoff sehr steif machen.

Mineralien wie Talk und Ton werden häufig als Füllstoffe verwendet, um die Kosten zu senken oder die Härte der fertigen Teile zu erhöhen. Da sie beim Abkühlen nicht so stark schwinden wie Kunststoffe, können sie Verformungen reduzieren.

PTFE (Teflon) und Molybdändisulfid werden verwendet, um Teile in Lageranwendungen selbstschmierend zu machen.

Lange Glasfasern werden wie kurze Glasfasern verwendet, um den Kunststoff zu verstärken und das Kriechverhalten zu reduzieren, machen es aber viel stabiler und steifer. Der Nachteil ist, dass es besonders schwierig sein kann, Teile mit geringer Wandstärke und/oder langen Kunststoffflüssen zu formen.

Aramid-(Kevlar-)Fasern sind wie weniger abrasive Glasfasern, nur nicht so stark.

Glasperlen und Mica-Flocken werden verwendet, um einen Verbundstoff zu versteifen und die Verformungs- sowie Schrumpfrate zu reduzieren. Bei hohem Druck kann sich das Einspritzen als schwierig erweisen.

Edelstahlfasern werden zur Kontrolle elektromagnetischer Störungen (EMI) und hochfrequenter Störungen (RFI) verwendet, normalerwiese in Gehäusen für elektronische Komponenten. Sie sind leitfähiger als Kohlefasern.

UV-Inhibitor für Anwendungen im Freien.

Statische Behandlungen sorgen dafür, dass Kunststoffe eine statische Aufladung ableiten.

Oberflächenveredelung für Formteile

Die Oberflächenqualität ist ein weiterer wichtiger Aspekt beim Spritzgießen, da die Teile in der Regel kosmetisch und für die Endproduktion bestimmt sind. Bedenken Sie, dass eine strukturierte Oberfläche mehr Formschräge erfordert als eine polierte Oberfläche. Damit stellen Sie sicher, dass sich das Teil aus der Form löst und die Perlstrahlen richtig auf das Werkzeug aufgetragen werden können.

Dies sind unsere Optionen für die Oberflächenveredelung von Thermoplast- und Silikonformteilen:

| Thermoplastisch | Silikon |

|

|

Nachbearbeitung und fortgeschrittene Spritzgusstechniken

Ultraschallschweißen: Bei komplexeren Anwendungen können Teile mittels Ultraschallschweißen miteinander verschmolzen werden.

Teilekennzeichnung: Es gibt zwei Möglichkeiten, Teile mit Bildern, oft auch Logos, zu versehen: Einmal mit Tampondruck oder der Lasergravur.

Der Tampondruck ermöglicht es, umfangreiche Gussteilproduktionen mit Farbgrafiken zu versehen. So können Teile mit Logos, Grafiken und Anweisungen versehen werden. Wir bieten Tampondruck für ABS-, PC- und ABS/PC-Kunststoffe an.

Bei der Lasergravur wird mit einem Laser ein 2D-Bild auf ein Teil oder einen Formhohlraum gebrannt. Eine farbige Lasergravur ist zwar nicht möglich, allerdings ist sie im Vergleich zum Tampondruck eine kostengünstigere und schnellere Methode zur Kennzeichnung von Kunststoffteilen.

Formeinsätze: Formeinsätze sind Einsätze, die separat von den Werkzeugen gefertigt und in die Form eingesetzt werden, bevor das Material eingespritzt wird. Sie dienen dazu, Hinterschnitte auf Innenflächen zu erzielen. Formeinsätze werden zusammen mit dem Kunststoffteil ausgeworfen und in die Form zurückgelegt. Die Verwendung eines Formeinsatzes umgeht viele Form- und Positionierungsbeschränkungen, ist jedoch kostspieliger als Formschlussflächen oder Seitenschieber.

Stahlkernstifte: Ein Stahlstift ist stabil genug, um der Belastung beim Auswerfen standzuhalten. Außerdem ist seine Oberfläche glatt genug, um sich sauber und ohne Formschräge vom Teil zu lösen. Es sollte keine kosmetischen Auswirkungen auf das resultierende Teil haben; falls doch, dann innerhalb des Lochs, wo dies nicht zu sehen ist.

Spritzguss-Qualitätskontrollsysteme

Da sich Unternehmen bei der Herstellung von Tausenden, manchmal Millionen von Teilen auf das Spritzgussverfahren verlassen, ist die Qualitätskontrolle entscheidend.

Parameter- und prozessoptimierter Spritzguss: Parameter- und prozessoptimierter Spritzguss (Scientific Molding) beschreibt einen Standardprozess, der dazu dient, den idealen Einspritzprozess für jedes Spritzgussprojekt zu entwickeln, zu optimieren und zu dokumentieren, sodass bei jeder einzelnen Ausführung das gleiche Verfahren und die gleichen Parameter verwendet werden. So wird sichergestellt, dass die Teile bei jeder Ausführung einheitlich sind.

Erstmusterprüfung (FAI): FAI ist eine Methode, um zu überprüfen, ob die Teile den Spezifikationen entsprechen. Wir verfolgen beim Spritzgießen von FAIs einen qualitätskritischen Ansatz. Mithilfe der GD&T-Funktionen (geometrische Form- und Lagetoleranzen auch Geometric Dimensioning and Tolerancing) können Kunden die wichtigsten Abmessungen ihres Teils angeben.

Produktionsteil-Abnahmeverfahren (Production Part Approval Process, PPAP): PPAP bezeichnet einen in der Automobilindustrie verwendeten Qualitätsprüfungsprozess. Damit wird verifiziert, dass ein Produktionsprozess zuverlässig ein hochwertiges Teil immer wieder liefern kann. Eine PPAP-Prüfung besteht aus 18 Komponenten, die von der Kundenfreigabe bis zur Produktion von Musterteilen reichen.