Beschleunigte Produktion von Bauteilen im Energiesektor

Mit Rapid Prototyping und On-Demand-Fertigung flexibel auf sich ständig verändernde Lieferziele und anspruchsvolle Anwendungsanforderungen an den Energiesektor reagieren

Da Energiesektor, der sowohl Kohlenwasserstoffe als auch erneuerbare Energieträger umfasst, ist die Produktion von Bauteilen ein wichtiger Teil der Lieferkette, da sie für die Sicherstellung des effizienten Betrieb von Energieanlagen in der Öl- und Gasindustrie, im Bereich der erneuerbaren Energien sowie im Nuklearsektor unerlässlich ist. Die digitale Konnektivität kann insbesondere bei der effizienteren Produktion von sichereren, zuverlässigeren und nachhaltigeren Teilen messbare Vorteile bieten. Zugleich unterstützt sie die Nutzung vorhandener Ausrüstung mit längeren Lebenszyklen, die möglicherweise bereits seit Jahrzehnten im Einsatz ist. Egal, ob Bauteile für Windturbinen und Solarpanels oder Armaturen und Rohre für die Öl- und Gasindustrie benötigt werden – in einer Branche mit sich ständig verändernden Lieferzielen und anspruchsvollen Anwendungsanforderungen kann die digitale Fertigung zur schnellen und effizienten Herstellung von Teilen beitragen.

Electric Times: Kann Europa im E-Zeitalter eine Weltmacht in der Batterieproduktion werden?

Die von Protolabs in Auftrag gegebene Studie wurde im Frühjahr 2021 unter 200 leitenden Angestellten der europäischen Batterieindustrie durchgeführt. Es wurden die Herausforderungen und Chancen der Branche untersucht und die Maßnahmen - die als Reaktion darauf ergriffen werden - bewertet.

„Decision Time” ist ein interessanter Branchenbericht, der sich detailliert mit der europäischen Ölfeld-Dienstleistungsbranche befasst und das zu einer Zeit der beispielloser Veränderung.

Gemäß dem Bericht ist dieser Sektor bereits fundamentalen Änderungen unterworfen, wobei 74 % der Umfrageteilnehmer angaben, dass sie ihr Kerngeschäft neu definieren, um der Energiewende und den wachsenden Märkten für erneuerbare Energien Rechnung zu tragen. Der Bericht „Decision Time“ basiert auf einer Umfrage unter mehr als 180 leitenden Mitarbeitern in der Branche in ganz Europa und befasst sich mit der Zuversicht dieser Industrie, die Herausforderungen dieses Wandels zu meistern. Wir werfen einen Blick auf Innovationen, die eine neue Ausrichtung der Branche unterstützen können, sowie auf die Chancen auf geschäftlichen Erfolg, die sich für Ölfeld-Dienstleistungsanbieter in der neuen Energieära ergeben.

Warum Protolabs für Bauteile und Ausrüstung im Energiesektor?

CNC-Bearbeitung

Die Zerspanung ist ein wichtiges Instrument bei der Herstellung der im Energiesektor benötigten komplexen Vorrichtungen. Grund hierfür sind hohe technologische Erfordernisse, Anforderungen an moderne Ausrüstung und der Bedarf an komplexen und qualitativ hochwertigen Teilen.

Gewindeteile

Viele der wichtigsten Komponenten in der Ölindustrie sind Gewindeteile. Hier erfahren Sie in fünf einfachen Schritten, welche Gewindeoptionen Protolabs anbietet.

3D-Drucktechnologie

Die additive Fertigung hilft Ihnen, im Bereich Solarenergie Kosten zu sparen, im Bereich Windenergie Transportprobleme zu lösen und arbeitsintensive Prozesse zu reduzieren, komplexe Prototypen für die Öl- und Gasindustrie herzustellen und ausgelaufene Teile zu produzieren, um veraltete, kostspielige Modelle zu ersetzen.

Qualitätszertifizierung und Rückverfolgbarkeit

Nutzen Sie die Vorteile unserer nach ISO9001 zertifizierten Fertigungsverfahren für Teile mit hohen Anforderungen. Außerdem besitzen wir eine Bescheinigung der Herstellerqualifikation für Inconel 718 von DNV.

Werkstoffauswahl

Wählen Sie aus über 30 Metalllegierungen und Hunderten von Industriekunststoffen.

Spritzguss für Bauteile im Energiesektor

Im Energiesektor besteht ein Bedarf nach hochentwickelten Lösungen. Chemikalien-, Korrosions- und Temperaturbeständigkeit sowie Haltbarkeit und Funktionstauglichkeit in extremen Umgebungen sind von entscheidender Bedeutung.

Bei Teilen, die wiederholt produziert werden müssen, bietet das Spritzgussverfahren Vorteile, wie die Herstellung von Vorserienteilen und On-Demand-Teilen.

Zu den häufig verwendeten Kunststoffen, aus denen Spritzgussteile für den Energiesektor gefertigt werden, zählen PEEK, LSR und Tecaform. Bei Gehäusen, Dichtungen, Getrieben usw.

CNC-Bearbeitung für Bauteile im Energiesektor

Die CNC-Bearbeitung ist ein wichtiges Instrument bei der Herstellung von Komponenten für den Energiesektor. Komplexe, präzise und toleranzgenaue Teile mit einer hohen Oberflächenqualität lassen sich damit effizient anfertigen.

Im Energiesektor werden robuste, haltbare Teile benötigt, die starken Beanspruchungen standhalten können.

Ein Teilbereich der CNC-Bearbeitung ist das Gewindeschneiden – besonders wichtig bei den nicht erneuerbaren Energieträgern. Viele der wichtigsten Komponenten in der Erdölförderung sind Gewindeteile.

3D-Druck für Bauteile im Energiesektor

Die additive Fertigung ist ein sich schnell entwickelndes Fertigungsverfahren, das in der Branche an Bedeutung gewinnt.

Mit der additiven Fertigung lassen sich qualitativ hochwertige Prototypen und Komponenten für den Endgebrauch zu relativ niedrigen Kosten und mit kurzen Bearbeitungszeiten herstellen. Perfekt für Unternehmen, die neue Produkte testen und entwickeln wollen.

Eine Lösung für Probleme bei der Beschaffung veralteter Teile. Der 3D-Druck bietet eine Lösung zum Ersatz von ausgelaufenen Bauteilen, sodass diese nicht durch veraltete, kostspielige Modelle ersetzt werden müssen.

Weitere Vorteile sind die Reduzierung arbeitsintensiver Prozesse und Kosteneinsparungen.

Beim Metall-3D-Druck mit Inconel 718 bietet Protolabs eine Qualification of Manufacture Certificate an.

Qualification of Manufacture Certificate für Inconel 718

Die additive Fertigung ist ein sich schnell entwickelndes Fertigungsverfahren innerhalb des Energiesektors. Da das Verständnis der potenziellen Ausfallrisiken von Fertigungsteilen in der Branche eine entscheidende Rolle spielt, wird das Vertrauen in den additiven Fertigungsprozess umso wichtiger.

In Zusammenarbeit mit dem Unternehmen DNV beim Durchlaufen seines Zertifizierungsprogramms wurden die Prozesse und Produktionsstandards von Protolabs einem unabhängigen Audit unterzogen, um das Vertrauen der Branche in 3D-Druckteile innerhalb ihrer Lieferkette zu stärken.

Die Zertifizierung umfasst eine Qualifizierung des Fertigungsprozesses für das Ausgangsmetall Inconel 718.

Inconel 718 ist eine hochfeste, korrosionsbeständige Nickel-Chrom-Superlegierung, die mit der Zeit aushärtet und selbst in Form von komplexen Teilen vorgefertigt werden kann. Außerdem eignet sie sich für den Einsatz bei extrem hohen und niedrigen Temperaturen. Dank seiner Eigenschaften ist Inconel 718 ein ideales Material für die Öl- und Gasindustrie, da es sich durch eine hohe Leistung unter extremen Bedingungen, eine lange Haltbarkeit und antikorrosive Eigenschaften auszeichnet.

In der additiven Fertigung eignet sich der Werkstoff besonders für die Herstellung von Ersatzteilen, wenn die Original-Gussformen nicht mehr existieren.

Neben dieser Zertifizierung verfügt Protolabs bereits über weitere Zertifizierungen wie ISO 9001:2015 für den 3D-Druck.

So unterstützt die Machbarkeitsanalyse Sie bei Ihrem Produktlebenszyklus

Angesichts oft knapper Fristen kommt es bei der Prüfung und Entwicklung von Prototypen innerhalb des Energiesektors auf Geschwindigkeit und Effizienz an. Dies gilt besonders, wenn man es mit komplexen Teilen und sich ständig verändernder Lieferzielen zu tun hat. Mit dem „Design for Manufacturability“ (DFM)-Service von Protolabs erhalten Sie innerhalb weniger Stunden ein Angebot. Design und Iteration waren noch nie schneller und einfacher möglich. Und sollte Ihr Teil nicht herstellbar sein, steht Ihnen unser Expertenteam aus Anwendungstechnikern für weitere Unterstützung hilfreich zur Seite. Es bespricht mit Ihnen die Fertigstellung eines von Protolabs umsetzbaren Teiledesigns. Sobald Sie ein Angebot für Ihren Entwurf erhalten haben, geht es an die Bestellung Ihrer funktionsfähigen Prototypen, die dank unserer Rapid-Prototyping-Services oft schon nach einem Tag versandfertig sind.

Die Firma Samrey Generators & Turbines hat sich für die Herstellung von Kunststoff-Rotorblättern für ihre Baureihe von Mikro-Windturbinen an Protolabs gewandt.

Erneuerbare Energieträger sind aufgrund des Klimawandels ein Topthema, und Windparks sind bereits ein gewohntes Bild, ob auf dem Land oder am Meer. Für diejenigen, die nicht unbedingt vom nationalen Stromnetz abhängig sein wollen, gibt es die Möglichkeit der eigenen Energieproduktion – mit Mikro-Windturbinen. Die Produktpalette des Unternehmens reicht von den beachtlich leitungsstarken 1-Meter-Turbinen bis hin zu den 3,5-Meter-Durchmesser-Modellen, die in der Lage sind, 90–120 % der erforderlichen Elektrizität eines durchschnittlichen Bauernhofs zu erzeugen.

Die besten Werkstoffe für den Energiesektor

Stahl ist das in der Öl- und Gasindustrie am weitesten verbreitete Metall.

Er wird aber auch häufig für Komponenten im Bereich erneuerbarer Energien verwendet. Türme von Windkraftanlagen bestehen hauptsächlich aus Stahl, weil dieses Material robust, sicher und effektiv ist. Stahl wird außerdem zum Befestigen der Rotorblätter verwendet. Auch solare Großanlagen greifen in großem Stil auf Stahl zurück, insbesondere für ihre Tragwerke.

Edelstahl (Protolabs bietet folgende Sorten an: 17-4 PH, 304/304L, 316/316L, 316L 1.4404)

Edelstahl wird häufig verwendet, weil es korrosionsbeständig und somit relativ wartungsfrei ist. Zudem ist er gut schweißbar. Dadurch ist er die perfekte Wahl für Baugruppen, Wärmetauscher, Stahlrohre usw.

Festigkeit und hohe Strapazierfähigkeit Das am häufigsten verwendete Material für Bauteile in der Öl- und Gasindustrie. Geeignet für Rohre und Plattformen sowie weitere Baugruppen.

Aufgrund seiner hohen Festigkeit und Korrosionsbeständigkeit ist Inconel 718 (Nickel-Superlegierung) eine gute Wahl für Anwendungen in der Öl- und Gasindustrie. Ihre zahlreichen Eigenschaften, wie eine gute Zug-, Dauer-, Kriech- und Bruchfestigkeit, machen die Legierung zu einem besonders attraktiven Werkstoff. Sie ist auch für hohe Temperaturen (zwischen 200 °C und 700 C) geeignet.

Inconel 718 ist eine wärmebehandelte Legierung, d. h. ihre mechanischen Eigenschaften sind einheitlicher und besser für die Einhaltung von Toleranzen bei der Zerspanung geeignet. Dank ihrer langen Lebensdauer eignet sie sich gut für Bohrlochkomponenten.

Zu den Anwendungsbereichen von Inconel zählen Düsentriebwerksteile, Gasturbinen und zugehörige Geräte, die extremen Umgebungsbedingungen ausgesetzt sind.

Neben hervorragenden Materialeigenschaften bietet Inconel 718 von Protolabs eine DNV Qualification of Manufacture Certification, welche die Qualitätskontrolle während des gesamten Prozesses zertifiziert.

(Protolabs bietet folgende Sorten an: AlSi10Mg Grey, 2024-T351, 6082-T651, 7075-T651)

Dank der hohen spezifischen Festigkeit (Festigkeits-Gewichts-Verhältnis) von Aluminium können Anwender das Gewicht von Bohrausrüstung reduzieren und den Transport erleichtern. Außerdem ermöglicht Aluminium bei Ölbohrungen eine hohen Reichweite des Werkzeugs, wodurch es sich hervorragend für die Öl- und Gasindustrie eignet.

Seine vielen besonderen Eigenschaften machen Aluminium zu einem nützlichen Material für die Solarindustrie. Neben seinem leichten Gewicht und seiner hohen Festigkeit besitzt es gute Korrosionseigenschaften, ein hohes Reflexionsvermögen sowie eine ausgezeichnete Wärme- und Stromleitfähigkeit. Aluminium kommt hauptsächlich in PV- und CSP-Anlagen zum Einsatz, wo das Metall und seine Legierungen für Montageträger, Solarpanelrahmen, Bauteile des Stromerzeugungssystems und Kühltürme.

Manchmal wird Aluminium auch für Windturbinen verwendet, obwohl hierfür eher Stahl bevorzugt wird.

(Im Angebot von Protolabs: TECAPEEK und Victrex)

Seine hohe thermische und mechanische Festigkeit, seine starken Festigkeitseigenschaften, wie Kriechfestigkeit, Verschleißfestigkeit, Hydrolysefestigkeit (selbst gegenüber Heißdampf), und seine Robustheit machen PEEK zu einem guten Kandidaten für die Öl- und Gasindustrie. Zu den wichtigsten Anwendungsbereichen des Werkstoffs zählen Getriebe, Ventildichtungen, Gleitlager und Pumpengehäuse.

Bei weniger anspruchsvollen Anwendungen bietet der technische Kunststoff Acetal/POM eine hervorragende Qualität bei geringeren Kosten.

Gängige Anwendungsbereiche

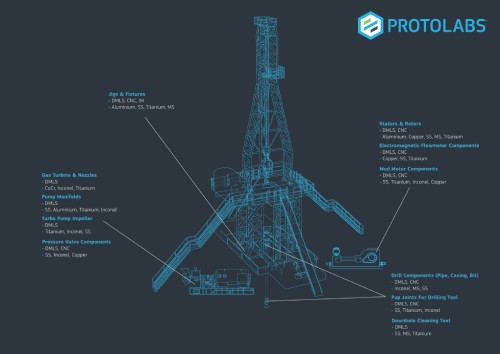

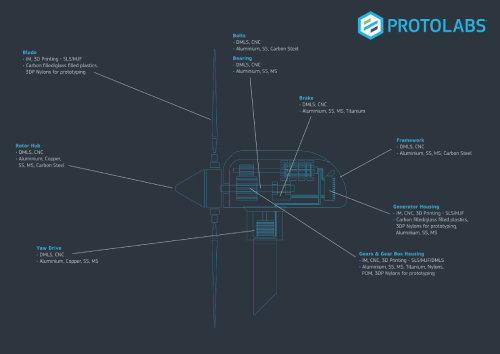

Dieses Schaubild zeigt Beispiele für Teile, die mithilfe unserer Rapid-Prototyping-Services für Komponenten und Teile in der Energieindustrie produziert werden können.

Wenn Sie Fragen zu Ihrem Bauteil für die Energieindustrie haben, rufen Sie uns bitte an unter +49 (0) 89 90 5002 22 oder schreiben Sie eine E-Mail an customerservice@protolabs.de

Wir bieten eine Reihe von Technologien an, die sich ideal für Bauteile im Energiesektor eignen. Gängige Anwendungen sind:

- Generatorteile

- Armaturen

- Stifte

- Rohre

- Turbinenteile

- Turbinengehäuse

- Buchsen

Klemmen - Gussteile

- Verbindungselemente

- Muffen

- Hydraulikkomponenten

Protolabs & DNV Online Discussion

Zum Start dieser Zertifizierung haben Protolabs und DNV auch bei einem Podcast-Interview zusammengearbeitet. Am Gespräch beteiligen sich Daniel Cohn von Protolabs, der das 3D-Druck-Kompetenzzentrum für Europa des Unternehmens leitet, und Dr.Sastry Yagnanna Kandukuri, Principal Specialist für 3D-Druck, der DNV vertritt.