Fertigungsrobotik: Franka Emika Robotics

Der „Panda“ von Franka Emika ist ein sensibler, vernetzter und anpassungsfähiger Roboterarm. Inspiriert wurde er von der Beweglichkeit und dem Tastsinn eines menschlichen Arms. Drehmomentsensoren auf allen sieben Achsen ermöglichen es dem Arm, Objekte behutsam zu handhaben und programmierte Aufgaben auszuführen. Das besonders leichte, kollaborative Robotersystem wurde speziell zur Unterstützung des Menschen konzipiert.

Was den Franka Emika Panda von anderen einarmigen, kollaborativen Robotern unterscheidet, sind seine einzigartigen Trainings- und Programmiermethoden. Der Roboter lernt Bewegungen, indem er physische Demonstrationen nachahmt. Der Trainer kann eine Person oder ein anderer Roboter sein. Um dem Roboter beizubringen, bestimmte Aktionen auszuführen, kann der Benutzer den Roboterarm manuell durch eine Abfolge von Bewegungen führen und diese durch Drücken der am Arm des Roboters befindlichen Tasten speichern. Der Arm lernt die Aufgabe in nur wenigen Minuten und kann mit der Wiederholung der Aktion beginnen, ohne dass komplexe Software-Updates oder Programmierungen erforderlich sind. Vorkonfigurierte Apps ermöglichen es, den Arm für unterschiedliche Aufgaben zu verwenden.

Der Roboter kann auch durch die Stimulation künstlicher 3D-Umgebungen lernen. Er erstellt daraus im Handumdrehen eine 3D-Karte seiner unmittelbaren Umgebung samt Objekten und deren semantischen Bezeichnungen (z. B. Stuhl vs. Tisch) sowie Wänden, Räumen, Personen und anderen Strukturen. Der Roboter kann das Modell auch nutzen, um notwendige Informationen aus der 3D-Karte zu extrahieren, wie etwa die Anordnung von Objekten und Räumen sowie die Bewegung von Menschen entlang seiner Route. Die auf maschinellem Lernen basierende Fähigkeit des Franka Emika Robots, zu „denken“ bzw. abzuwägen, macht ihn auf seine unmittelbare Umgebung aufmerksam. Dies macht den Einsatz des Cobots in der Nähe von Menschen sicher.

Die industrielle Automatisierung ist häufig in Bereichen im Einsatz, in denen Präzision ebenso wichtig ist wie Sicherheit. Sie ermöglichen beispielsweise das Verpacken von Gegenständen, die Handhabung von Materialien, den Transport schwerer Lasten, die Durchführung von Qualitätskontrollen sowie die Herstellung von Materialien und Serien. Roboter arbeiten dagegen häufig Seite an Seite mit Menschen an Produktionslinien in Fabriken.

Um mögliche Verletzungen durch den sich bewegenden Roboterarm zu vermeiden, kann der hochentwickelte Greifer des Franka Emika Robots seine Umgebung erfassen. Der Franka Emika ist mit einem kraftmessenden Steuerungssystem ausgestattet und für den sicheren Einsatz mit Menschen konzipiert. Der Cobot ist darauf programmiert, Aufgaben, die direkten Körperkontakt erfordern, sorgfältig und kontrolliert auszuführen. Seine Fingerfertigkeit erreicht er durch Drehmomentsensoren.

Technische Daten:

- Freiheitsgrad (DOF): 7

- Nutzlast: 3 kg

- Empfindlichkeit: Drehmomentsensoren auf allen 7 Achsen

- Maximale Reichweite: 855 mm

- Wiederholbarkeit: +/- 0.1 mm

- Schnittstellen: Ethernet (TCP/IP) für eine intuitive und visuelle Programmierung, Anschluss für externe Aktivierungsvorrichtung, Anschluss für externe Aktivierungsvorrichtung oder Sicherung, Steueranschluss, Handanschluss

- Interaktion: Aktivierungs- und Führungstaste, Führungswahl

- Schutzart: IP30

- Gewicht: 18 kg

- Hand

- Paralleler Greifer mit austauschbaren Fingern

- Greifkraft: Kontinuierliche Kraft; Maximale Kraft

- Gewicht: ~ 0.7

Bionische Roboter: Jueying X20

Der Jueying X20 ist ein vierbeiniger Roboter, der auf der Grundlage von Benutzerfeedback aus realen Anwendungsszenarien entwickelt und gebaut wurde. Sein robustes Design, das an einen Hund erinnert, wurde für Such- und Rettungseinsätze konzipiert. Außerdem wird an der Koordination mehrerer dieser Roboter gearbeitet, sodass diese zusammen autonom eine bestimmte Aufgabe ausführen können.

Durch seine robuste, langlebige Konstruktion eignet sich der Roboter für den Einsatz unter schwierigen Bedingungen. Zusätzlich zu seinen 50 kg Eigengewicht kann der X20 eine Last von 85 Kilogramm tragen. Er überwindet Hindernisse bis zu einer Höhe von 18–20 cm und Steigungen von 30 Grad. Tiefenkameras ermöglichen zudem die Wahrnehmung von Umgebungsveränderungen und ein Laserradarsystem sorgt für die Navigation. Darüber hinaus verfügt es über ein Wärmebildsystem, mit dem Menschen und andere Lebewesen sowohl in normalen als auch in Katastrophenumgebungen identifiziert werden können. Dies kann den Rettungsmannschaften bei ihren Einsätzen helfen, indem es die Wärmesignaturen der Personen unter dem Trümmerhaufen lokalisiert.

Jueying X20 kann Ruinen, Trümmerhaufen, Treppen und andere Unebenheiten in risikoreichen Außen- und Innenumgebungen nach einer Katastrophe überwinden. Dank seiner hohen Beweglichkeit in alle Richtungen und seiner Manövrierfähigkeit innerhalb eines begrenzten Kontaktbereichs kann der Roboterhund das weitere Unfallrisiko verringern. Der vierbeinige Roboter mit der Schutzart IP66 kann bei widrigen Witterungsbedingungen wie sintflutartigen Regenfällen, Staub- und Sandstürmen, tiefen Temperaturen und Hagel Suchaufgaben ausführen.

Roboter aus der Jueying-Serie werden auf vielfältige Weise eingesetzt, etwa um Gefahren zu erkennen, gefährliches Terrain zu überwachen, Hochspannungsanlagen zu inspizieren und Rettungskräfte bei Einsätzen zu unterstützen. Die durchschnittliche Betriebszeit des Roboters beträgt etwa vier Stunden. Das autonome Laden kann über mehrere externe Stromanschlüsse erfolgen, sodass der X20 im Handumdrehen wieder einsatzbereit ist. Der Roboter ist mit einer breiten Palette von Anwendungsmodulen ausgestattet, darunter ein Fernkommunikationssystem, eine Bi-Spektrum-PTZ-Kamera, ein Gassensor, eine omnidirektionale Kamera sowie ein Greifer. Die Funktionen beinhalten unter anderem: Fernsteuerung, Bildübertragung, Ortung von Wärmequellen, Echtzeit-Erkennung schädlicher Gase und Notruf. Darüber hinaus kann der X20 mit einem Roboterarm ausgestattet werden, um zahlreiche weitere Aufgaben zu erledigen.

Technische Daten:

- Bruttogewicht: 50kg

- Maximale Arbeitslast: 85kg

- Sichere Arbeitslast: 20kg (bei unter zwei Stunden Betriebsdauer >2h)

- Abmessungen im Stehen: (L* W * H) 95mm*470mm*700mm

- Maximale Geschwindigkeit: 4.95m/s

- Durchschnittliche Laufleistung: 15km (3.6km/h, mit 0 kg Last)

- Durchschnittliche Betriebszeit: 4 Std. mit 0 kg Last / 2 Std. mit 20 kg Last)

- Externe Stromversorgung: 5V;12V;24V;72V(BATTERIE)

- Externe Kommunikationsschnittstelle: Ethernet;WIFI;USB;RS485;RS232

- Optional unterstützte Ausrüstung: Dual-light Kamera, Roboterarm, Debug Shelf

- 4G/5G Kommunikation

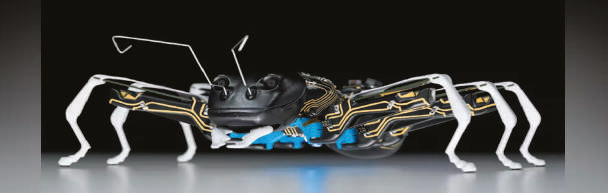

BionicANTs

Der Roboterbauer Festo kombiniert selektives Lasersintern (SLS) mit 3D MID Technologie für die Entwicklung experimenteller Schwarmroboter namens BionicANTs. Die Körper der BionicANTs bestehen aus Polyamidpulver, das Schicht für Schicht mit einem Laser aufgeschmolzen wird. Durch eine spezielle, als 3D-Molded Interconnect Devices bezeichnete Technologie entstehen sichtbare räumliche Leiterbahnen die als Schaltungsträger für elektronische und mechatronische Baugruppen dienen. Sie kommen völlig ohne Kabelverbindungen aus und lassen sich einfach montieren. Bekannte Einsatzgebiete für die MID-Technik sind der Automobilbau, die Medizin- und Telekommunikationstechnik sowie die Luft- und Raumfahrt. Erstmals realisiert Festo nun Miniaturroboter mit der Technologie. Mit den BionicANTs will das Unternehmen das kooperative Verhalten der Tiere mittels komplexer Regelalgorithmen in die Welt der Technik übertragen. Wie ihre natürlichen Vorbilder arbeiten die BionicANTs nach klaren Regeln zusammen. Sie kommunizieren miteinander und stimmen ihre Handlungen und Bewegungen aufeinander ab. Jede einzelne Ameise trifft ihre Entscheidungen autonom, ordnet sich dabei aber immer dem gemeinsamen Ziel unter und trägt so ihren Teil zur Lösung der anstehenden Aufgabe bei.

Dieses kooperative Verhalten liefert auf abstrahierte Art und Weise interessante Ansätze für die Fabrik von morgen. Intelligente Komponenten sind die Grundlage künftiger Produktionssysteme, die sich flexibel an verschiedene Produktionsszenarien anpassen und so Aufgaben einer übergeordneten Steuerungsebene übernehmen. Die BionicANTs zeigen, wie einzelne Einheiten eigenständig auf unterschiedliche Situationen reagieren können, sich miteinander abstimmen und als vernetztes Gesamtsystem agieren.

Durch vereintes Schieben und Ziehen bewegen die künstlichen Ameisen einen Gegenstand über eine abgesteckte Fläche. Dank der intelligenten Arbeitsteilung schaffen sie es, Lasten effizient zu befördern, die eine einzelne Ameise nicht bewegen könnte.

Technische Daten:

- Länge: 135mm

- Höhe: 43mm

- Breite: 150mm

- Gewicht: 105g

- Schrittlänge: 10mm

- Material des Körpers und der Beine: Lasergesintertes Polyamid

- Material Fühler: Federstahl

- 3D MID: Laserstrukturierung und Goldbeschichtung durch Lasermicronics

- Stellantreib Greifer: 2 trimorphe piezokeramische Biegewandler (32.5 × 1.9 × 0.7 mm)

- Stellantrieb Beine: 18 trimorphe piezokeramische Biegewandler (47 × 6 × 0.8 mm)

- Stereokamera: Micro Air Vehicle (MAV) lab der Delft University of Technology

- Funkmodul: JNtec

- Opto-elektrischer Sensor: ADNS-2080 by Avago Technologies

- Prozessor: Cortex M4

- Akkus: 380 mAh & LiPo-Akkus, seriell, 8.4 V

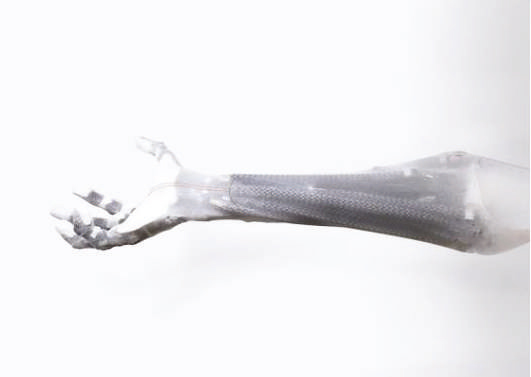

Androiden: Clone Robotics

Bisher waren humanoide Roboter auf Anwendungen in den Bereichen Unterhaltung, Bildung und Forschung beschränkt. Das polnische Startup-Unternehmen Clone befasst sich nun damit, wie hoch belastbare humanoide Roboter in für Menschen unsicheren Umgebungen eingesetzt werden könnten, wie etwa Atommülllager, Nasslabore, Fleischverarbeitungsbetriebe, Raumstationen und Chemiefabriken. Die grundlegenden Materialien von Roboterarmen sind Stahl, Gummi, Silikon, Aluminium, Kevlar und biologisch abbaubare Materialien. Die harten Materialien (z. B. Stahl und Aluminium) können für den Kern oder das Skelett der Klonarme verwendet werden.

Aus den weicheren Materialien (z. B. Silikon und biologisch abbaubare intelligente Materialien) lassen sich die Muskelmasse sowie die Außenhülle bzw. Haut der funktionellen Extremität fertigen. Für die Muskelkontraktionen und andere Funktionen der Gliedmaßen werden verschiedene pneumatische Prinzipien eingesetzt.

Das polnische Startup-Unternehmen Clone hat bereits den Arm und die Hand des Roboters entwickelt und arbeitet derzeit am Rumpf. Das Grundmaterial besteht aus Stahl und Kunststoff, während die äußere Hülle aus Silikon gefertigt ist. Um die Manövrierfähigkeit zu verbessern und die Wartung der Gliedmaßen zu erleichtern, wurden die pneumatisch gesteuerten Muskeln durch eine hydraulische Version ersetzt.

Das Besondere an Clone ist der Einsatz von Hydraulik. Damit wird die Beweglichkeit der menschlichen Hand nachgeahmt. Bei den meisten Makro-Robotern, wie etwa jener mit anthropomorphen Händen, erfolgt die Betätigung mittels Gleichstrommotoren. Dies funktioniert bei Gelenken mit drei Freiheitsgraden. Die zur Nachahmung menschlicher Hände verwendeten Stellantriebe müssen jedoch angesichts der „chaotischen“ Umgebung deutlich robuster sein. Der Mechanismus der Hände eines Universalroboters, der

die vielfältigen Aufgaben eines menschlichen Haushalts ausführen soll, muss den starken, willkürlichen Kräften der Umgebung flexibel standhalten.

Eine menschliche Hand hat insgesamt 27 Freiheitsgrade, um unterschiedlichste Aufgaben auszuführen. Um den Prothesenarmen diesen Grad an Freiheit zu vermitteln, wurden insgesamt 36 verschiedene Muskeln entwickelt und in die neuesten Ausführungen der Klonarme integriert. Die Betaversion der Clone-Hand umfasst 16 magnetische Encoder, welche die Gelenkwinkel und -geschwindigkeiten messen, sowie insgesamt 35 Drucksensoren für fast alle Muskeln/Ventile. Die Sensoren dienen der Überwachung und Regulierung der ordnungsgemäßen Funktion des áionischen Arms.

Agarrobotik: Autonomer LaserWeeder von Carbon Robotics

Der autonome LaserWeeder von Caron Robotics nutzt die in der der Fertigung eingesetzte maschinelle Bildverarbeitung für landwirtschaftliche Zwecke. Der autonome Bot-ähnliche Roboter soll zukünftig Unkraut zwischen Kulturpflanzen eigenständig erkennen und vernichten. Der Roboter ist für den 24-Stunden-Einsatz konzipiert, um höhere Ernteerträge zu erzielen und die Produktionskosten zu senken. Das konventionelle äußere Design des Roboters erinnert an frühere Traktoren und landwirtschaftliche Maschinen. Der LaserWeeder wurde für die Anforderungen der industriellen Landwirtschaft konzipiert.

Der autonome LaserWeeder von Carbon Robotics läuft mit seinem 280-l-Kraftstofftank den ganzen Tag. Vier hydraulische Antriebsmotoren sorgen zusammen mit GPS und einem visuellen Leitsystem dafür, dass das Fahrzeug innerhalb der Feldbegrenzungen bleibt, Furchen durchquert und am Ende einer Reihe dreht und die nächste Reihe abfährt. Das Feld, die Kulturpflanzen und das Unkraut werden mit zwölf

hochauflösenden Kameraobjektive gescannt. Ein robuster, interner Supercomputer unterscheidet während der Fahrt mittels maschinellem Lernen schnell Unkraut von wertvollen Kulturpflanzen und verbrennt erstere mit einem Hochleistungslaserstrahl. Der 150 Watt starke Laserstrahl zielt mit einer Genauigkeit von etwa 3 mm. Mit seinen acht parallel ausgeführten Lasereinheiten kann der autonome LaserWeeder pro Stunde mehr als 100.000 Unkräuter beseitigen.

Technische Daten:

- Gewicht: 4309 kg

- Spurbreite: 203 cm

- Radstand: 279,4 cm

- Fahrgeschwindigkeit: 5 km/h

- Abdeckung: 6,07-8,09 ha/Tag

- 12 hochauflösende Kameras zur Unkrautbekämpfung

- 8 unabhängige Module zur Unkrautentfernung

- 150W CO2 Laser mit einer Genauigkeit von 3 mm

- Schussbereit alle 50ms

- 74-PS Cummins Diesel QSF2.8

- 4 hydraulische Antriebsmotoren

- 280l Kraftstofftank

Pflegerobotik: Hello Robot - Stretch Roboter

Hello Robotics ist ein Roboter für Forscher von Forschern, die an Robotikprojekten für den Pflegebereich arbeiten. In der Vergangenheit waren die vielseitigen mobilen Manipulatoren groß, schwer und teuer. Mit Stretch ändert sich das. Er führt mit seinem kompakteren Design eine Vielzahl von Aufgaben auf einfache und intuitive Weise aus. Der Stretch-Roboter ist für den autonomen Betrieb konzipiert. Sein kalibriertes Robotermodell (URDF) verarbeitet 3D-Kamerabilder. Der Open-Source-Python-Kalibrierungscode ist anpassbar. Das integrierte ROS vereinfacht die Verwendung vorhandener ROS-Pakete, einschließlich des ROS-Navigationsstapels, für die Autonomie.

Image credit: Hello Robot

Technische Daten

- Interaktion mit Menschen über einen berührungsempflindlichen Körper mit geringer Masse

- Arbeiten in unübersichtlichen Umgebungen mit kompakter Standfläche und einem schlanken Manipulator

- Alltagstauglich mit nur 23.133 kg

- Voll ausgestattet: Greifer, Computer, Sensoren und Software

- Autonomer Betrieb: kalibriert, Python-Schnittstellen und ROS-Integration, Autonomie-Demos in Python, Open-Source-Code

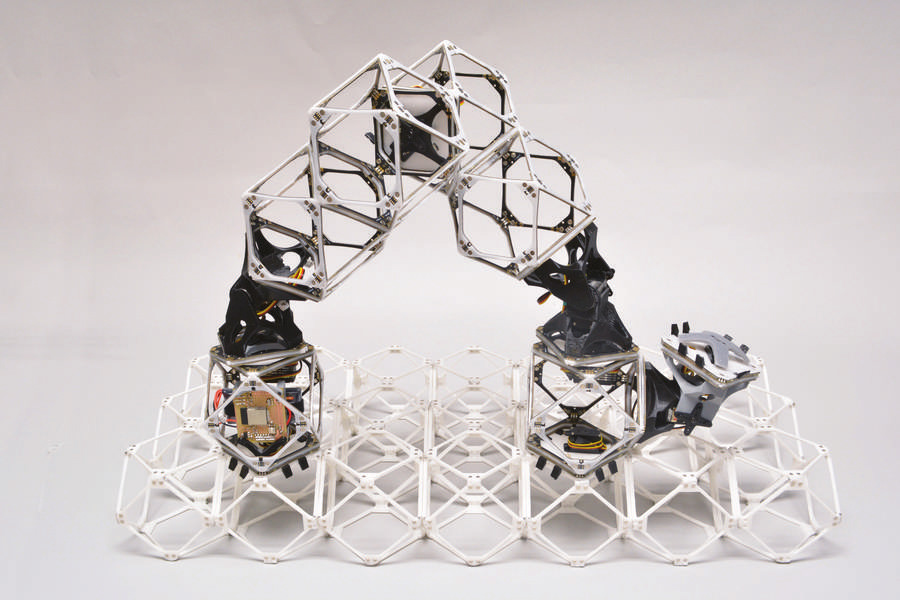

Voxel-Montageroboter

MIT-Forscher haben erhebliche Fortschritte bei der Entwicklung von Robotern gemacht, die praktisch und wirtschaftlich in der Lage sind, nahezu alles zusammenzubauen, einschließlich Objekte, die viel größer als sie selbst sind, wie etwa größere Roboter, Strukturen und Autos. Im Gegensatz zu früheren Iterationen von Assembler-Bots, die über Kabelbündel mit der Stromversorgung und dem Betriebssystem verbunden waren, hat das Center for Bits and Atoms (CBA) am MIT ein neues System mit Voxel-Bots entwickelt, die sowohl Strom als auch Daten zwischen Einheiten übertragen können. Dies könnte den Bau von Strukturen ermöglichen, die Materialien, einschließlich der Voxel selbst, heben, bewegen und manipulieren sowie Lasten tragen können.

Die neue Methode nutzt Voxel – riesige, nützliche Strukturen, die aus einer Vielzahl winziger, identischer Untereinheiten bestehen. Die eigentlichen Roboter setzen sich aus zahlreichen, aneinandergereihten Voxel zusammen. Diese können wie Raupen an die entsprechende Stelle wandern, über eine Befestigungsvorrichtung an einem Ende ein anderes Voxel greifen, es mit der wachsenden Struktur verbinden und wieder loslassen. Die Roboter müssen während des Zusammenbaus bei jedem Schritt Entscheidungen treffen. Um etwa die folgenden Aktivitäten zu unterstützen, könnten sie ein Gebäude und/oder einen größeren oder identischen Roboter bauen.

Während beispielsweise der Hersteller eines neuartigen Autos dafür bisher vorab möglicherweise ein ganzes Jahr allein in die Werkzeugherstellung investieren musste, könnte das neue System diesen gesamten Vorgang überspringen. Aufgrund dieser potenziellen Effizienzsteigerungen arbeiten Gershenfeld und seine Studenten eng mit Automobilherstellern, Luftfahrtunternehmen und der NASA zusammen. Aber auch der vergleichsweise technologiearme Bausektor könnte von der Technologie profitieren. Obwohl das Interesse an 3D gedruckten Häusern wächst, muss die dafür benötigte Druckausrüstung heute noch mindestens so groß wie das zu bauende Haus sein. Anders sähe es aus, wenn das Gebäude von Schwärmen winziger Roboter errichtet werden könnte.

Image credit: MIT

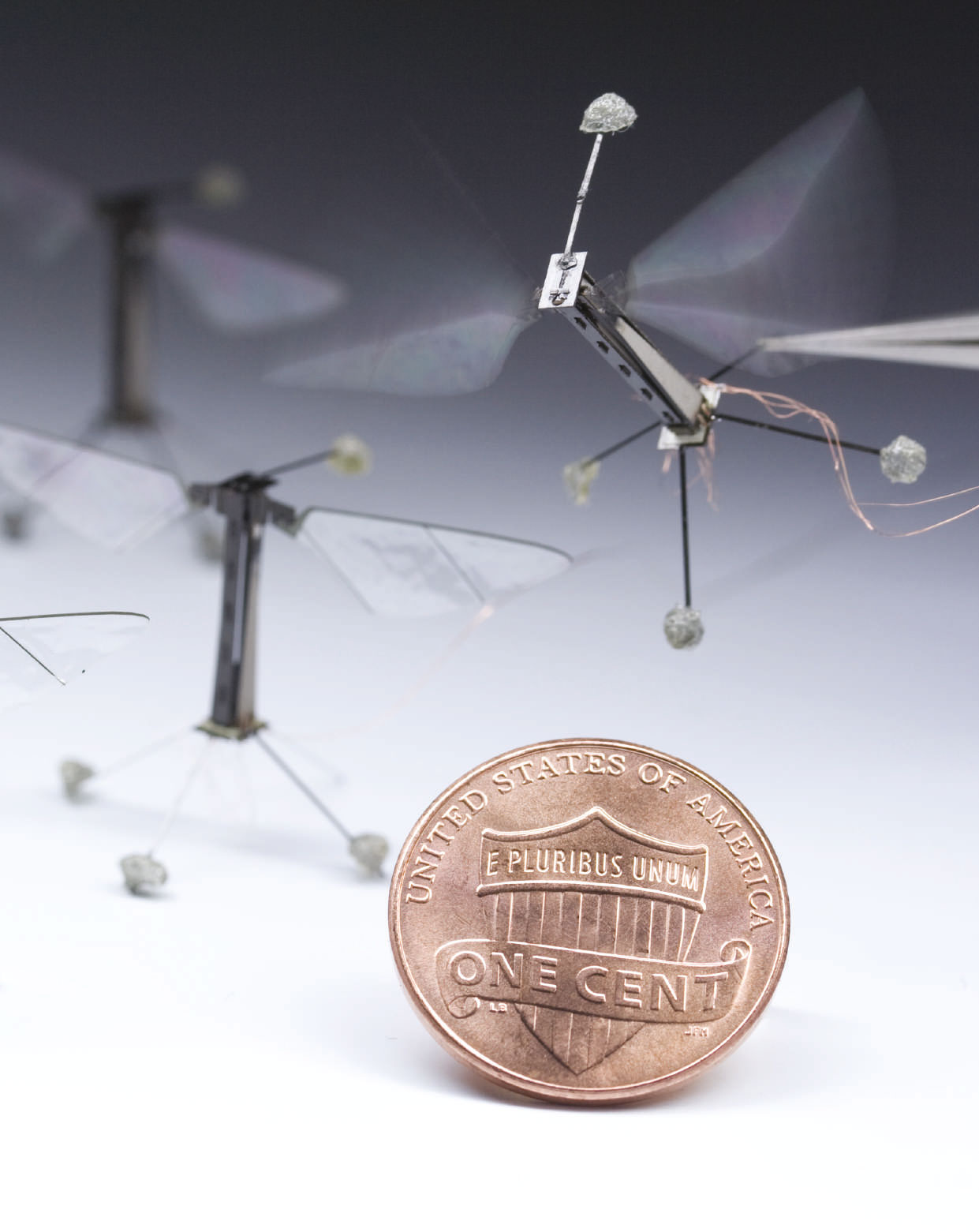

RoboBee

Inspiriert von der Biologie einer Biene entwickelten Forscher ein winziges mechanisches Insekt, das 2012 erstmals vom Boden abhob, indem es seine hauchdünnen Flügel mit einer Geschwindigkeit von etwa 120 Schlägen pro Sekunde betätigte. Prof. Robert Wood vom Harvard Micro Robotics Lab, der mit dem Design und dem Material des winzigen Roboters experimentierte, führte den ersten kontrollierten Flugtest des RoboBee durch. RoboBees nutzen „künstliche Muskeln“ aus Polymeren, die sich durch Anlegen einer Spannung zusammenziehen, um den Flügelschlag zu bewirken. RoboBees haben etwa die Größe einer Büroklammer und wiegen weniger als 0,1 Gramm. Einige RoboBee-Modelle wurden außerdem so modifiziert, dass sie fliegen, mittels statischer Elektrizität auf unterschiedlichen Oberflächen „sitzen“ und sogar tauchen können. RoboBees könnten für eine Vielzahl von Aufgaben eingesetzt werden, wie die landwirtschaftliche Bestäubung, hochauflösende Meteorologie, Klima- und Umweltüberwachung, Erkundungsflüge, Rettungseinsätze und chirurgische Eingriffe.

Die RoboBee besteht aus verschiedenen Materialien, darunter Keramik, Verbundwerkstoffe, Polymere und Metalle. Forscher am Wyss Institute haben neuartige Herstellungstechniken für den Bau von RoboBees entwickelt, unter anderem sogenannte mikroelektromechanische Pop-up Systeme (MEMS), welche die Grenzen aktueller Robotertechnik und Designtechniken bereits erheblich erweitert haben. Im Gegensatz zu herkömmlichen MEMS-Ansätzen oder der manuellen Schraubmontage lassen sich mit Pop-up-MEMS gleichzeitig zahlreiche Mikromaschinen mit anspruchsvollen Gelenkmechanismen herstellen. Darüber hinaus können auf Pop-up-MEMS basierende Geräte piezoelektrische Aktoren, integrierte Schaltkreise, mechanische Merkmale im Mikrometerbereich sowie eine Reihe von Materialien und echte 3D-Geometrien kombinieren. Pop-up-MEMS könnten die Massenproduktion hochentwickelter Mikroroboter mit Größen von wenigen Nanometern bis hin zu einigen Zentimetern ermöglichen, wie etwa die RoboBees des Wyss Institute. Auch einzigartige medizinische Implantate und spezielle optische Systeme ließen sich damit herstellen.

Image credit: Wyss Institute

Technische Daten:

- Flügelspann: 3 cm

- Gewicht: 80 mg

- Flügelschläge: 120/sec

- Geschwindigkeit 3.6 km/h

- Sensoren: Gyroskope, optische Flusssensoren, Orcelli-Sensor (von Insekten inspirierte Sensoren zur Horizonterkennung)

- Stellantriebe: bimorphe Piezo-Biegeaktoren

- 3 bis 5 (je nach Modell)

Bericht zur Fertigungsrobotik

Ein Leitfaden für Ingenieure zum Verständnis des aktuellen Stands der Technik bei Hardware, Materialien und der Zukunft der Roboterfertigung.

eBook herunterladen